大金属桶自动堆垛装备关键机构的技术研究

2024-01-11张添孝

张添孝

(广东省粤东技师学院,广东汕头 515078)

0 引言

大金属桶制作完成后,需要上下叠加地堆叠在一起,以节省空间,上下堆叠在一起的过程简称码垛或堆垛,而且桶制品的码垛夹持机构型式多样,结构复杂[1-3]。国内制桶企业所用的码垛装备基本从国外进口,一般采用换垛停机工作模式,单通道仅有25~30 桶/min 的产能,双通道则导致设备体积庞大、造价高,增加企业生产成本。近年来,我国码垛装备技术的研发虽然取得了很大进步,但与国外发达国家相比,还存在通用程度低、稳定性差等缺点,装备的性能和自动化程度仍有差距[4-6]。

1 问题

1.1 换垛停机

传统的码垛装备在换垛过程中,抱桶夹块必须夹着原有垛体离开托桶板,卸垛后再返回来,换垛时间较长。在此过程中,各抱爪不能接收新的金属桶,托桶板不能持续接收前工序输送线带来的金属桶,即换垛过程中不能继续堆垛,前工序输送金属桶的机构也必须暂时停机,不仅影响堆垛速度,而且降低了制桶装备的生产效能[7]。

1.2 单层弹性抱爪

现有码垛装备的单层弹性抱爪方式抑制了堆垛的速度,主要原因如下:

(1)每叠放一个新的金属桶,抱桶夹块都必须经历水平张开、竖向下降、水平抱合、竖向上升的一系列循环动作过程,动作步骤过多、重复耗时。

(2)水平气缸和竖向动作部件在时间上的配合要求精确度高,如果水平气缸过早或过慢打开、过早或过慢闭合,都可能造成撞桶或整垛掉落的事故。为确保各部件配合的精确度,不得不限制动作的速度,延长了执行动作时间。

1.3 工艺及装备衔接

受限于现有堆垛设备的技术,金属桶自动堆垛装备的堆垛速度无法跟上整条生产线其他工位的速度,严重影响整体生产效能,因而需要突破传统设计,在考虑堆垛及换垛协同动作的同时,进一步优化整体设计。

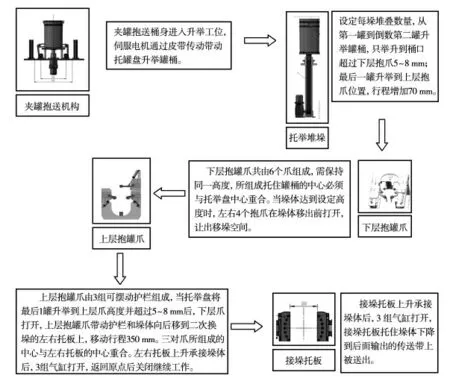

2 自动堆垛装备不停机换垛机构整体设计思路

为解决上述问题,设计金属桶自动堆垛装备工作原理如图1 所示,其中托举堆垛装置将抱送机构传来的罐桶竖向托起,在托桶板的上方设计两组弹性抱爪,第1 组(上层)弹性抱爪夹块组件设有多个弹性抱桶夹块,且各个弹性抱桶夹块竖向高度位置相同并互相配合而实现夹住垛体;第2 组(下层)弹性抱爪夹块组件的竖向位置低于第一组弹性抱爪夹块组件,同样设有多个弹性抱桶夹块,第2 组(下层)弹性抱爪夹块组件的各个弹性夹块竖向高度位置相同且互相配合而实现抱住垛体。

图1 改进的金属桶自动堆垛装备的工作原理

当水平开合驱动机构驱动第2 组抱桶夹块组件的弹性抱桶夹块完全张开时,位于对应夹块组件中心轴线前方的弹性抱桶夹块与夹块组件中心轴线之间的横向距离,大于所堆垛的金属桶的桶底半径;当水平开合驱动机构驱动第一组抱桶夹块组件的弹性抱桶夹块完全张开时,位于对应夹块组件中心轴线后方的弹性抱桶夹块与夹块组件中心轴线之间的横向距离,大于所堆垛的金属桶的桶底半径。当托桶板自然上升,托起罐桶进入第2 组(下层)弹性抱爪,弹性抱爪利用组件的弹性夹块与金属桶壁上缘的圆环形凸圈相结合而夹持(顶住)垛体,变主动夹持为被动夹持,从而简化堆垛过程动作,使各部件动作配合简单,堆垛过程不需水平夹持力与竖向抬升力在时间上的准确配合,也不需主动驱动抱桶夹块上下移动及水平移动,有利于提高堆垛速度。当托桶板托住垛体的金属桶达到设定数量后,第1 组弹性抱爪能够抱住垛体离开托桶板,随即托桶板和第2 组弹性抱爪可以进行新一轮的正常堆垛,即换垛过程中可以继续进行堆垛而无需停机;第1 组弹性抱爪抱住垛体离开托桶板将垛体放在左右托板上,可以返回原位而不影响第2 组弹性抱爪的正常堆垛。

3 具体设计和功能实现

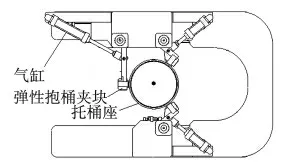

3.1 结构设计及工作原理

码垛装置由托桶座及其驱动机构组成,托桶座竖向向上移动并托住垛体。堆垛装置还设有上、下两层弹性抱爪,上层弹性抱爪如图2 所示,组件有3 只弹性抱桶夹块,呈品字形分布,并且与垛体的水平距离相等;下层弹性抱爪如图3 所示,组件有6 只弹性抱桶夹块,各夹块竖向高度位置相同,且能相互配合而实现抱住垛体。每个抱桶夹块对应配套有水平气缸,气缸的延伸动作控制弹性爪块,向垛体的径向运动(图4)。每个弹性爪块还对应设有爪块支座、径向导轨,爪块支座能径向滑动地安装在径向导轨上;爪块支座与对应的水平气缸活塞杆末端固定连接在一起,每个弹性爪块利用转轴能转动地安装在对应爪块支座上,且弹性爪块的转轴方向为垛体的切向;每个弹性爪块在靠近垛体中心轴线一侧的上角部形成为仰角,每个爪块支座还安装有对弹性爪块施加弹力的复位弹簧、限制弹性爪块转动幅度的限位构件;复位弹簧对弹性爪块施加力矩的方向是使弹性爪块的仰角角点向更靠近垛体中心轴线的方向移动;当复位弹簧处于常态时,弹性爪块的仰角角点位于弹性爪块转轴的内侧上方;当弹性爪块的仰角角点受到桶壁圆环形凸圈的向下压力时,限位构件对弹性爪块施加的阻力方向是限制弹性爪块的仰角角点向下摆动。

图2 堆垛装置上层弹性抱爪

图4 弹性爪块

3.2 关键技术及功能动作

(1)堆垛过程上下两组弹性抱爪的协调配合。在堆垛过程中,下层弹性抱爪利用带有仰角的弹性爪块与金属桶壁上缘的圆环形凸圈相结合而夹持垛体,因而使堆垛过程动作简单,各部件动作配合简单,堆垛过程不需水平夹持力与竖向抬升力在时间上的准确配合,也不需主动驱动弹性爪块上下移动及水平移动,有利于提高堆垛速度。

当托桶板托住垛体的金属桶达到设定数量后,由上层弹性抱爪抱住垛体离开托桶板到达接垛板上方,随即托桶板和第二组抱桶夹块组件可以进行新一轮的正常堆垛,即换垛过程中可以继续进行堆垛而无需停机;上层抱桶夹块组件在接垛板上方放下码垛金属桶后,返回原位而不影响下层抱桶夹块组件的正常堆垛。

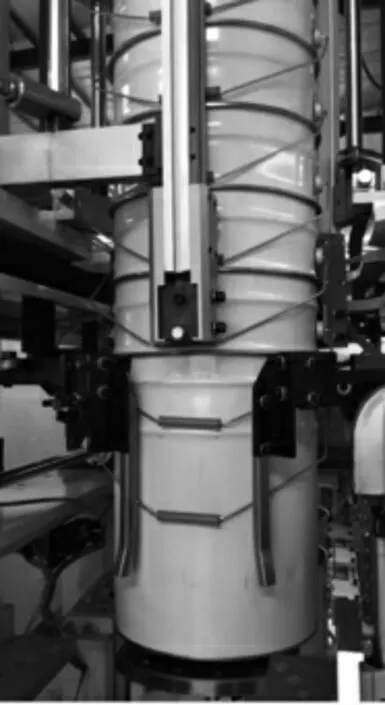

上层3 对弹性抱爪呈品字形分布,内部设计带弹簧装置,当桶口上升到上层弹性抱爪时,各抱爪受力往上摆动,让开空间使桶口高过抱罐爪约10 mm,然后托桶伺服电机反转,托盘向下返回到等待下一个金属桶。此时已叠好金属桶跟着下降到桶口落在3 对抱桶爪(弹簧自动复位)中,达到整垛金属桶能稳妥在堆叠架上(图5)。

图5 大金属桶堆垛机工作现场

(2)关键核心零部件的模型设计和仿真运动分析。弹性抱爪开合用凸轮等关键核心零部件采用3D 设计软件进行模型设计和仿真运动分析,合理计算设计零件外形,再将模型数据直接导入数控加工机床进行加工,减少零件加工误差。凸轮采用上下异动中走丝线切割加工,一次性完成多曲面上下异形的外形曲面加工,使加工精度达到±5 μm,表面粗糙度≤0.8 μm。加大凸轮与滚子的接触面,从而达到运送夹罐过程中动作柔顺和精准,不抖动,低噪声。

(3)采用位置传感器以及检测开关等检测元件,配合产品规格参数,由可编程逻辑控制器通过计算后,由伺服电机等执行机构对罐高机构、检测架机构、托举堆垛机构、二次接垛机构进行自动调整,以提高操作的简便性。由可编程逻辑控制器和人机操作界面对不同规格产品的生产参数进行实时记录,在下次生产相同规格产品时,由系统分配生产参数,以实现生产参数调整的简便性。

4 试机运行及性能指标

整机系统装配完成后通电试机,首先系统参数复位,上、下两层弹性抱爪臂处于初始合拢状态,此时皮带输送机将上游的金属桶送至托桶板上面,然后由竖向自动移动装置带动托桶板及金属桶上升,在金属桶上升至下层弹性抱爪设定位置的过程中,金属桶的圆环形凸圈顶开弹性抱爪的爪块后被其复位后夹持,托桶板则返回初始位置继续接桶。循环以上步骤,使新的金属桶推动原有金属桶同步上升,新金属桶顶开下层弹性抱爪的爪块并被其夹持住,当所夹持的桶数达到设定数量,托桶板在运送最后一只金属桶时,连同之前的桶垛整体向上提升至新的设定高度(对应上层弹性抱爪),并使最后这只桶顶开上层弹性抱爪的爪块并被其夹持住(即桶垛被夹持)。此时,下层弹性抱爪臂向外张开,支撑上层弹性抱爪及桶垛的滑动支座在驱动机构作用下,沿水平导轨移至处于同样高位的接垛板上方,准确定位后,弹性抱爪臂张开,桶垛被卸在接垛板上,并由接垛板下降后运走。而此同时,下层弹性抱爪臂合拢,开始新一轮堆垛,而上层弹性抱爪在返回过程中,抱爪臂始终处于张开状态,在到达初始位置后才合拢,等待新的堆垛到来。通过逐步同步提速,最终堆叠速度达到50~52 桶/min,各机构动作协同而紧凑,设备整体运行平稳。

4.1 堆垛装备改造后达到的性能

(1)堆叠前无论桶体焊缝和提梁在任何位置,码垛后焊缝整齐、提梁方向一致,二次接垛功能实现不停机换垛,换垛不占用时间,堆垛速度能跟上整条生产线的速度,从而提升了整条线的生产效率。

(2)采用凸轮往复式送桶机构,动作平稳柔和、速度快、噪声低、经久耐用,堆垛速度能达到50 桶/min,适合国内外目前所有生产线配套速度。

(3)采用伺服控制曲线动作升举和柔性皮带传动堆叠,动作柔顺、控制精准。

(4)故障自诊功能,采用联动控制,实现工控无缝对接,支持以太网和远程控制。

4.2 堆垛装备的具体参数实测

(1)适用罐径272~310 mm。

(2)生产能力H260~380 50 桶/min(矮罐)/H380~460 45 桶/min(高罐)。

(3)适合罐高260~460 mm。

(4)堆叠最高高度2700 mm。

(5)最快堆叠速度50 桶/min。

经过试机运行及性能指标测试,新一代不停机换垛机构自动堆垛装备,克服以往堆垛装备通用适配程度低、与前道工序的柔性兼容及稳定性差等缺点,在性能和自动化程度上有很大提高,符合设计和使用要求。

5 结束语

通过分析大金属桶竖向堆垛的协同工作机理,将主动定位夹桶方式设计为固定位置被动夹桶,将弹性抱爪设计成上、下两层,实现不停机换垛,与前道生产设备的柔性结合,实现大金属桶堆叠速度达到50 桶/min,生产效能提升显著。大金属桶全自动码垛装备关键技术研发是金属罐装机械行业亟待解决的关键共性技术问题,对实现进口设备替代,减少生产企业设备的购置成本,以及提升整条生产线的效能至关重要。同时,也促进了包装机械行业提高自主创新能力,对我国食品、化工等包装机械行业发展起到很好的促进作用。