离线加工回收生产线的烟叶碎屑喂料及除尘输送

2024-01-11罗开才李存华祁跃东

罗开才,吴 俊,胡 宁,金 剑,李存华,祁跃东

(红塔烟草(集团)有限责任公司,云南玉溪 653100)

0 引言

烟草企业打叶复烤车间产生的各烟叶碎屑,其精细化分离及分类、回收利用一直是烟草加工业研究的重点和难点。尤其是该烟叶碎屑是在叶铺把分级,清扫备料区、各生产线、各机台上或各管道内清扫之后产生的,因此该烟叶碎屑成分复杂,特别其含有的粉尘非常细小、易以飘逸,且肉眼难以发现、刺鼻刺眼,几乎全车间的烟灰粉尘都归集到该烟叶碎屑中;如果将小于1.5 mm 的烟片归为烟灰粉末,则约有7.5%左右,按大型复烤车间生产量来计量,每天将产生500~700 kg。

由于烟叶碎屑灰尘大、环境污染大、含非烟杂质多,筛分和分拣处理难,其基础关键技术为控制粉尘污染,最佳技术方案就是设计离线加工生产线、实施无尘化作业,所以烟叶碎屑的喂料必须是人工操作。一般认为:①由于烟叶碎屑的投料为人工,人工能控制粉尘飘逸污染;②由于采用物料均布装置均匀地向物料提升机的提升带上布料,物料均布装置的密闭性较好,均布辊和杷钉的转速不高,不需考虑负压除尘问题。但实际情况研究表明,由于烟叶碎屑中的粉尘还未经筛分处理,含量极高,极易飘逸,所以喂料时启动除尘能使后续工序获得较好效果。所以,烟叶碎屑回收中的除尘问题,不仅要研究各工序转换节点如振筛筛分、离心气料分离等的除尘问题,还要研究喂料及均布装置布料过程中产生的除尘问题。由于粉尘对车间环境及工作人员的危害较大[1-2],针对污染源多增加两道除尘工序总体上优于两道工序,所以研究烟叶碎屑的喂料平台设计,针对投料及均布装置布料过程中产生的粉尘问题很重要。

1 烟叶碎屑喂料及其除尘输送的工艺方案设计

设计烟叶碎屑的离线加工回收生产线是一项系统工程,包括多级振筛、重力风选、离心气料分离、麻丝剔除、多级除杂、负压输送除尘、旋风器除尘、除尘房以及电子控制系统等。本文研究烟叶碎屑输入第一级振筛的前置工序,即如何将烟叶碎屑无尘化地均布到物料提升机的输送皮带上。

由于原始的烟叶碎屑中粉尘含量高,极易飘逸污染环境,人工不宜直接将烟叶碎屑投料在物料提升机的提升带上,因此应设计喂料平台,通过该平台再均匀地向物料提升机的提升带上布料;由于投料及采用物料均布装置向提升带布料时,将使烟叶碎屑中的粉尘产生飘逸,尤其是未经筛分处理的烟叶碎屑中粉尘含量极高,物料均布装置中的均布辊和杷钉使粉尘飘逸最多,因此,不仅要研究喂料平台上产生粉尘飘逸的问题,还要研究均布辊和杷钉使粉尘产生飘逸的问题。最佳方案还是采用负压除尘的方法,将这些飘逸的粉尘通过负压管道输送到除尘房,利用除尘房里的除尘设备和圆形振动筛收集处理,收集烟灰粉末,利于其深加工及环境保护。

工艺原理设计如图1 所示,只需将烟叶碎屑放置于喂料平台上,再人工推入物料均布装置,则均布辊和杷钉会将烟叶碎屑均匀地摊铺在物料提升机的输送皮带上,并输送到第一级振筛工序;聚尘罩将烟灰粉尘汇集并输送到负压风管内,负压风管衔接于其他工序的负压输送管道,则可使喂料平台上和物料均布装置内产生的烟灰粉尘通过负压风管输送到除尘房,作进一步的筛分处理。

图1 烟叶碎屑在加工回收生产线上的喂料及除尘输送方法

2 工作原理

图1 中,前置于烟叶碎屑加工回收生产线,负压风管衔接于其他工序的负压输送管道。物料均布装置两端分别连接喂料平台和物料提升机,物料提升机衔接于烟叶碎屑离线加工回收生产线的下道工序如振筛筛分;在喂料平台和物料均布装置的顶部分别设计有聚尘罩,聚尘罩的顶部分别设计1#、2#负压支管并汇集至负压风管,3 个负压风管上分别安装有空气流量控制阀,可以调整调节空气流量控制阀使的空气压力差P 及风速v,使除尘效果达到最佳。

2.1 安装尺寸及布局原理

喂料平台设计为6000 mm×800 mm 的长方桌子形,喂料平台的三边分别设计护料板,靠近物料均布装置一侧的喂料平台正上方设计梯形体聚尘罩,1#梯形体聚尘罩下底尺寸为3000 mm×900 mm,N=3000 mm,距离喂料平台H 为600~700 mm(本文取600 mm),护料板用于防护烟叶碎屑堆料和喂料时掉落(图2)。

图2 安装尺寸及布局原理

其中,喂料平台设计为6000 mm×800 mm 的长方桌子形,1#梯形体聚尘罩下方的3000 mm 段用于喂料,其余3000 mm段用于备料,人工将备料区的烟叶碎屑通过1#梯形体聚尘罩下方推入物料均布装置的喂料口,再利用均布辊上的杷钉,将烟叶碎屑均匀地摊铺到物料提升机的输送皮带上,物料提升机和物料均布装置的运转动力由传动系统提供。

人工将备料区的烟叶碎屑通过1#梯形体聚尘罩下方推入物料均布装置喂料口的过程,将会产生烟灰及粉尘飘逸,通过1#梯形体聚尘罩上方的1#负压支管的作用,这些烟灰及粉尘将会汇集到1#聚尘罩内,最终被1#负压支管吸收;同理,物料均布装置利用均布辊上的杷钉将烟叶碎屑均匀地摊铺到输送皮带的过程中,也将产生大量的烟灰及粉尘,同样将汇集到2#梯形体聚尘罩内被2#负压支管吸收。最后,2#负压支管和1#负压支管相交,并汇入负压风管中,负压风管的直径衔接于其他工序的负压输送管道,物料最终输送到除尘房,风送动力由除尘提供。

2.2 负压值技术参数调节

由于除尘效果与管径、空气压力差及风速有密切关系,压力差及风速过小除尘效果差,过大则大量烟片将被抽走,因此需具体现场观察研究相关技术参数[3-4]。

本技术方案:负压风管和负压支管的管径均一致(165 mm),在3 个负压支管上分别设计了空气流量控制阀,这样可利用各自的空气流量控制阀调整管内空气的压力差P 及风速v,以便达较佳除尘效果。在本应用中,空气的压力差为25~35 Pa、风速为5~10 m/s,有较好除尘效果。

2.3 梯形体聚尘罩设计

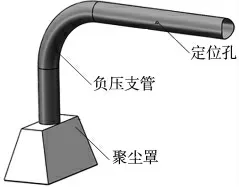

在物料均布装置的上部设计梯形体聚尘罩,该梯形体聚尘罩下底尺寸和物料均布装置的上部矩形尺寸一致。一般情况物料均布装置上部为矩形盖,只需将该盖取下则可设计(图3)。

图3 梯形体聚尘罩

梯形体聚尘罩上部设计通孔安装负压支管,在安装负压支管上设计定位孔安装空气流量控制阀,负压支管设计为弯曲。梯形体聚尘罩的下底和上底为矩形,下底尺寸为b1×a1(800 mm×400 mm),上底尺寸为b×a(585 mm×185 mm),梯形体高为H1=403 mm,各梯形面为等腰梯形(图4)。

图4 梯形体聚尘罩

如图5 所示,1#梯形体聚尘罩的下底和上底为矩形,下底尺寸为N×N1(3000 mm×400),上底尺寸为M×M1(900 mm×330 mm),高为H2=492 mm,各梯形面为等腰梯形。梯形体聚尘罩上部设计通孔安装负压支管,在安装负压支管上设计定位孔安装空气流量控制阀。

根据空气动力学原理,梯形体或锥体作为聚尘罩对空气均有较好的汇集作用,负压除尘效果较好。由于梯形体聚尘罩的上底、下底要根据物料均布装置和喂料平台的几何尺寸设计,因此只要梯形体的高度确定,各梯形面为等腰梯形。根据数学原理,各梯形角均已确定。聚尘罩在喂料平台长度方向上的覆盖长度为3000 mm。

此外,在物料均布装置的物料出口处的输送皮带上设计有粘毛带除杂,以剔除烟叶碎屑中存在的麻丝、绒毛等杂物。

3 结果与讨论

烟草加工企业要完成烟叶碎屑的回收利用,其关键技术是要解决控制粉尘污染烟的问题,除尘工序应贯穿于烟叶碎屑加工回收生产线的各个工序。本方案解决了烟叶碎屑人工喂料平台设计、喂料及均匀布料过程中产生的粉尘问题。

(1)烟叶碎屑为离线生产线、需人工投料,人工喂料平台长6000 mm,其中梯形体聚尘罩下方覆盖3000 mm 段用于喂料区、其余的3000 mm 段用于备料区,因此可以快速实施人工投料。

(2)由于人工将备料区的烟叶碎屑通过梯形体聚尘罩下方推入物料均布装置的喂料口,利用均布辊上的杷钉将其均匀地摊铺到物料提升机的输送皮带上,所以,人工推料和均布辊杷钉布料产生的烟灰粉尘飘逸,会在负压作用下汇集到各自的聚尘罩内,通过各自的负压支管抽走,加之原始的(未经筛分处理)烟叶碎屑中粉尘含量极高,所以本方案除尘效果显著,为后续除尘工序或控制粉尘污染打下坚实基础。

(3)负压除尘效果取决于管径、气压压力差和风速,因此在3 个负压支管上分别设计有空气流量控制阀,这样可利用各自的空气流量控制阀调整各支管内的气压差和风速,达到最佳的除尘效果。

(4)按照空气动力学原理,梯形体或锥体作为聚尘罩对空气均有较好的汇集作用,因此除尘效果较好。

本烟叶碎屑离线加工回收生产线作为红塔集团玉溪卷烟厂复烤联合工房建设的重大工程配套项目,生产线车间已获全国现场管理五星级认证和联合工房获绿色建筑标识认证,是目前国内唯一通过该评价的复烤联合工房项目。

4 结束语

烟灰粉尘易飘逸,肉眼难见、刺激鼻子和眼睛,在烟叶碎屑加工回收生产线的物料提升机输送皮带的前置部分,设计安装人工喂料平台、物料均布装置及烟灰粉尘的除尘输送,及时消除烟叶碎屑投料及布料过程中产生的烟灰粉尘,既为后续除尘工序或控制粉尘污染打下坚实基础,提升无尘生产水平和工作环境质量,明显改善员工生产和工作环境的空气质量,同时也提高了分离、分类烟片的纯净度。