矿井通风监控系统智能化改造研究

2024-01-11张建伟

张建伟

(攀钢朱兰铁矿,四川攀枝花 617000)

0 引言

矿山地采通风系统的稳定运行是井下生产的重要保证,攀钢矿业公司朱兰铁矿尖山地采的总回风机组,作为与井下风流换气的设备,用于交换新鲜空气、稀释并抽出有毒、有害气体和粉尘,对保障井下人员健康与安全意义重大。2009 年尖山露天转地采的挂帮矿生产设计中,风机房主风机供电采用的是10 kV单母线供电,风机由岗位人员用传统的操作方式在机房单独控制,职工的工作量大、与现今井下矿山智能化、信息化管理的要求不相适应。因此,在尖山“六大系统”建设中,对供电进行规范设计,并利用PLC、变频调速及工业组态技术,对风机进行自动化改造,增加井下排水、压气界面集成,提升安全监测管理水平,实现无人值守远程监控。

1 改进方案

1.1 目标的确定

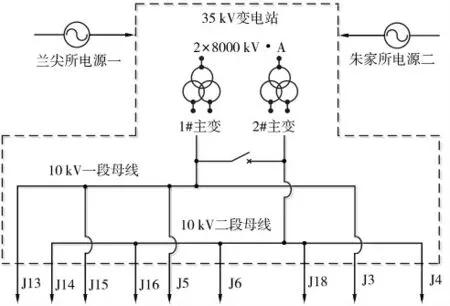

鉴于初期生产、基建条件等因素的制约,在原有供电的基础上,主风机供电改由地表35/10 kV 系统双电源J13/J14 供电,主变容量为2×8000 kV·A(图1)。控制系统将各级风机进行联网,组建以太网在线监控系统,可以随时监视、调取运行状态及工艺参数。

图1 矿井供电系统

(1)保留原通风机K40-6-NO.22 机械型号不变,将总回风竖井坑口3 台250 kW 变频电机作为主要回风装置,通过自动/手动/工频按键切换风机的工作状态。

(2)采用远程通信的PLC 网络系统,进行与上位机工控机软件的数据交换,实现中央控制室的集中监控和远程启动,以及迅速反风要求、遥测和监控的功能,以降低故障倒机停风时间,确保风机的安全、可靠运行,为调度中心实时关注通风状况创造条件。

(3)预留扩展端口,满足多界面切换,实现无人值守运行。在控制室的控制屏(台)上设主PLC 及工业图形显示器,另设4个PLC 子站,在子站中采用远程模块,PLC 子站与主站之间用光纤构成通信。在主站的显示器上可对各风机进行控制,在显示器上还可显示各风机的运行状态信息。

(4)系统具有报警功能,当检测参数超过设定值或数据异常,将及时报警并发出声光信号。同时,报警信息自动保存生成报表记录,便于事后的分析、汇总。

1.2 可行性分析

1.2.1 工业以太网技术

伴随PLC 通信及网络功能的日益成熟,Ethernet+TCP/IP+Web 用于自动化系统中单元级和现场通信,即工业自动化PLC网络系统中的第一级(基础自动化),是实现过程控制和全集成自动化系统的基础。主要特点如下:

(1)10 Mbps 以上的快速通信速率和可靠的通信质量(通信速率取决于传输介质和通信距离)。

(2)适用于大范围数字通信,安全及可靠性高。

(3)节省布线,通信线缆与现场连接,可以实现一体化传送信息。

(4)底层设备与工业环境信息交换,具有良好的可扩展性。

地采通风系统采用以太网络,为智能化改造提供了可行性系统连入基础自动化网络后,很容易实现远程控制(图2)。

图2 控制系统网络

1.2.2 接线原理的改进

主风机高压供电系统由J13/J14 两路10 kV 进线互为备用,设计机械/电气防误操作联锁装置,同时2 台变压器低压侧增加双电源切换柜1 台,确保供电安全,通风变电所一次系统如图3 所示。控制系统在保留原西门子MM430 变频器控制柜主接线不变的情况下,通过中间继电器扩展线路接点,与PLC 的I/O点进行连线。将KA1~KA12 的12 个中间继电器集成在一块控制板上,安装在原柜体左侧,其中KA1~KA8 线圈电压为AC 220 V,功能依次为本地正转、本地反馈、集中选择、变频器电源、远程正转运行、远程反转运行、运行信号、故障信号;KA9~KA12 线圈电压为DC 24 V,功能依次为正转输出、反转输出、停止输出、复位控制。变频器接线原理如图4 所示。

图3 通风变电所一次系统

2 软硬件设计及参数调试

2.1 硬件选型

尖山地采矿井总风压为879.60 Pa,额定装机总功率750+48.5 kW,其中主扇总功率750 kW,辅扇总功率48.5 kW。控制系统的PLC 选用西门子S7-1500 系列CPU 1516-3 PN/DP,远程模块是ET 200SP。具体选择的硬件型号见表1。

表1 主要硬件型号

2.2 软件编程

PLC 编程采用TIA Portal STEP7 V15 编程软件环境,监控画面采用WINCC V7.4 RC2048 软件。PLC 程序主要实现风机的手动、自动和工频工作3 个控制功能,通过本地/远程进行操作。PLC 程序的编写要求尽量符合风机控制性能,力求简单方便,保证通风系统安全,方便后期维护、使用。

2.3 PLC 程序调试

PLC 程序编写完成后,使用仿真软件脱机模拟,通过对模拟结果的观察和判断,确定达到设计要求,满足生产工艺需要。模拟正常后进行联机,将程序下载进S7-1500 CPU,断开电机主电源,先选择就地方式,在总回风机房控制室按操作步骤分别启动/停止各风机,观察继电器动作和指示灯显示是否正确,再选择远程方式,在中央操作室控制计算机上启动/停止各风机,在屏幕上观察显示是否正确。全部正确后,调试交流电机的控制变频器。

2.4 变频器参数设置

变频器设置时,需要结合电机的各项数据,快速优化变频器参数(表2),然后根据风机类负载特点,具体进行参数设置。变频器在复位时,设置P0010=30,P0970=1,按面板P键,变频器恢复缺省值。需要注意的是如果要在BOP 面板/端子之间进行切换,除了需修改P0700 和P1000 外,还要对P0810 和P0811的参数进行设置。

表2 电机参数设置

2.5 联动试车

先手动操作运行/停止,结合风机的转动惯量及负荷,通过对斜坡时间P1120 和P1121进行参数调整,将加/减速时间设定在合理的范围,确保电机转速变化,随变频器频率调节同步。当启动有过流时,加速时间可设置大一些;如果制动时遇到过流,则需要把减速时间加长,并观察是否报故障,若出现故障保护还要加大最大电流值,以减小对电网的冲击。正常后可与整个生产线通过远程联动试车。并对电机电压、电流、温度等相关数据做好记录,正常运行8 h 后,结束试车。

3 结束语

随着矿井通风系统稳定性要求的不断提高以及运维人力的逐年减少,按照人工值守方式,已经无法满足现场值守、双岗作业的要求。2020 年以来,通过双电源设计,供电更加稳定可靠,主风机运用PLC 和在线监控技术,改造后能够实现中央控制室的集中监控和远程启动,为风机、水泵的无人值守运行创造了条件,按“精益+智能”模式,有效降低了运行管理成本,提高了工作效率。24 h 不间断的数据采集和远程监控,能够实时进行设备运行状态监测及故障异常告警,达到了改造目标的要求。