大型数控镗铣床疑难故障诊断方法研究及应用

2024-01-11关进良赵洪杰

关进良,姜 涛,赵洪杰,张 泽,黄 成

(首都航天机械有限公司,北京 100076)

0 引言

制造业正处于由“大”变“强”的关键转型阶段,这对制造业的母机数控机床提出了更高的要求,如:制造精度高、加工范围广、工作效率高。大型数控镗铣床基本符合以上要求,已广泛应用于航空航天、车辆船舶、电力和冶金等领域。在大量实践经验的基础上,总结出解决典型疑难故障的有效方案,基本达到了降低设备停机时间,提高故障诊断效率的目的。

1 大型数控镗铣床的特点

大型数控镗铣床有着较强的“加工柔性”,兼具“镗”和“铣”的功能,尤其是在安装上直角铣头后,大大拓展了设备使用功能,能够对大中型壳段类、舱体类等多种类型的产品进行镗孔、钻孔、攻螺纹、铣外型、铣内型(包括异形曲面)等工序的加工,是企业制造工艺中的关键重大设备。

大型数控镗铣床有X、Y、Z、W、B、C(或A)共6 个伺服轴,加工壳段类产品时,可将C 轴竖直放置装夹于B 轴水平回转工作台上,再配合中心架和工装的方式进行操作。依据机床联动轴数,分为6 轴4 联动和6 轴5 联动,或依据机床结构形式,分为卧式(如刨台式卧式镗铣床)(图1)和立式(如数控龙门镗铣床)两种。

图1 数控刨台式卧式镗铣床结构

2 典型疑难故障诊断方法及应用

2.1 某进口大型卧式镗铣床主接触器MCC 故障

故障现象:该设备采用FANUC Series 18i-MB 数控系统,待机时出现报警5136:FSSB:NUMBER OF AMPS IS SMALL和750:SPINDLE SERIAL LINK ERROR。同时机床液压使能丢失,打开电气柜发现标号空开CP1 跳闸,当重新开启使能时,空开CP1 再次跳闸。

故障诊断分析及解决方案:该故障如果直接从报警内容入手,故障原因涉及面较广(包括伺服模块、主轴模块、电源模块以及相关电缆连接均有故障可能)。可从“空开CP1 跳闸”寻找突破口,该空开下端接有AC 200 V 的两根电缆(线号分别为R200 与T200),从机床电气原理(图2)可知,T200 接入电源模块POWER SUPPLY MODULE(PSM)的CX3 接口,再从该接口出来后接入主接触器MCC 线圈的一端,线圈的另一端接的是R200,因此CP1 跳闸原因可能是空开下端存在短路等异常情况。根据以上的分析,使用多用表检测出MCC 线圈的电阻接近0 Ω,其他方面未发现异常,更换该接触器后故障排除,机床恢复正常运行。

图2 机床电气原理

当机床上电后,电源模块自检通过后,CX3 内部继电器的“常开触点”闭合,主接触器MCC 线圈得电,因其短路致使CP1 跳闸,同时主轴模块和各伺服模块无法正常上电启动,引起了5136#和750#两个报警。可见,理解数控系统上电时序(图3)对解决该故障有很大的帮助,即:当控制电源单相200 V 接入,急停信号释放时,如果没有MCC 断开信号MCOFF,主接触器MCC 吸合,三相200 V 动力电源接入,电源模块就绪信号*CRDY 发出(* 表示低电平有效),如果伺服放大器已准备好,发出*DRDY 信号,伺服就绪SA 信号发出,完成一个完整的上电周期。

图3 上电时序

2.2 某大型数控镗铣床主轴故障

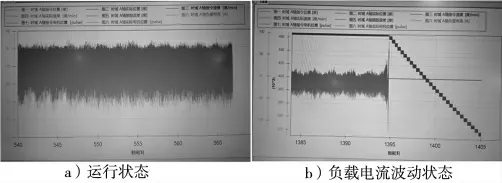

故障现象:某大型数控镗铣床采用华中数控HNC-848i 系统,在执行加工程序过程中出现报警:主轴伺服电机电流超过驱动设置的最大值。关机重启后报警消失,试运行一段时间后,报警复现,同时观察到主轴空载时的负载不稳定,有突变现象,且主轴电机有异响。

故障诊断分析及解决方案:根据故障现象,首先检查主轴电机、编码器以及相关电缆,经检查、测量后电机及电缆未发现异常,拆下编码器发现内部进油污染。更换新的编码器后,机床试运行约2 h,故障复现,再次检查编码器,没有被油污染,可见还存在其他故障点。

通过华中数控的专业软件对主轴负载、主轴速度等重要指标进行监控(图4a)),发现主轴旋转时空载电流值波动较大,正常时应在纵坐标轴0 附近,且机床出现报警的同时,发现主轴负载电流出现非常大的波动(图4b)),导致报警停机。为进一步确定故障点,使用“机电分离法”,即把主轴电机和机械部分脱开,软件监控情况与“机电分离”之前一致,基本排除了机械传动部分的故障。故障点很可能在伺服驱动模块上,更换该模块后故障彻底排除,机床恢复正常运行。

图4 主轴运行状态监控

主轴伺服的报警原因比较复杂,可通过专业软件检测法、机床在线诊断法以及机电分离法等手段,对涉及的故障点逐个排除,并尽可能降低返修率。

2.3 某6 轴4 联动数控镗铣床B 轴故障

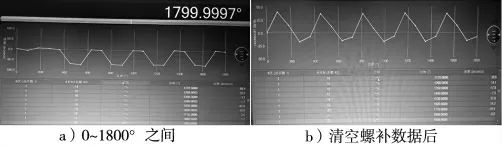

故障现象:某6 轴4 联动数控镗铣床采用FANUC 数控系统,B 轴(机床工作台)在0°~360°旋转时位置精度合格,但超过这个范围运行时,位置精度超过允差值,不能正常使用,没有任何报警提示。

故障分析及解决方案:此类故障没有报警提示,首先检查机械方面,校准B 轴机械零点和检查反向间隙(在半闭环状态下),以及液压、润滑等方面均正常。在电气方面,可能与硬件、机床参数等有关,使用专业仪器检测B 轴编码器和回零开关及其相关电缆,无异常。

利用激光干涉仪检测位置精度,设置每30°读取一次数据(30°一打,一圈12 个点),由图5a)可看出,在B 轴旋转0°~1800°之间,0°~360°和360°~1800°定位精度误差的规律差异较大。为便于对比观察,在清空螺距补偿数据后,再次检测位置精度(图5b)),发现其规律基本一致。经过对比发现,B 轴螺距补偿数据只是在0°~360°之间生效,其他范围内无效(误差过大),由此联想到检查参数1006,该参数主要作用是设定伺服轴类别(直线轴或旋转轴)以及各类坐标值的舍入方式,发现1006#0(ROTx)和1006#1(ROSx)均为0,查阅参数说明书可知,该参数设定B 轴“存储型螺距误差补偿为直线轴类型”,于是将1006#0 由0 改为1,即设定B 轴“存储型螺距误差补偿为旋转轴类型”,再次使用激光干涉仪在0°~1800°之间检测位置精度,误差均在正常范围内,故障彻底排除。

图5 B 轴激光检测

故障原因是参数设置错误,需要多次使用激光干涉仪检测和数据分析,并要求对机床参数的功能及其设定方法有一定的了解,这也是排除此故障的关键所在。

3 结束语

大型数控镗铣床因机械结构和电气控制系统都比较复杂,技术人员需要对机床比较熟悉,并在日常工作中及时做好故障记录和总结,排除故障一般步骤是:①结合故障现象或报警内容,认真询问机床操作人员故障出现时的设备状态,充分了解故障发生过程中的关键细节,为后续解决故障提供思路;②根据具体故障现象,在理解报警原理的前提下,灵活运用故障诊断方法,并充分利用机床资料进行研究分析,把故障原因逐步缩小,直至具体故障点;③根据故障点及时排除故障,可设计并实施故障预防措施,避免类似故障再次发生,发挥出数控镗铣床的最大价值。