汽轮机旁排阀无法全关故障分析及处理

2024-01-11蒋文结

蒋文结

(三门核电有限公司,浙江台州 317112)

0 引言

汽轮机旁排阀属于核电站的CC 级设备,其能否正常运行关系到机组的经济性和安全性。三门核电有限公司(以下简称“三门核电”)每台机组共计有6 台汽轮机旁排阀,分为3 列,每列并列分布2 台,分别与凝汽器的3 个凝汽室入口相连通。6 台汽轮机旁排阀设计上能够承受汽轮机甩负荷时的全部蒸汽排量。三门核电2 号机组在并网后升功率期间,用于日常调节蒸汽流量的某台汽轮机旁排阀卡在53.7%阀位,无法全关,该管线持续排蒸汽导致机组无法升功率,严重影响机组的正常运行。本文从旁排阀的结构、动作原理出发,并对其进行受力分析,找出阀门无法全关的可能原因,并根据实际情况进行诊断排除,最终确定阀门无法全关的根本原因,并给出处理方案以及预防措施。

1 结构、动作原理

三门核电的旁排阀设计选型为气动截止阀,阀门本体主要包括阀盖、阀芯、阀座、平衡缸、阀笼及阀体等部件(图1)。为了减小执行机构的提升力,阀芯设计成主阀芯、先导阀的形式,先导式阀芯安装在主阀芯内部,该先导阀具有ANSI/FCI-70 Ⅴ级的隔离能力。

图1 旁排阀结构

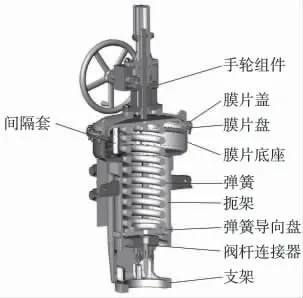

旁排阀的气动执行机构主要包括支架、阀杆连接器、弹簧/弹簧导向盘、扼架、手轮装置以及膜片组件等部件(图2)。三门核电旁排阀的执行机构采用了反作用式的气动薄膜机构,即阀门在开关过程中,执行机构的膜片组件保持不动,而膜片盖带着执行机构推杆及阀杆组件上下运动。采用此类形式执行机构的优点是膜片无螺栓孔或装配孔,保证了膜片的完整性,在动作过程中保证恒定的提升力,从而减少气体的泄漏通道,并保证了维修的超可靠性。

图2 执行机构结构

2 受力分析

旁排阀的阀芯设计是非平衡式的,介质流向为上进下出式。在旁排阀关闭过程中阀芯主要受力有:执行机构的关闭力FC、填料摩擦力FP、阀芯不平衡力FU、系统差压力FDP、阀芯的重力FW、阀芯与阀笼之间的摩擦力FDF、阀芯落座力FSL。旁排阀在关闭过程中的受力为:

由于旁排阀采用反作用式执行机构,因此阀门在关闭过程中,执行机构关闭力来自于执行机构的弹簧力,属于正向力。关闭过程中,阀杆与填料之间的摩擦力以及阀芯和阀笼之间的摩擦力阻碍阀杆上下移动,因此填料摩擦力以及阀芯和阀笼之间的摩擦力是反向力。由于是介质流向是上进下出式,因此在关闭过程中,阀芯不平衡力、系统差压力、阀芯的重力都与关闭力方向相同,属于正向力。阀芯最终关闭后,所有力的合力都汇集到阀座密封面上而构成密封力。通过上述分析,可将旁排阀阀芯受力公式细化为:

3 故障原因分析

3.1 原因故障分析

由于阀芯不平衡力FU、系统差压力FDP、阀芯的重力FW都是提高阀门的关闭力,不会造成旁排阀无法全关,可以排除。因此,考虑到执行机构输出力、填料摩擦力、阀笼与阀笼之间的间隙以及行程限位等问题,可推断出旁排阀在关闭过程中,无法全关的可能原因主要有:

(1)阀门的行程限位不当,行程受阻。

(2)填料的摩擦力FP过大。

(3)阀芯与阀笼之间的摩擦力FDF过大。

(4)阀体内有较大异物夹杂在阀芯和阀座之间,使得阀芯无法全关到位。

(5)执行机构的关闭力FC不足。

(6)阀门执行机构故障。

3.2 现场排查

使用气动阀诊断设备对旁排阀进行了多次在线开、关试验,并对其行程、阀杆受力、隔膜气压等进行数据采集(图3、图4)。

图3 旁排阀诊断自动分析数据

图4 旁排阀阀杆应力和执行机构气压诊断曲线

通过对曲线进行分析可知,阀门在多次开关过程中动作平稳,无卡顿现象,阀杆的表面完好,无刮痕或毛刺,诊断设备测量出的最大填料摩擦力为633.3 lbf(1 lbf=4.45 N),没有超过厂家的设定值772.6 lbf。因此可以断定阀门无法全关不是填料摩擦力、阀芯与阀笼间的摩擦力过大或阀体内有较大异物导致的。

旁排阀的关闭力来自于执行机构的弹簧压缩力,外观检查弹簧外表面良好,无锈蚀、裂纹或断裂的现象,通过诊断测得弹簧的low bench set 值为29.632 psi(1 psi=6895 Pa),符合阀门出厂时的设定值范围(出厂时的设定值要求不小于26.6 psi),因此可以排除弹簧输出力不足的可能性。

执行机构的手轮用于阀门全关时手动打开阀门。经现场确认,手轮驱动杆位于中性点以上位置,不会干涉阀门的行程,因此可以排除阀门行程限位的可能性。

阀门能多次开关,但旁排阀的阀位始终卡在53.7%左右,因此可以排除阀体内有较大异物夹杂在阀芯和阀座之间的可能性。

在现场可以听到阀门开关过程中明显有介质流量变化产生的振动和噪声,因此可以排除阀芯、阀杆断裂的可能性。

综上分析,可以判定旁排阀无法全关的原因是执行机构内部部件松动而影响阀门行程。在解体执行机构上膜盖后,发现执行机构手轮装置的下部推力盘脱落,证实了上述判断(图5)。

图5 手轮装置推力盘位置

3.3 故障根本原因分析

三门核电汽轮机旁排阀的设计口径为12 英尺,制造商MHI 之前从未设计如此大口径汽轮机旁路阀,大流量与高压差条件会造成旁排阀在控制过程中出现振动、噪声等方面的问题,三门1/2 号机组汽轮机旁排阀在调试及正常运行期间均出现了高频率的振动,导致部件松动及阀门定位器反馈臂受损而出现阀位波动。

通过初步分析、判断可知,旁排阀无法全关故障是由于持续高频振动导致手轮装置的推力盘脱落,干涉了阀门行程,需要进一步找出旁排阀高频振动的根本原因。

三门核电汽轮机旁排阀在机组热试以及100%功率运行期间,都有不可避免的振动现象,在同一阀门开度下振频随着机组运行功率的升高而升高,最大时甚至可达17 G。振动除了导致执行机构部件松脱之外,还导致执行机构的部分限位螺杆松脱、掉落以及定位器反馈臂受损影响定位器的精准度。经分析并咨询阀门制造厂家后得知,由于主蒸汽系统的介质属于高温、高压的蒸汽,考虑到系统管道的布置、管道直径、阀门的结构类型以及介质的压力和温度等因素,介质在经蒸汽管线、旁排阀进入凝汽器时会不可避免地产生振动,这种现象在日本的核电厂也同样存在。从目前的现场状况来看,振动无法根除,只能采取措施进行缓解。

4 故障处理及预防措施

4.1 处理措施

针对存在缺陷的旁排阀采取如下处理措施:

(1)在手轮装置推力盘的螺杆上涂抹螺纹锁固胶,回装至执行机构上。

(2)检查执行机构和阀体所有紧固件是否存在松动,如有松动则涂抹锁固胶后重新紧固。

(3)对故障的旁排阀重新进行诊断,确保阀门行程、落座力及气压等数据都满足要求。

(4)重新在线开、关阀门,确认阀门状态良好。

(5)更换受损的旁排阀阻尼器,确保旁排阀减振装置良好。

4.2 预防措施

针对其中一列旁排阀无法全关故障、成因以及造成的后果,制定了一系列预防措施。具体预防措施如下:

(1)PM 项目修改,通过定期巡检、执行机构解体预维、振动检查来提高设备运行期间可靠性。

(2)维修措施:对1/2 号机组所有旁排阀本体及执行机构的部件进行检查、如有松动则涂抹锁固胶、点焊防松,确保旁排阀牢固性。

(3)设计变更:将带有反馈臂的定位器更换成非接触式的磁吸式定位器,避免执行机构振动时对定位器造成损害,提高定位器的可靠性。

5 结论

分析研究汽轮机旁排阀无法全关故障,找出故障的根本原因,对缺陷处理和预防等措施进行验证,结论如下:

(1)系统不可避免的振动导致了三门核电2 号机组A 列汽轮机旁排阀手轮装置部件、部分限位螺杆脱落,对阀门行程造成干涉,导致其无法全关。

(2)通过对部件涂抹螺纹锁固胶、重新安装及在线诊断试验等处理措施,消除了旁排阀无法全关的缺陷。

(3)通过采取对三门核电其他旁排阀PM 项目、维修措施、设计变更等预防措施,确保三门核电所有旁排阀部件紧固状态良好,最大程度上减少系统管道振动带来的损伤,提高设备可靠性。

本文对旁排阀无法全关故障进行分析,快速、准确地找出故障的根本原因,正确制定维修方案,并给出预防措施,提高设备的可靠性。本文所给出的分析、处理方法及预防措施,对其他电厂处理旁排阀类似缺陷时具有参考、借鉴和指导意义。