固定管板式换热器管壳间刚度比的计算

2024-01-11朱健,李林

朱 健,李 林

(山东天力科技工程有限公司,山东济南 250000)

0 引言

固定管板换热器是石油化工领域常见的一种换热器型式,设计结构为壳程筒体与换热管束通过管板相互约束。因此,相较于其他型式的列管式换热器,其强度计算需要考虑管壳间变形协调所产生的温差应力。针对管壳程的约束特性,GB/T 151—2014《热交换器》中引入了数值Q(即换热管束与壳程圆筒的刚度比),代入工程公式计算,可用于求解换热管轴向应力、壳程筒体轴向应力和管端拉脱力等关键节点的应力值[1]。

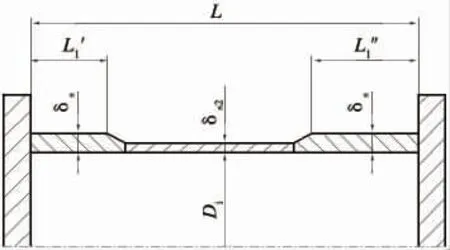

常见的固定管板换热器壳程型式有等厚度圆筒(下文简称为“a 型”)、加设膨胀节的等厚度圆筒(下文简称为“b 型”)、两端加厚的圆筒(下文简称为“c 型”)、中间加厚的圆筒(下文简称为“d 型”)以及两种加设外导流筒的型式(下文简称为“e 型”“f 型”)(图1)。

图1 壳程结构示意

图2 壳程圆筒分段示意

其中,GB/T 151—2014《热交换器》标准明确给出了a 型、b型、c 型3 种壳程型式换热器刚度比的计算公式,但尚未涵盖所有的壳程型式。

现通过对标准中已给出的公式进行了推导,从而理解标准的原理,进而拓展出其他壳程型式的刚度比计算方法和应用实例。

1 标准公式推导

1.1 a 型壳程型式刚度比公式推导

GB/T 151—2014《热交换器》对刚度比Q 的定义是“换热管束与圆筒刚度比”。根据文献[2]的介绍,材料的弹性模量与截面积的乘积E×A 称为杆件的刚度。a 型换热器管壳程轴向方向皆为等截面,因此不难求得刚度比Q 为:

这里需要指出的是:刚度描述的是等长杆件的抗拉(压)性能,而GB/T 151—2014《热交换器》中的刚度比,确切的表述应为刚度系数之比,反映的是一定长度的管壳程结构满足变形协调时对管板所产生的约束大小。刚度系数K,其表达式为含义为杆端产生单位位移所需要的力[2]。计算时,管束长度取值为管板间换热管的有效长度,而非换热管全长,因此与壳程圆筒长度数值相等,所以式(1)完整推导应为:

1.2 b 型壳程型式刚度比公式推导

对于b 型换热器,由于壳程筒体增加了膨胀节,使得筒体轴向方向截面发生变化,无法直接求得壳程圆筒的刚度系数,因而需要用到柔度,即杆件刚度系数的倒数,即1/K,其含义为单位力使杆端产生的位移。在轴向单位力作用下,壳程各段的端部位移量之和即为壳程整体的端部位移量,再取其倒数即为壳程刚度系数。

波形膨胀节的刚度系数Kex可按GB 16749—2018《压力容器波形膨胀节》规定计算,其他型式膨胀节刚度系数可通过拉伸试验确定[3]。因膨胀节轴向长度与管板间有效长度比较,相对较小。为简化工程计算,忽略膨胀节长度,使筒体长度仍取值为L。则b 型换热器的壳程柔度值为:

1.3 c 型壳程型式刚度比公式推导

壳程筒体有时因接管开孔补强或管口局部应力计算的要求,需要局部加厚。GB/T 151—2014《热交换器》着重指出壳程筒体两端加厚的型式需按其7.4.6.5 节内容计算刚度值的原因有二:一是该型式引起了壳程筒体的刚度值变化;二是筒体端部的加厚影响了旋转刚度系数的取值。

端部圆筒截面积为As=π(Di+δ)sδs。由于δs≤Di,可近似地认为端部壳程圆筒与中部圆筒的中面重合,略去其偏差[4]。中部圆筒面积可近似为π(Di+δs)δs2,即则:

2 计算方法拓展

d 型壳程型式换热器刚度比的计算与c 型相同,但需要注意的是:使用SW6 软件进行固定管板换热器计算时,端部厚度应输入与管板相连接的筒节厚度。对于c 型,端部厚度应取较厚段厚度;对于d 型,则应取较薄段厚度。程序会自动将端部厚度作为δs计算一系列参数的数值,并得出壳体法兰与壳程圆筒的旋转刚度系数。输入错误的端部厚度,将会直接影响管板附加弯矩的计算结果,造成较大的计算偏差。

e 型、f 型壳程型式换热器刚度比也采用前文所述方法、在截面变化处分段,分别计算各段的柔度,求和并取倒数即可求得壳程筒体的刚度值,进而得到刚度比。

f 型壳程型式中的锥形过渡段可采用式(8)计算刚度值[5]:

式中 K——刚度系数,N/mm

α——过渡段半锥角,°

R——过渡段大端半径,mm

r——过渡段小端半径,mm

在GB/T 151—2014《热交换器》第7.4.6.5 节中阐明“当中部壳程圆筒材料与端部壳程圆筒材料不同时,如果工程设计可忽略二者弹性模量引起的偏差”,可采用该节给出的方法计算。在分段材料弹性模量偏差不可忽略的情况,则可采用本文所述方法求解壳程当量刚度用于管壳间刚度比的计算。

3 应用实例

现有一列管式换热器,其型式为e 型。筒体内径1800 mm,壁厚14 mm,材料弹性模量为1.93×105MPa,管板间长度为4860 mm。因壳程上部进气口较大,且管束有防冲要求,所以加设外导流筒。外导流筒内径为2300 mm,壁厚16 mm,长度1600 mm。

如不考虑壳程外导流筒对壳程刚度的影响,则壳程刚度系数为3.17×106N/mm。

如考虑外导流筒对壳体刚度的影响,则将筒体分为3 段。中间段筒体截面积按内、外筒截面积之和计算,由此计算得到的端部筒体柔度为2.12×10-7mm/N,中间段筒体柔度为4.23×10-8mm/N,两者之和的倒数即为壳程刚度系数3.94×106N/mm。与不考虑外筒影响时相比,壳程刚度系数提高了24%。

现将中间段筒体转化为一当量筒体,内径1800 mm,壁厚34 mm,d 型型式,端部厚度取14 mm,筒体厚度取34 mm,用SW6 软件进行计算。不考虑刚度值变化时,结果为换热管轴向应力σt、壳程筒体轴向应力σs和管端拉脱力q;考虑刚度值变化时,结果分别为、和(表1~表3)。

表1 换热管轴向应力值(计入膨胀变形差)

表2 壳程筒体轴向应力值(计入膨胀变形差)

表3 管端拉脱应力值(计入膨胀变形差)

4 讨论

由表1~表3 可知,影响系数越接近1,则影响越少,反之则越大。通过结果对比可以看出:24%的壳程筒体的刚度变化量对换热管轴向应力、壳程筒体轴向应力和管端拉脱力的多项计算结果影响远远超过了24%,最高接近3 倍,而该3 项数值决定了换热器是否需要增设膨胀节来缓解温差应力。由此可见,对于3 项应力值较趋近于许用应力的情况,若不充分考虑壳程筒体刚度值变化带来的影响,就很可能造成设备的隐患。

5 结论

因固定管板换热器管壳间刚度比对换热管轴向应力、壳程筒体轴向应力和管端拉脱力计算的影响显著,在GB/T 151—2014《热交换器》中增加了第7.4.6.5 节,给出了壳程筒体壁厚分段结构的计算公式,但仅限于壳程筒体材料弹性模量一致的情况。本文通过对标准公式的推导,得出分段计算柔度、求和取倒数的刚度计算方法,可用于更为广泛场合。对于温差工况苛刻或较为重要的设备,当发现换热管轴向应力、壳程筒体轴向应力和管端拉脱力趋近于许用应力时,应充分考虑壳程结构是否会引起壳程刚度值的变化,必要时应求取准确的壳程刚度值用于设备强度计算,以保设备安全。