基于PID调控的割台仿形高度控制系统的设计

2024-01-11王志超杨然兵陈栋泉李晓波

王志超,杨然兵,2,陈栋泉,王 婕,李晓波

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.海南大学 机电工程学院,海口 570228)

0 引言

谷物收获作业中有百分之75%的收获损失是由割台高度调整不当引起的[1-3]。割台过高导致割茬高度增加,加剧收获环节损失[4-5],更影响后续播种质量;割台过低又容易导致割台刮蹭地面,损坏机器。随着谷物联合收获机收获作业速度的提升,传统利用驾驶员人工调整收获机各项参数以保证最佳收获性能的方式已经无法满足当前收获机无人化、智能化的需求[6]。目前,割台自适应控制功能已经被认为是减少收获损失、降低驾驶员工作强度及避免割台设备损伤的有效方法[7]。

20世纪70年代,国外许多联合收获机企业就开始研发割台自动控制系统[8]。加拿大卖塞福格公司利用磁吸式传感机构,依赖扇形铁板摆动吸引对应触点吸合接通电路产生动作的控制原理,将该技术最早部署于MF-860联合收获机车型[9]。在理论研究方面,Andrew G建立了联合收割机割台高度控制系统模型,并利用频域分析工具论证了割台的机械配置与电动液压驱动影响着系统开环传递函数[10-11]。

在控制算法方面,Xie Y介绍了一种用于联合收割机割台高度控制(HHC)的二自由度(DOF)控制器[12-13]。为确保闭环稳定性和稳健的性能,还使用基于全球定位系统 (GPS) 信息的前馈控制结构来增强反馈回路,但此种技术对控制器硬件配置要较高[14]。在结构设计方面,中国江苏大学的陈进等[15]通过液压缸的位置来估算割台高度,利用离散PID控制方法进行自动控制,控制精度在±25mm范围内。中国农业机械化科学研究院的伟利国等通过角度传感器和检测割台油缸伸缩量的位移传感器获得割台高度信息,采用PID控制算法实现了微地貌仿形,割台高度控制误差不大于20mm[16]。中国东南大学的张聪采用超声波阵列与双目视觉检测的方式监测作物割台高度,但割茬、杂草对超声信号有一定干扰且仅对平坦路面进行了测试[17]。

本文基于现有车型研发了一款可基于地面仿形监测的割台高度自适应控制系统,旨在为后续无人驾驶谷物联合收获机的研发设计提供割台装置控制策略的理论依据。

1 结构组成及工作原理

1.1 结构组成

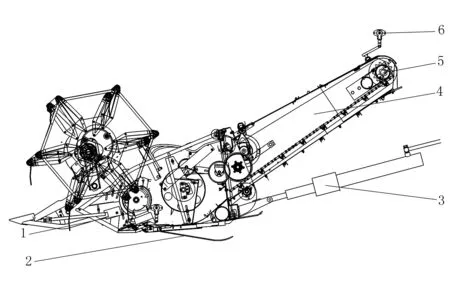

基于地面仿形监测的割台高度控制系统割台改装如图1所示。其中,收获机割台模块中的割刀装置采用中华人民共和国国家标准(GB/T 1209.2-2009农业机械)中Ⅱ型割切器结构;在割台底部加装仿形辊与角度传感器用于监测地面起伏变化情况,作为改电液控制系统的信号输入装置;割台末端加装铰接连杆与角度传感器铰接,实现对割台高度调节后的反馈信号输入装置;为保证割台高度微调时的系统反应灵敏度,重新选型符合系统要求的单作用油缸作为割台高度执行机构。

1.角度传感器 2.仿形辊 3.单作用油缸 4.传统割台结构 5.割台升降旋转点 6.割台高度反馈机构图1 割台仿形控制系统结构示意图Fig.1 Structure diagram of header profiling control system

收获机割台模块中的割刀装置采用中华人民共和国国家标准(GB/T 1209.2-2009农业机械)中Ⅱ型割切器结构。

1.2 地面仿形装置结构设计

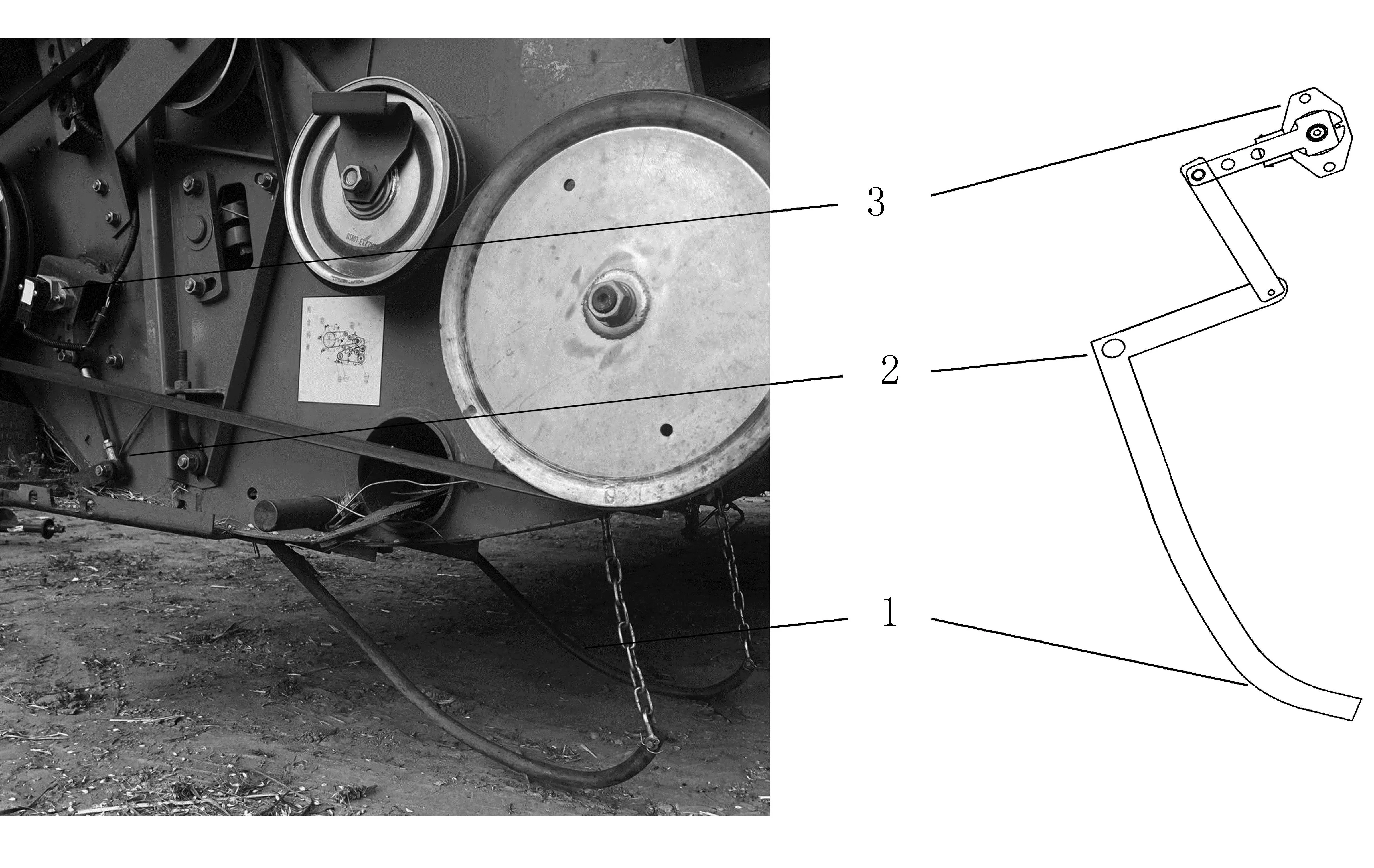

为跟踪识别地面的起伏状态,设计了一种接触式地面仿形机构,仿形机构由仿形辊、角度传感器及铰接连杆组成,如图2所示。作业过程中,仿形辊与地面接触,围绕固定旋转点转动并通过铰接连杆机构带动角度传感器转动。由此,仿形板将割台与地面之间的高度信号通过角度传感器变成对应的电压信号(0~5V)传输给车载控制器。

1.地面仿形板 2.铰接连杆 3.角度传感器图2 地面仿形传感机构结构原理Fig.2 Structural principle of ground profiling sensing mechanism

1.3 割台高度反馈装置结构设计

割台控制系统的闭环环节需在每一次电液调节动作完成后对割台实时高度进行反馈监测,反馈实际信号与目标设定信号进行差值运算得出用于下一程序周期的数值计算。对割台实际高度的反馈监测采用角度传感器与铰链连杆机构,结构如图3所示。工作时,割台升降导致铰链连杆产生位置变化,由此带动割台高度反馈监测的角度传感器进行转动;此时,割台反馈的实时高度信号通过角度传感器转化为电压信号(0~5V),进入反馈环节参与控制算法运算。

传感器输出电压与割台距地面高度、割台反馈高度关系采用实际现场试验标定并拟合曲线的方法。为拟合割台地面高度、反馈高度与角度传感器之间的关系,利用MatLab&Curve Fitting工具箱进行数据拟合,标定结果如图4所示。

图4 监测高度、反馈高度与电压信号的关系Fig.4 Structural principle of ground profiling sensing

2 控制系统的改进设计

2.1 液压系统的改进设计

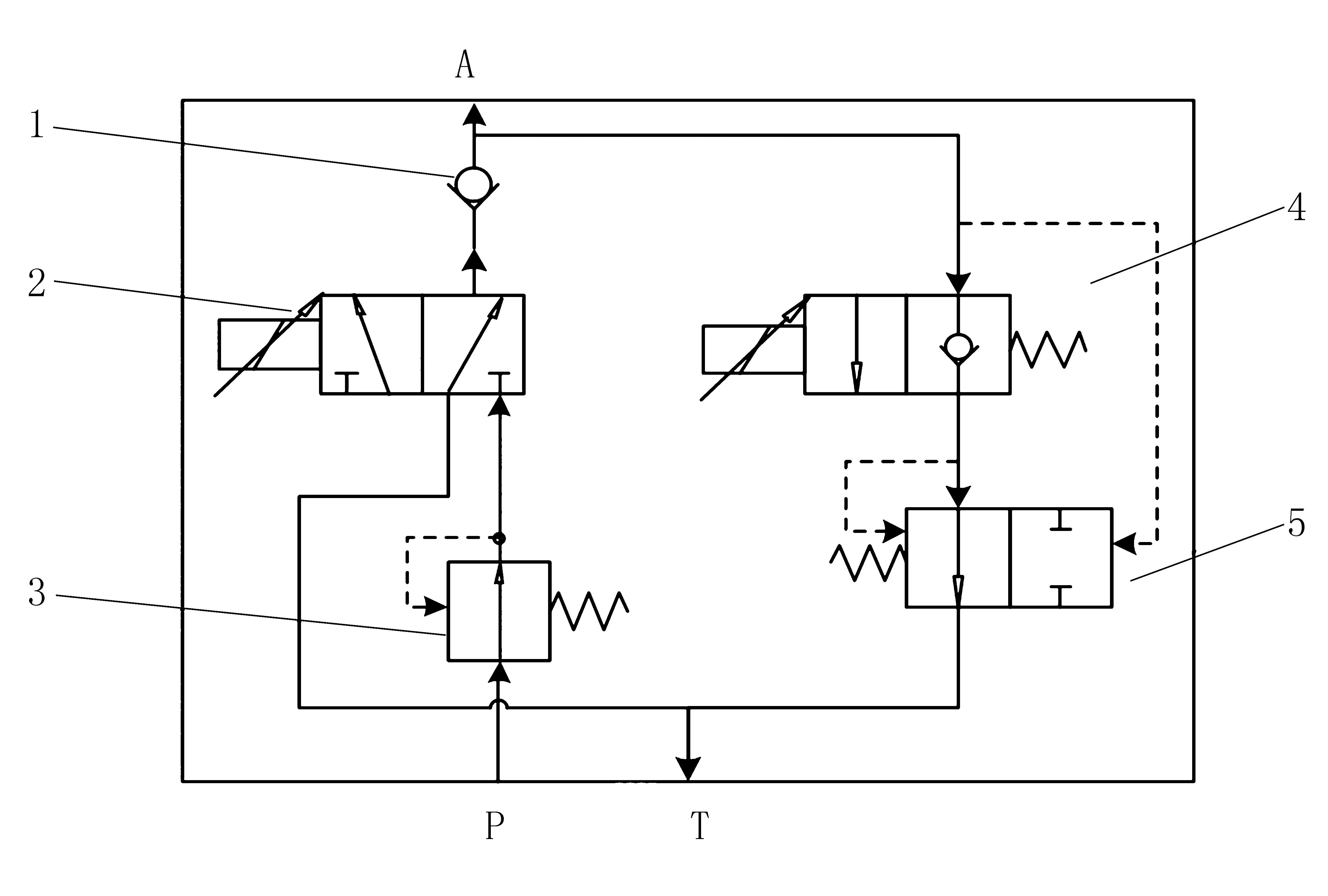

传统的割台动作调节系统液压控制机构一般选择电控换向阀进行液压油路的控制,原理如下:通过对电控换向阀对应电磁线圈进行通电产生对应磁场,以此控制换向阀内部阀芯动作,改变液压系统回路闭合变化,实现液压缸的升降。但是,该种控制策略仅适应于低收获速度时的人工调节,且不容易对割台高度进行微调。自适应割台地面仿形控制系统对割台动作要求精度高,且需实现在高速收获作业时能完成基于地面高度信号的变化实现割台升降的微调。因此,采用集成式电磁比例阀实现对液压系统的控制,其安装方式与内部结构原理如图5所示。

1.直通式单向阀 2.二位三通电磁比例阀 3.液控出口减压阀 4.二位二通电磁比例阀 5.液控直通式单向阀图5 集成式电磁比例阀结构原理Fig.5 Structural principle of integrated electromagnetic proportional valve

集成式电磁比例阀的工作原理为:当割台需上升时,车载控制器发出对应的PWM信号转化成为对应的电流(130~400mA),作用于二位三通电磁比例阀线圈(左侧得电,右侧电磁阀失电),线圈产生磁场推动阀芯移动一定距离,液压油从P口进入集成式电磁比例阀,经液控出口减压阀减压后流经二位三通电磁比例阀由A口流出进入割台油缸推动割台上升;出口减压阀压力高于弹簧设定压力后,会推动减压阀阀芯右移,减少P口进油的流量,进而达到稳压并保护二位三通电磁比例阀的目的。

当割台下降时,PWM信号转化成对应电流(130~320mA)作用于右侧二位二通电磁比例阀(左侧电磁阀失电),液压缸中的油量经A口进入电磁比例阀流经液控直通式单项阀进出油口T口,完成割台下降动作;当电磁比例阀进油口油压大于阀体弹簧设定的压力值时,阀芯会被左推停止液压油前往T口,可保证割台不会急速下降砸向地面引发车体损伤。

2.2 PID控制的离散分析

当前,主流的闭环自动控制技术主要基于反馈的概念来减少系统的不确定性,反馈理论主要包括测量、比较和执行,测量的目的是采集被控对象的实际值与期望值进行比较,并利用其偏差来纠正系统的响应,执行调节控制。实际工程中应用最广泛的调节策略为比例、积分、微分控制,简称PID调节,其控制原理如图6所示。

图6 模拟PID控制系统原理框图Fig.6 Principle block diagram of analog PID control system

PID控制器是一种线性控制器,主要根据给定值r(t)与实际值c(t)之间的差值进行控制,即

e(t)=r(t)-c(t)

(1)

将偏差的比例项(P)、积分项(I)和微分项(D)通过线性组合构成的控制量对被控对象进行控制,称为PID控制。其控制规律为

(2)

式中KP-比例系数;

TI-积分时间常数;

TD-微分时间常数。

现实工程中,计算机控制是一种采样控制,只根据采样时刻的偏差值来计算控制量,不能采用连续PID控制算法,需对控制算法进行离散化。在此,PID控制使用的是离散式数字PID控制器。

按照离散PID控制算法,以采样时间点代表连续时间,以矩形法数值近似代替积分,以一阶后向差分代替近似微分,即

(3)

由此可得离散PID表达式为

(4)

其中,T为采样周期;k为采样序号;e(k)为第k时刻所得的偏差信号;ki=kp/TI;kd=kpTD;k=1,2,...。

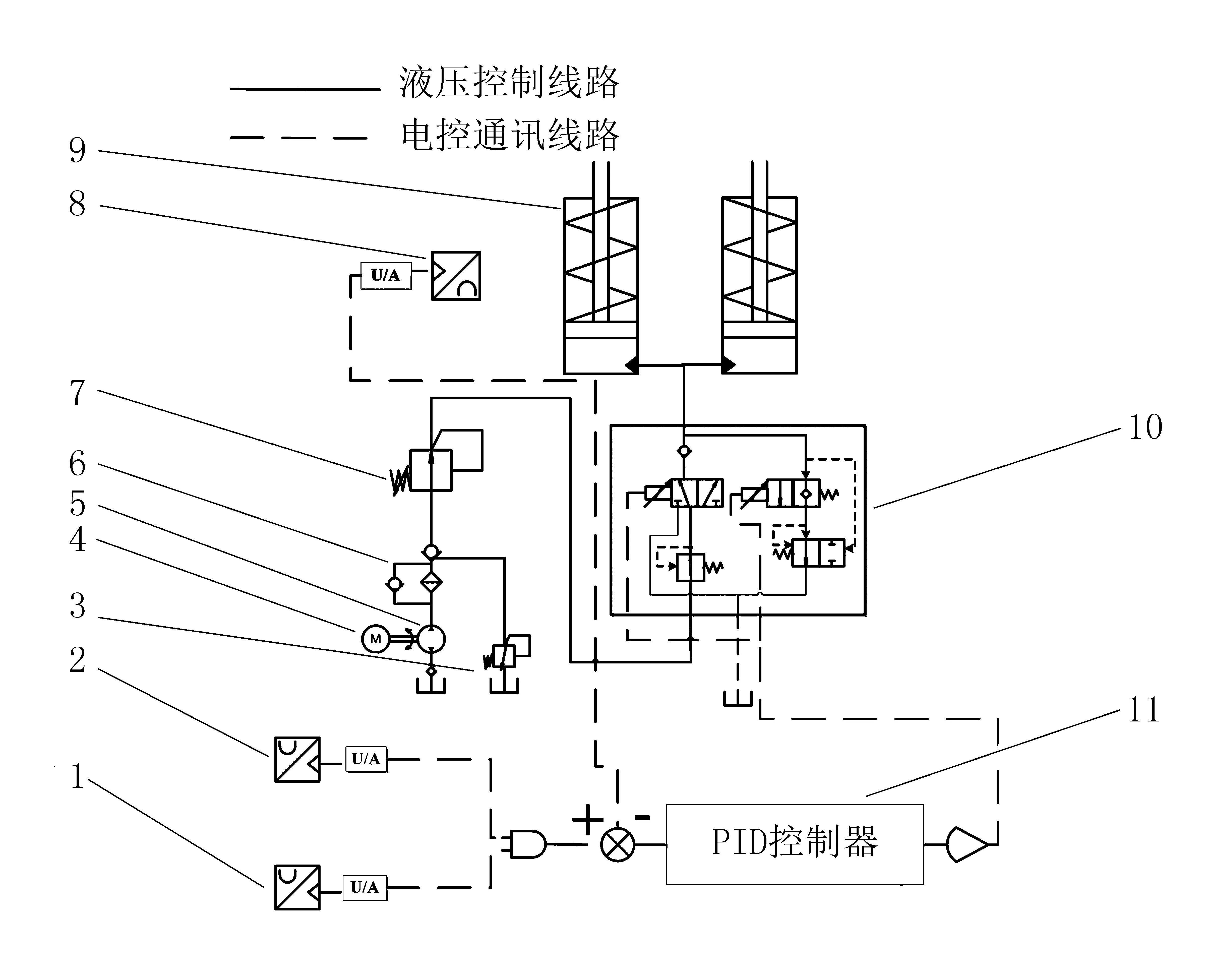

2.3 割台仿形系统结构组成与工作原理

基于PID调控的割台仿形高度控制系统结构组成如图7所示。割台升降的动力由车载液压系统提供;柴油机以2100r/min的转速带动液压泵向液压系统内部供油,在溢流阀与减压阀的调节作用下,系统稳压在30MPa;车底仿形监测系统监测当前割台与地面之间的高度,将信号传给PID控制器,控制器通过计算得出对应输出的PWM信号,电磁比例阀进行开合改变液压系统液压油流向,最终控制割台进行升降调节。

1.左侧仿形传感器 2.右侧仿形传感器 3.溢流阀 4.柴油机 5.液压泵 6.单向滤芯器 7.减压阀 8.高度监测反馈传感器 9.割台油缸 10.集成式电磁比例阀 11.PID控制器图7 割台仿形控制系统结构组成Fig.7 Structure composition of header profiling control system

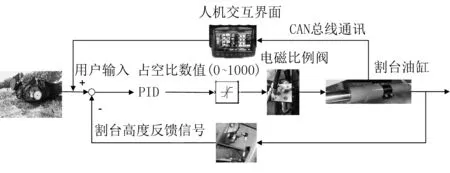

联合收获机开始作业时,驾驶员通过驾驶室前方的人际交互界面设置割台自适应控制模式下的的割茬高度,收获机开始进入割台仿形模式。割台底侧的仿形辊接触地面随地面高低起伏带动仿形传感器转动输出对应电压信号给车载控制器;车载控制器通过电压-高度拟合曲线方程进行计算,得出当前程序周期采集到的割台高度,通过与用户设定值的差值运算得出系统误差;车载速度传感器监测当前车速并确定出对应的比例、积分、微分参数,通过本研究新提出PID控制策略进行数据计算,输出对应的PWM占空比(对应数值0~1000)。割台仿形系统的工作原理如图8所示。

图8 割台仿形系统的工作原理Fig.8 Working principle of header profiling system

工作时,车载控制器将PWM转化为对应的PWMi电流作用于电磁比例阀的电磁线圈;电磁线圈产生对应磁场控制阀芯开合一定距离,控制液压回路内液压油的流向,使割台油缸在液压油作用的产生对应动作;割台高度反馈装置将割台实际高度传回车载控制器,继续与用户设定值进行差值运算。为提高割台在目标值附近区域的稳定性,避免割台在目标值附近震荡调节,若差值小于15mm则本次循环周期默认割台调节完成,若大于15mm则继续进入下一次程序控制循环周期。

3 田间试验

3.1 割台控制与传统人工控制对比试验

割茬高度的准确性是判断该控制系统准确性的主要参考因素,在此采用两种试验方法来论证割台高度控制的准确性。

为了测试割台控制系统与传统人工控制割台效果的对比,分别以5km/h的作业速度进行两者对照试验,割茬高度设置为16mm。

以上试验数据,以样本方差来代表割台高度控制的准确性与稳定离散程度,其计算公式为

(5)

式中xi-第i次测量的割茬高度;

μ-割茬高度设定值;

σ2-样本方差;

N-样本采集次数。

试验结果如图9所示。

图9 割台控制与传统人工控制对比试验Fig.9 Comparative test of header control and traditional manual control

根据图9中的2个对比试验结果可知:传统人工控制割台高度模式割台高度波动较大,割台震荡幅度约为15cm左右,最高能达30cm。将这两种控制方式的割台高度数据带入样本方差公式(5)中计算,传统人工调节方式中割台高度的样本方差值为53.4853,而EVPIVS-PID控制系统的割台高度样本方差值为24.4757。根据样本方差的特性,可以得出传统人工调节下的该高度震动离散程度高于PID控制系统,PID控制系统控制割台高度更加稳定。

由图9(a)得出:当割茬高度设置为16cm时,割台高度低于14.5cm时(e(k)>15mm),系统才会输出割台上升PWM值;同样,只有割台高度高于17.5cm时(e(k)>15mm),系统才会输出割台下降PWM值。如果割台高度恢复至e(k)<15mm时,系统输出PWM输出为0。由此论证了“割台差值小于15mm,系统默认完成”的准确性。

3.2 不同收获速度下割台控制效果检验

为测试割台地面仿形自适应控制系统在不同作业速度下的控制效果,割茬设定16cm,控制收获机作业速度从5~11km/h匀速阶跃上升,其控制效果如图10所示。田间试验表明:割台控制系统在车速5~11km/h范围内不断调节的情况下始终都保持了良好的自适应调节能力。

图10 不同车速下系统控制效果对比试验(车速6~11km/h,割茬设置高度16mm)Fig.10 Comparative test of system control effect at different vehicle speeds

4 结论

1)设计了基于角度传感器的割台仿形监测机构与割台高度反馈机构,标定并拟合出实际高度与电压信号之间的线性关系。

2)增设集成式电磁比例阀,论述了其结构组成与工作原理,通过对模拟PID的理论分析,推导出可用于车载控制器的离散PID计算公式。

3)进行田间试验,验证了割台地面仿形自适应控制系统的性能,结果表明:控制系统在5~11km/h作业速度区间内均保持了良好的割台调节性能,相较于传统人工控制割台高度的方式表现出更加优异的性能,完全满足收获作业要求。