基于PLC技术的联合收割机电气控制系统设计

2024-01-11梁吟曦

梁吟曦

(湖北水利水电职业技术学院,武汉 430000)

0 引言

随着可编程控制器(PLC)的不断发展,联合收割机液压作动系统控制器也得到良好的发展和应用,大幅度促进了农业机械的智能化发展和联合收割机作业效率的提高,同时有效降低收割过程中的作物损失率,对收割机各作动系统的运行稳定性和安全性均带来较大的改善[1~3]。

为此,基于可编程控制器(PLC)进行了联合收割机电气控制系统设计,并通过试验验证的方式进行系统运行可靠性和稳定性检测,旨在大幅度节省农业生产过程中的人力、物力,为农业生产过程机械化、信息化及智能化提供保障。

1 联合收割机工作原理

联合收割机作业过程包含收割、脱粒、茎秆整理、杂物清除等环节,收割完成后同时对作物进行临时存储,从而实现作物收割过程的机械化操作[4]。联合收割机种类较多,按照作业方式可将收割机分为自走轮式半喂入收割机、自走轮式全喂入收割机以及自走悬挂式喂入收割机。尽管收割机种类较多,但工作原理和作业过程基本相同[5-6]。

联合收割机作业过程中,收割机按照作业方向往前移动,利用割台将作物进行包络,使用割刀将作物割断;在脱粒功能模块作用下,完成作物的脱粒过程,再利用分离功能装置将作物茎秆等杂物从作物当中进行分离;最后,将作物谷粒进行临时存储,将谷粒集中进行放置,从而完成整个收割作业过程[7-9]。

2 联合收割机电气控制系统整体设计

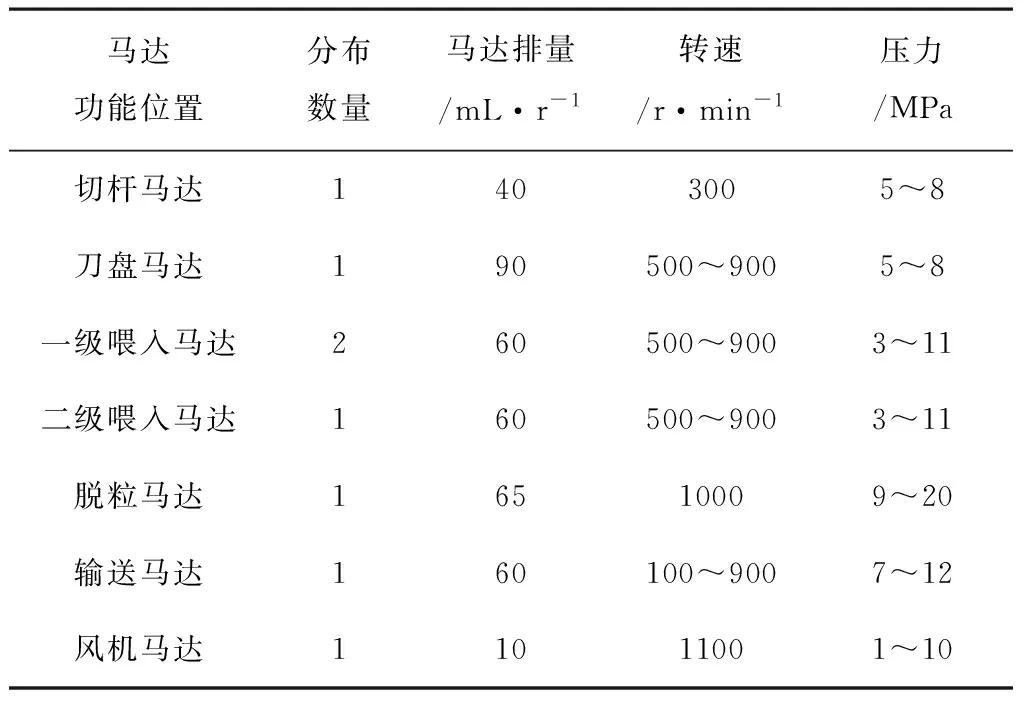

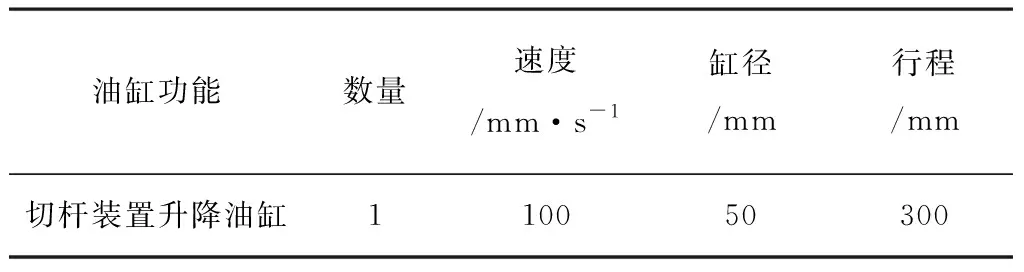

联合收割机是一种一体化的多功能模块机械平台,在各执行作动系统的配合下进行自动运行。由于执行作动系统数量多,结构复杂,因此要求各执行作动系统具有较好的协同作业能力[10]。表1为联合收割机各执行作动系统驱动马达技术要求,表2为联合收割机各执行作动系统液压缸技术要求。

表1 联合收割机各执行作动系统驱动马达技术要求Table 1 Technical requirements for driving motor of each actuating system of combine harvester

表2 联合收割机各执行作动系统液压缸技术要求Table 2 Technical requirements for hydraulic cylinder of each actuating system of combine harvester

联合收割机液压作动系统控制器可统称为联合收割机电气控制系统,主要包含收割电气控制系统、位置调整电气控制系统以及行走电气控制系统[11]。收割电气控制系统用于对小麦等谷物类农作物进行收割,主要完成作物切秆、压倒、切割等任务;位置调整电气控制系统主要对联合收割机内部的执行作动系统机构位置进行调整,确保联合收割机作业过程能够安全、稳定运行[12];行走电气控制系统主要进行整个联合收割机行走功能的实现,包含前进动作、后退动作以及转弯动作。

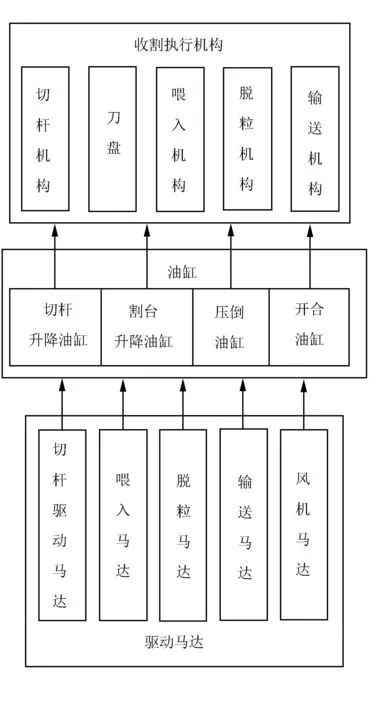

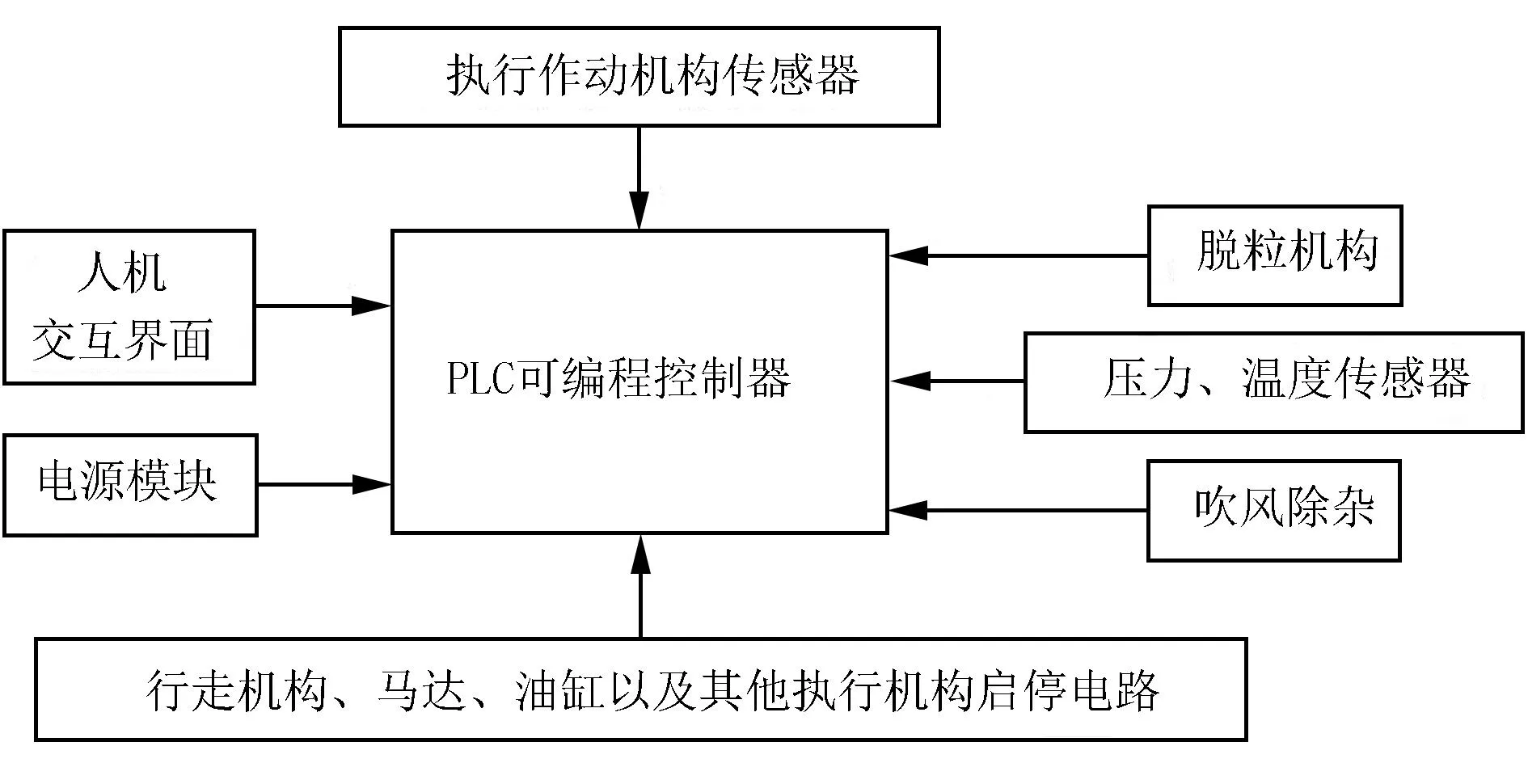

联合收割机功能复杂,执行作动系统包含较多的结构件,各机构对作动过程压力、液压缸形成和运行速度等参数均存在不同程度的要求。在进行电气控制系统设计时,要分别从各执行驱动系统的运行性能要求、系统集成度以及收割机作业效率等不同的角度进行分析,对整个电气控制系统的运行功能进行优化,提高电气控制系统运行过程的合理性和科学性[13]。为确保联合收割机各执行作动系统能够统一控制,在进行电气系统设计过程中采用集中控制的方式对系统功能进行设计。图1为联合收割机原理结构图。

图1 联合收割机原理结构图Fig.1 Schematic structure diagram of combine

联合收割机电气控制系统采用集中控制的方式,以液压泵作为动力源,为控制系统执行作动器供油,确保各个执行作动器能够安全可靠的运行[14]。不同执行机构作动器压力需求、排量需求以及压力均存在不同程度的差异,因此运行过程参数要求也存在较大差异。电气控制系统设计过程中,要求能够充分利用负载敏感元件,加强对执行机构作动器的设计。联合收割机负载敏感系统元件为定量泵和变量泵:定量泵用于进行联合收割机反馈信号的采集和控制,在工作过程中,需要充分考虑执行机构作动器性能优势,按照各执行机构的使用标准和性能要求进行系统控制;变量泵在使用过程中主要完成负载系统的排量管理控制,要求能够对多路阀流量进行科学的控制,避免流量波动造成负载系统元件发热,从而实现控制的精确性[15-16]。

对定量泵和变量泵进行科学精确控制,能够有效保证执行作动器的协同性运转,从而达到科学控制的目的,并保证控制系统运行过程的稳定性和可靠性。为满足联合收割机电气控制系统的使用性能,要求不断完善控制系统功能,确保电气控制系统的运行可靠性。

联合收割机电气控制系统选用S7-300型主控制器,确保联合收割机输送装置系统、脱粒装置系统、卸粮装置系统以及行走装置系统均能够有效进行控制和使用。为提高联合收割机电气控制系统运行过程稳定性,对系统的集中控制结构进行优化。联合收割机电气控制系统输入参数信息主要包含系统开关量、传感器参数以及人机交互输入参数,在电气系统运行过程中由可编程控制器(PLC)对输入参数进行融合计算。

3 联合收割机PLC系统设计

联合收割机一般在运行过程中对泵和马达进行集中控制,为保证运行过程效率和运行可靠性,要求各功能装置的转速、承载能力以及运行效果均能够合理匹配,提高电气控制系统的运行性能。图2为联合收割机PLC电气控制系统原理图。

图2 联合收割机PLC电气控制系统原理图Fig.2 Schematic diagram of PLC electrical control system of combine harvester

联合收割机的运行环境一般为田地,工作环境复杂,当收割机刹车或者出现其他异常情况时,收割机行走驱动马达经常出现超负载运行状态,从而产生大量的热量,缩短行走驱动马达的使用寿命。因此,要求电气控制系统在运行过程中能够合理进行温度控制,确保行走驱动系统运行温度不高于120℃;当系统运行实际温度达到设定值上限时,电气控制系统要求能够发出警报;当系统运行过程中出现马达工作异常或电机无法正常运行时,电气控制系统要求能够在发出警报的同时将故障信息进行显示,便于使用人员的维修,提高系统使用过程效率。

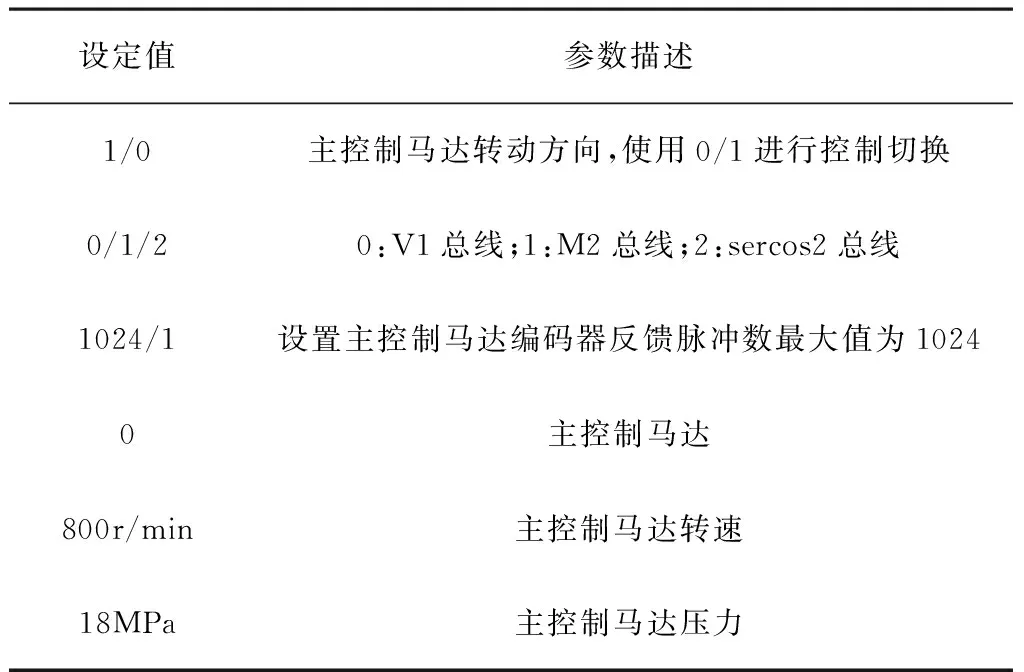

联合收割机电气控制系统设计时,要求充分考虑系统控制相关技术参数,确保收割机主控制电机能够具有较强的控制功能。表3为联合收割机主控制电机相关技术参数。

表3 联合收割机主控制电机相关技术参数Table 3 Relevant technical parameters of main control motor of combine

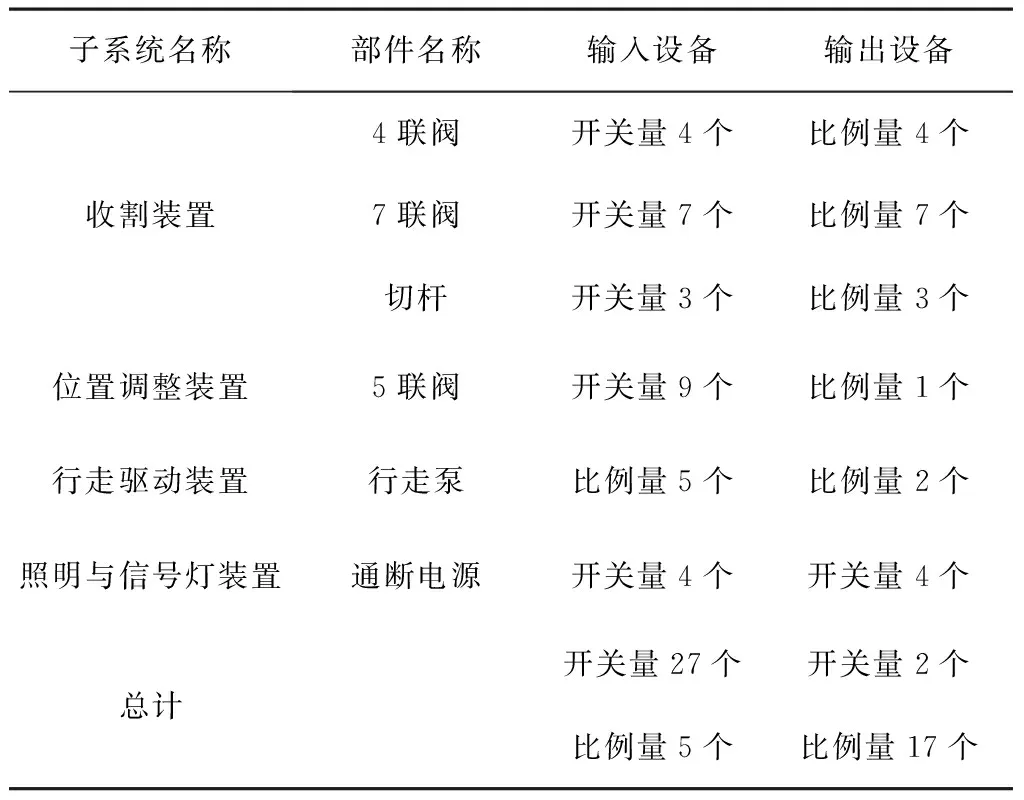

联合收割机电气控制系统的控制对象较多,系统选用S7-300PLC控制器,主要为各子系统输入设备和输出设备。表4为联合收割机电气控制系统I/O表。

表4 联合收割机电气控制系统I/O表Table 4 Combine electrical control system I/O table

联合收割机电气控制系统运行过程中,采用形成开关控制的方式对收割机各机构执行作动系统的动作信号进行采集,最后将采集后的动作信号采用光电隔离的方式发送至PLC控制器,对相关数据信息的处理。光电隔离器用于对输入信号和输出信号进行隔离操作,保证信号传输过程的可靠性和安全性。

4 测试试验

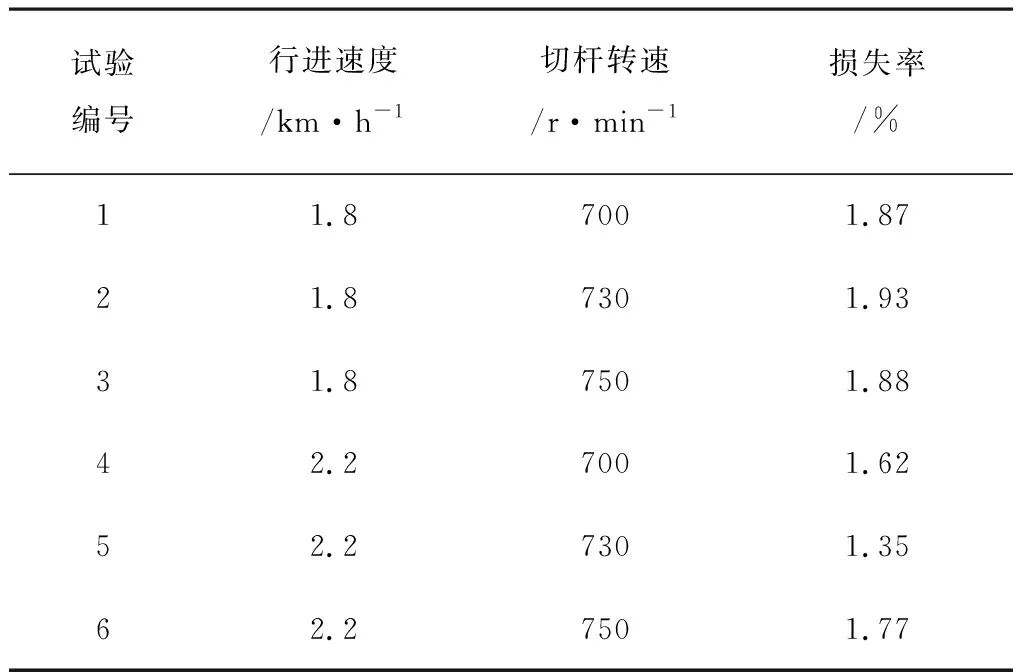

联合收割机电气控制系统设计完成后,为验证电气控制系统的运行可靠性和系统稳定性,以种植区域内的小麦为收割对象,对电气控制系统进行测试试验。收割小麦茎秆高度为65~70cm,麦穗长度为6~7cm,单个麦穗长度为1.8~2.2g。当收割对象负载发生变化时,收割机切杆刀具、一级喂入机构以及二级喂入机构转速要求保持相对平稳的运行状态,收割机行进速度分别设置为1.8、2.2、2.5km/h,收割机刀具切杆转速设定为700、730、750rpm。试验过程中对小麦的收割损失率进行统计,如表5所示。

表5 联合收割机收割测试试验数据Table 5 Combine harvest test data

试验过程中,电气控制系统运行正常稳定,能够对运行过程中的相关参数信息进行显示,并对运行过程中的异常情况进行预警。在收割试验过程中,使用人员仅需对液压泵、切杆刀具、一级喂入机构以及二级喂入机构的相关运行工作进行数据采集。试验数据表明,联合收割机小麦损失率小于2%,收割效果良好,能够保证系统运行过程的稳定性和可靠性。

5 结论

试验结果表明:在可编程控制器(PLC)技术条件下,联合收割机电气控制系统通用性和使用功能均得到提高,且用户体验过程有明显改善,显著提高了农业机械的自动化水平。