石粉含量对机制砂混凝土力学性能的试验研究

2024-01-11周春林施喜孝

周春林,施喜孝

(中交四航局第四工程有限公司,四川成都 610218)

引言

在《水工混凝土试验规程》(SL/T 352-2020)[1]中规定:粒径在0.16 mm 以下的人工骨料中的颗粒为石粉,适量的石粉可有效提高混凝土拌合物的工作性能,提高密实度[2]。《水工混凝土施工规范》(DL/T 5144-2015)[3]中认为机制砂石粉含量控制在6 %~18 %为宜,国内学者对机制砂石粉中石粉含量最优的问题进行了大量的研究,在控制石粉含量的范围上仍存在较大的争议,国内有关方面对机制砂石粉含量的控制问题进行了广泛的研究。张岩等[4]研究发现,机制砂的石粉含量为10 %左右时,抗冲耐磨混凝土综合性能最优,综合考虑加工经济成本和资源重要性后,机制砂石粉含量控制在11 %~13 %范围内更合适;肖延亮等[5]研究发现,由于高石粉含量的混凝土拌和物粘稠度较大,其干缩值随机制砂石粉含量的增加而增加,而混凝土的抗冻性能呈先增后减的趋势;李新宇等[6]研究了机制砂高云母石粉对抗冲磨混凝土性能的影响作用,发现高云母石粉含量对抗冲磨混凝土的抗冲磨强度及长龄期干缩性能都有较大影响,随石粉含量在6 %~18 %范围内增加,抗冲磨混凝土长龄期干缩性能以及抵御推移质和悬移质磨耗的能力都呈劣化趋势,但过低的石粉含量可能会使混凝土拌合物离析,因此机制砂中的石粉含量需根据原材料的性质控制在一个小范围内。朱海波等[7]以阿尔塔什水利枢纽工程坝体为研究对象,开展了面板混凝土的抗压强度试验研究,结果表明将原材料中的机制砂石粉含量控制在9 %~15 %,可以同时满足混凝土拌合物性能和混凝土强度要求。

《机制砂抗冲耐磨混凝土最优石粉含量研究》以渠江风洞子航运工程C9035抗冲耐磨混凝土配比设计试验为基础,以节材节能为理念,给出了较为经济适用的机制砂石粉含量控制范围。

1 工程概况

风洞子航运枢纽工程主要包括新建Ⅲ级船闸一座,有效尺度200×23×4.2 m;新建水电站一座,装机容量75(4×18.75)兆瓦;新建挡泄水建筑物:20 孔泄洪冲砂闸、非溢流坝、左右岸接头坝等。其中泄洪冲砂闸底板过流面、闸墩底部、消力池顶面、消力墩、船闸输水廊道及电站过流面均需设置一层厚度为50 cm 的C35W4F50 抗冲耐磨混凝土。

2 机制砂技术指标及配合比设计

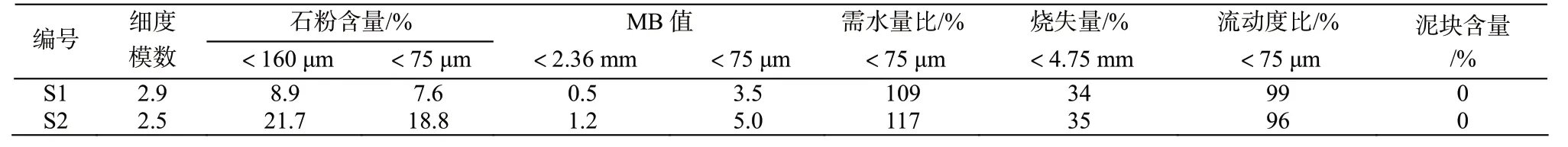

本项目所用机制砂由当地某公司选用洁净、质地坚硬的石灰岩为母材生产,母岩抗压强度为80~100 MPa,产品为精品机制砂(S1)和普通机制砂(S2),根据《水工混凝土砂石骨料试验规程》(DL/T 5151-2014)对两种机制砂进行颗粒分析。得机制砂的石粉含量、泥块含量、MB 值等,为深入研究机制砂石粉的技术特性,根据《水运工程机制砂混凝土应用技术规范》(JTS/T 227-2022),进一步开展烧失量、流动度比等性能试验研究,结果如表1 所示。

表1 细骨料试验检测结果

经试验检测结果分析,普通机制砂(S2)石粉含量偏大,不符合《水工混凝土施工规范》(DL/T 5144-2015)中石粉含量6 %~18 %的要求,精品机制砂(S1)各项指标均能达到要求,但石粉含量接近规范下限值,不能充分发挥石粉的填充作用,且该种砂产量有限,无法满足本工程的使用需要。针对两种砂的物理特性,可考虑将两种砂混合调配后使用,配制后的机制砂级配情况如表2。

表2 细骨料颗粒级配合成情况

不同石粉含量的机制砂具有不同的颗粒级配和堆积密度,对混凝土拌合物的工作性能、力学耐久性能和抗冲耐磨性能有一定的影响,精品机制砂按不同比例与普通机制砂混合后,配置C35W4F50抗冲耐磨混凝土,并开展混凝土工作性能、力学耐久性能和抗冲耐磨性能的分析研究。确定掺入机制砂的最佳比例以及掺入石粉的最优区间。控制水灰比、单位用水量、砂率、减水剂掺量、抗冲耐磨剂等指标不变,表3 为两种机制砂不同调配比例参数,表4 为混凝土拌合物相关性能试验结果。

表3 混凝土配合比设计参数

表4 混凝土拌合物相关性能试验成果表

根据试验结果分析,配合比P1、P2 混凝土的粘聚性较一般,略呈松散状,随着石粉含量的增加,混凝土粘聚性表现越来越好,当石粉含量超过17.9 %时,混凝土混合物越来越粘稠,不利于现场施工浇筑。所以机制砂中有一定比例的石粉,有助于改善混凝土拌合物的颗粒级配比,提高新拌混凝土的和易性,但过高的石粉含量会使混凝土拌合物需水量增加,反而对工作性能产生不利影响。石粉含量在11.5 %~16.6 %,混凝土拌合物坍落度经时损失较小,石粉含量超过16.6 %时,石粉中有害杂质和微粒增多,减水剂吸附过多,造成坍落度经时损失逐渐增大。

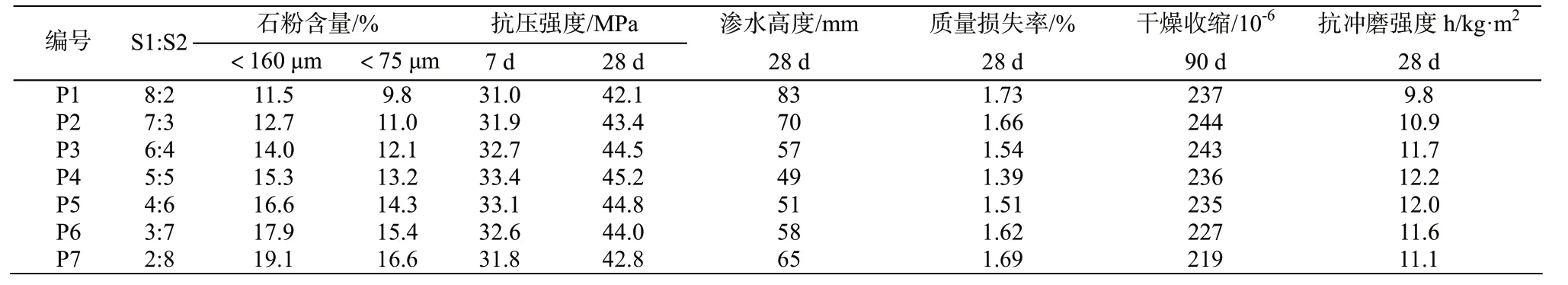

进一步研究C35抗冲耐磨混凝土硬化后抗压强度、抗冲磨强度、渗水高度、冻融质量损失率、干燥收缩率,试验结果如表5 所示。

表5 抗冲耐磨混凝土力学耐久性能及抗冲耐磨性能

根据试验结果分析,如图2,在P1~P4 中,随着机制砂石粉含量的增大,石粉在混凝土拌合物中的填充效应明显,显著改善了混凝土的密实性[9],其抗压强度、抗冲磨强度均逐渐增大,抗渗性能、抗冻性能也显著提高;当石粉含量超过15.3 %,其抗压强度、抗冲磨强度均逐渐缓慢降低,抗渗性能、抗冻性能也均逐渐降低,其原因是砂中石粉含量在完成填充效应后已逐渐富余,过多的石粉含量将可能会对硬化后混凝土的起到反向作用。

图1 重组机制砂级配情况

图2 抗冲耐磨混凝土力学耐久性能

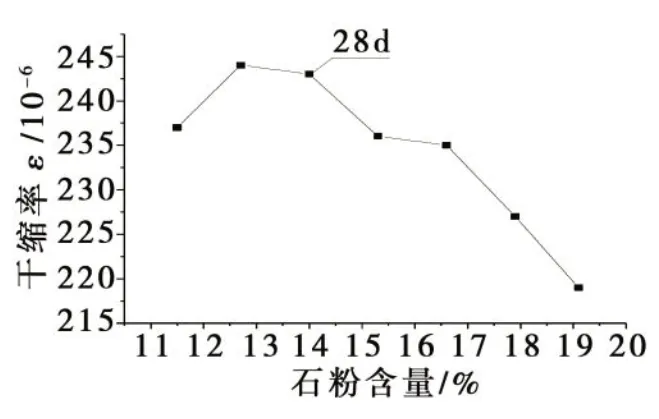

针对抗冲耐磨混凝土的干缩性能,如图3 所示,呈现出的规律与以上不同。当石粉含量在12.7 %左右时达到最大值,然后干缩率逐渐降低,在考虑机制砂中石粉含量增加的情况下,提高了混凝土中的浆体稠度,这就造成了混凝土干缩率的提高。同时,石粉对混凝土的填充作用随着机制砂中石粉含量的提高变得更加显著,一定程度上改善了混凝土的收缩程度。以上两个因素共同决定了混凝土收缩率的趋势,当前者的影响占主导地位时,混凝土的收缩增幅扩大;而当后者的效应占据主导地位时,混凝土的收缩率则减小。因此,对于混凝土来说,它的干缩率存在一个极值点[10]。

图3 抗冲耐磨混凝土干缩性能

3 机制砂最优石粉含量评估

渠江风洞子航运工程所用某公司生产的普通机制砂(S2)石粉含量约为21 %,无法满足《水工混凝土施工规范》(DL/T 5144-2015)中石粉含量6 %~18 %的规定,不宜直接使用。而精品机制砂石粉的含量约为9 %左右,虽然符合规范要求,但石粉含量较小,混凝土的工作性能和力学耐久性能以及抗冲耐磨等方面都达不到最佳效果。因此,如不主动控制机制砂石粉含量,仅通过精品机制砂(S1)配制C35 机制砂抗冲耐磨混凝土,普通机制砂(S2)难以得到合理利用,且混凝土的综合性能无法达到最优,经济性较差。

试验结果表明,当石粉含量较低时,石粉和胶凝材料组合浆体无法有效填充骨料之间的空隙,对混凝土拌和物的工作性能、力学耐久性能、抗冲耐磨性能、体积稳定性等均产生一定的负面作用。石粉含量过大,混凝土骨料比表面积增大,会增加混凝土的单位用水量,从而增加胶凝材料用量,不利于混凝土的温控防裂;另外,抗冲耐磨混凝土水胶比较低,胶凝材料用量较高,石粉含量过大会使混凝土拌和物变粘稠,不利于混凝土浇筑施工,新拌混凝土排气困难,导致浇筑后外观质量差。

由以上试验结果可知,渠江风洞子航运工程抗冲磨混凝土所使用的机制砂最优石粉含量宜控制在15 %左右,结合本项目精品机制砂(S1)供应效率,推荐渠江风洞子航运工程抗冲磨混凝土机制砂石粉含量(<0.16 mm)宜控制在13 %~15 %范围内。

4 结语

通过对渠江风洞子航运工程抗冲耐磨混凝土所使用机制砂石粉含量的优选试验研究,得出如下结论:

1)采用固定的配合比,即保持水胶比、单位用水量、单位胶凝材料用量、掺量等参数不变的情况下,每增加1 %的石粉掺量,坍落度降低5 mm左右,含气量提高0.1 %左右;

2)C35W6F50 抗冲耐磨混凝土所用机制砂石粉含量控制在15 %左右时,抗压强度、抗冻性能、抗渗性能、抗冲磨强度等性能指标均能达到最优情况,石粉含量的减少或增加,混凝土上述相关性能指标均呈下降趋势;

3)C35W6F50 抗冲耐磨混凝土所用机制砂石粉含量控制在13 %左右时,干缩率达到最大值,石粉含量的减少或增加,干缩性能反而表现更优;

4)C35W6F50 抗冲磨混凝土所使用的最适机制砂石粉含量在15 %左右,为解决渠江风洞子航运工程优质机制砂短缺的问题,充分合理调配利用现有机制砂资源,建议实际机制砂石粉含量控制在13 %~15 %。