纳米催化材料与超细高氯酸铵的均匀复合及对复合改性双基推进剂的增速降感研究

2024-01-11雷红兵胡玉冰刘所恩赵凤起郝嘎子

雷红兵,李 铎,李 强,肖 磊,胡玉冰,刘所恩,姜 炜,赵凤起,郝嘎子

(1.山西北方兴安化学工业有限公司,山西 太原 030008;2.南京理工大学 化学与化工学院,江苏 南京 210094;3.西安近代化学研究所,陕西 西安 710065)

引 言

改铵铜(GATo)系列复合改性双基(CMDB)推进剂是我国自主研发的改性双基推进剂,主要由硝化棉-硝化甘油(NC-NG)、超细高氯酸铵(AP)、铝粉(Al)、催化剂和安定剂等组成,该系列推进剂能量高、燃速快,已广泛应用于反坦克导弹、防空导弹、机载导弹、拦截导弹和高速动能弹等对推进剂燃速要求较高的武器系统[1-2]。随着火炸药技术的不断发展,武器系统对突防和反导所使用的GATo推进剂燃速的水平也提出了更高的要求。

当前,提升GATo推进剂燃速常用的方法是进一步降低超细AP的粒度和使用纳米燃烧催化剂。李吉祯等[3]研究发现,GATo推进剂燃速随AP粒度的降低呈不断增大的趋势;王大安等[4]的研究表明即使把超细AP的粒径外推到1μm,以亚铬酸铜为催化剂的GATo推进剂最高燃速为70mm/s,要想获得更高的燃速,单靠降低AP粒度的技术途径是行不通的。在各种类型的AP基推进剂中,亚铬酸铜(CuCr2O4)是使用最为广泛且催化AP效果优良的催化剂[5-6]。邢玉静等[7]研究了超细CuCr2O4对CMDB推进剂的燃速和压强指数的影响,加入超细CuCr2O4后,CMDB推进剂在6MPa下的燃速从35.84mm/s提高至61.00mm/s,压强指数从0.62降至0.14。然而,在实际大量使用纳米燃烧催化剂的过程中,会面临纳米催化剂团聚的问题,使得纳米催化剂的性能充分发挥受到阻碍。因此,纳米催化剂与AP的复合均匀性成为研究者们广泛关注的问题[8-10]。如Zhou等[11]采用室温液相沉积法,控制纳米Fe2O3、Co3O4、ZnO沉积在AP粒子的表面,形成Fe2O3/AP、Co3O4/AP和ZnO/AP复合粒子。热分析结果表明,与纯AP相比,复合粒子的高温分解峰温显著降低,表观分解热显著提升。该方法虽然可使纳米催化剂较为均匀地分布在AP粒子表面,提高了催化剂的分散性进而提升了催化性能,但是其作用对象是粗颗粒AP,并且液相方法不利于大批量制备复合粒子,且制备过程中引入化学试剂,所得到的复合粒子还要经历过滤、烘干等多道工序。

为此,本研究另辟蹊径,采用应用较为广泛的超音速粉碎技术[12]将纳米催化材料原位分散于超细AP表面,制备出纳米催化材料/超细AP复合粒子,并研究了其对GATo高燃速改性双基推进剂性能的影响,有望进一步促进纳米催化材料在高燃速推进剂中的高效应用。

1 实 验

1.1 原料与仪器

亚铬酸铜(分析纯),重庆川东化工(集团)有限公司;氧化镉(分析纯),沈阳市试剂二厂有限公司;无水乙醇(分析纯),天津新通精细化工有限公司;丙酮(分析纯),天津市申泰化学试剂有限公司;AP(III类),大连高氯酸铵厂;纳米亚铬酸铜、纳米氧化镉,南京理工大学。

超音速气流粉碎设备,国家特种超细粉体工程技术研究中心;JSM-6510型扫描电子显微镜,日本日立公司;SQT-600型同步热分析仪(差示扫描量热仪),美国TA公司;MGY-1型摩擦感度仪、WL-ll型撞击感度仪,山西北方兴安化学工业有限公司;XSPARK 10型静电火花感度测试仪,美国爱迪赛恩公司;FL5105GD型万能试验机,天津试验设备厂;靶线法燃速仪,西安电子科技大学;JJZ-20型甲基紫试验仪,太原市深拓自动控制设备有限公司。

1.2 改性超细AP及GATo推进剂的制备

1.2.1 超细AP的制备

以粗颗粒AP(平均粒径60~80μm)为原料,采用超音速气流粉碎设备制备超细AP(标记为样品1)。粗颗粒AP在辅气流的带动下以一定速率进入粉碎腔室,主气流以超音速从环形壁上的多个气流入口进入粉碎腔室带动AP做循环运动,粗颗粒在离心力作用下甩向粉碎腔室周壁做循环粉碎,过程中颗粒受到冲刷、对撞、剪切等力场,当粉碎至一定粒度,细颗粒AP在涡旋气流带动下被导入粉碎机磨腔中心出口,经出料管进入收集袋。具体工艺参数为:主气流压强0.6~1.0MPa,辅气流压强0.4~0.8MPa,进料速度20~40kg/h,出料管高度约35~40mm。

1.2.2 改性超细AP的制备

将纳米催化材料与粗颗粒AP按质量比约2.5∶97.5搅拌混合均匀。采用超音速气流粉碎设备,以上述制备超细AP同样的工艺参数制备催化改性超细AP,即(纳米亚铬酸铜+纳米氧化镉)/超细AP复合粒子(标记为样品2)。通过样品1、样品2的形貌、元素分布、热分析、感度等性能对比分析,可以探究气流粉碎法制备纳米催化材料/超细AP复合粒子的优势。由于前期大量研究表明原料催化材料的催化性能明显比纳米催化材料性能差[5-6],因此未对原料催化材料/超细AP复合粒子基础性能开展研究。

进一步考虑到纳米催化材料在改铵铜推进剂配方中的应用,将原料催化材料、纳米催化材料分别与粗颗粒AP按质量比约5∶95搅拌混合均匀。采用超音速气流粉碎设备,以上述制备超细AP同样的工艺参数分别制备催化改性超细AP,即(原料亚铬酸铜+原料氧化镉)/超细AP复合粒子(标记为样品1#)、(纳米亚铬酸铜+纳米氧化镉)/超细AP复合粒子(标记为样品2#)。

1.2.3 GATo推进剂的制备

按照质量分数30%超细AP+催化材料、60% NC+NG、5%Al、5%其他组分的组成,以乙醇、丙酮为混合溶剂,通过捏合、压伸、烘干等工序制备得到3种GATo推进剂,根据超细AP与催化材料加入方式的不同对所得推进剂进行编号。按质量比5∶95将原料催化材料(原料亚铬酸铜+原料氧化镉)与样品1简单混合后制备得到的改铵铜推进剂标记为GATo;加入样品1#和样品2#制备得到的改铵铜推进剂分别标记为1# GATo、2# GATo。

1.2.4 性能测试

采用扫描电子显微镜对超细AP改性前后的微观形貌进行分析。采用差示扫描量热仪对改性前后超细AP的热性能进行表征,其中热分析测试条件为:氮气流速20mL/min,Al坩埚,试样质量约为1.5mg,测温范围50~500℃。

按照GJB 770B-2005方法601.2(特性落高法)对样品的撞击感度进行测试,测试条件为:5kg落锤、50mg药量(改性超细AP测试);2kg落锤、30mg药量(GATo推进剂测试)。按照GJB 770B-2005方法602.1(爆炸概率法)对样品的摩擦感度进行测试,测试条件为:1.5kg落锤、90°摆角、3.92MPa表压、20mg药量(改性超细AP测试);1.5kg落锤、66°摆角、2.45MPa表压、20mg药量(GATo推进剂测试)。按照GJB/Z 377A-1994方法103(升降法)对样品的静电火花感度进行测试,测试条件为:电容500nF,药量以填充满测试模具为准。

按照GJB 770B-2005方法706.1(靶线法)对GATo推进剂燃速进行测试,测试条件为:20℃、10MPa。按照GJB 770B-2005方法417.1(简支梁法)对抗冲强度进行测试。按照GJB 770B-2005方法416.1(压裂法)对压缩率进行测试。按照GJB 770B-2005方法415.1(压缩法)对抗压强度进行测试。按照GJB 770B-2005方法503.3(甲基紫法)对安定性进行测试,测试条件为:120℃下观测试纸由紫色变为橙色的时间以及5h内是否发生燃爆。

2 结果与讨论

2.1 纳米催化材料/超细AP的性能

2.1.1 纳米催化材料/超细AP的微观形貌

本研究使用的催化材料形貌表征结果如图1所示。由图1可知,原料亚铬酸铜为不规则形貌,粒径分布不均,平均粒径约300nm。纳米亚铬酸铜为类球形形貌,粒径分布均一,平均粒径约30nm。原料氧化镉为六面体形貌,平均粒径约1μm。纳米氧化镉为类球形形貌,粒径分布均一,平均粒径约40nm。

图1 催化材料的SEM照片Fig.1 SEM images of catalytic materials

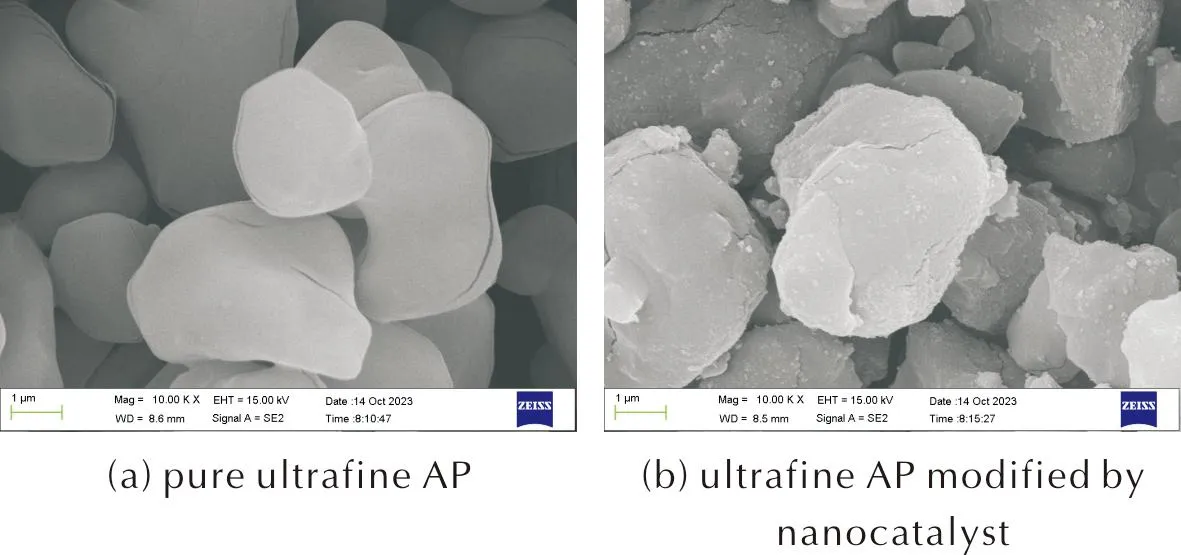

超细AP、纳米催化材料/超细AP复合粒子的代表性微观形貌如图2所示。由图2可以看出,改性前后超细AP的粒径范围约为1~3μm,改性前的超细AP表面十分光滑平整;改性后的超细AP表面较为粗糙,表明纳米催化材料分布在超细AP的表面。

图2 超细AP和纳米催化材料/超细AP复合物的SEM照片Fig.2 SEM images of ultrafine AP and nano-catalytic materials/ultrafine AP composites

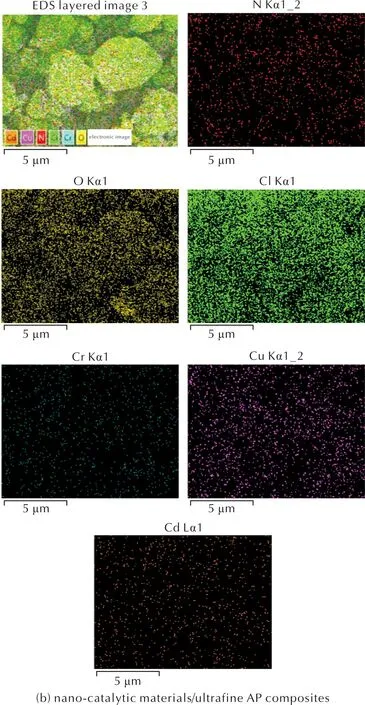

进一步对改性前后的超细AP进行了EDS-Mapping表征,结果如图3和图4所示。从图3可以看出,与超细AP相比,纳米催化材料与超细AP复合后N、Cl元素的比例降低,进一步证实纳米催化材料在超细AP表面的包覆。

图3 超细AP和纳米催化材料/超细AP复合物的EDS谱图Fig.3 EDS spectrograms of ultrafine AP and nano-catalytic materials/ultrafine AP composites

图4 超细AP和纳米催化材料/超细AP的元素分析谱图Fig.4 Elemental analysis images of ultrafine AP and nano-catalytic materials/ultrafine AP composites

从图4可以看出,纳米催化材料中Cu、Cr、Cd元素较为均匀地分布在图中,表明气流粉碎法实现了纳米催化材料与超细AP的均匀复合。

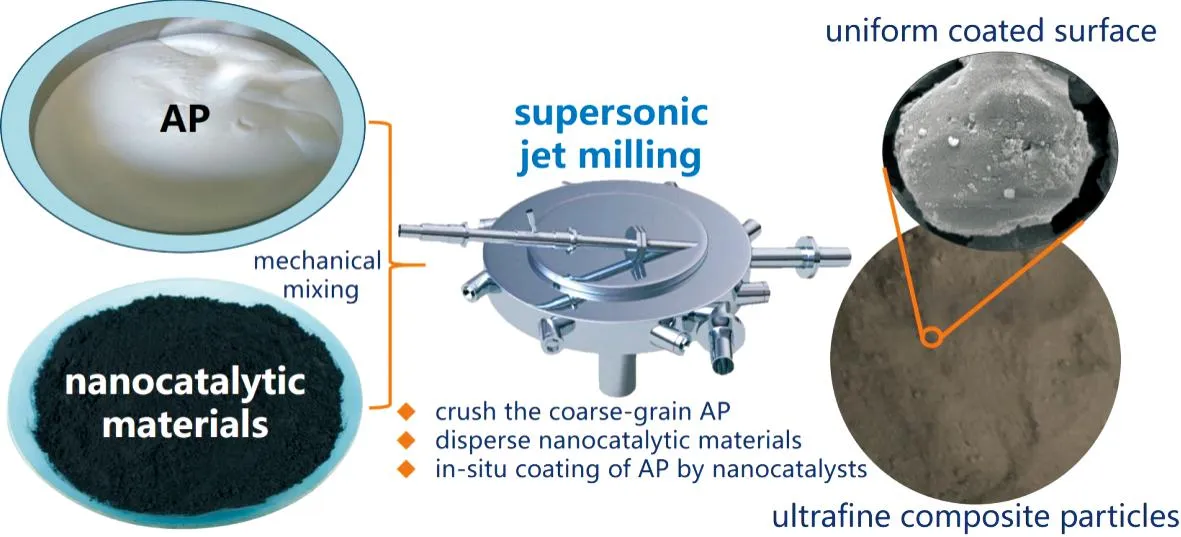

纳米催化材料/超细AP复合粒子的制备过程如图5所示。粗颗粒AP与纳米催化材料简单混合之后,进入超音速气流粉碎设备到完成复合粒子制备经历了如下过程:(1)粗颗粒AP在超音速气流冲刷作用下颗粒初步得到细化,初步细化的AP经历颗粒之间对撞、颗粒与金属壁面进行对撞后再次细化,同时AP在剪切、磨削力的作用下粒径进一步细化,形貌也相对规则化;(2)超音速气流力场的冲刷、剪切力场作用使易于团聚的纳米催化材料分散程度提高,并促进了纳米催化材料与AP颗粒之间的紧密结合,从而使纳米催化材料与超细AP的复合均匀性不断提高;(3)随着AP颗粒被粉碎细化,粒径由粉碎前粗颗粒的60~80μm减小至粉碎后细颗粒的1~3μm,AP粒子总数会显著增长,所带来的结果是AP颗粒的理论比表面积将提高约百倍,表面能显著增大。为了保持稳定,AP颗粒在粉碎至一定粒度以后,颗粒之间的团聚会越发严重。在AP粉碎的过程中加入纳米催化材料,极为分散的纳米催化材料和粉碎细化的超细AP的表面能都很大,都存在团聚的可能。因为纳米催化材料的加入量很少,而且一直都处在超音速气流力场的持续作用下,因此,随着时间推移,纳米催化剂材料将趋于均匀地分散在超细AP的表面,通过原位复合减少它们之间的表面能,从而获得纳米催化材料/超细AP复合粒子。

图5 纳米催化材料/超细AP的制备过程示意图Fig.5 Schematic diagram of the preparation process of nano-catalytic materials/ultrafine AP composites

与传统的机械干法混合相比,超音速气流原位复合技术更快速、更均匀;与湿法混合相比,该技术省去了包括配置溶液、研磨、洗涤、过滤、干燥等复杂的液相处理过程,表现出更简便、更绿色环保、适合推广量产的优势。

2.1.2 纳米催化材料/超细AP的热分解性能

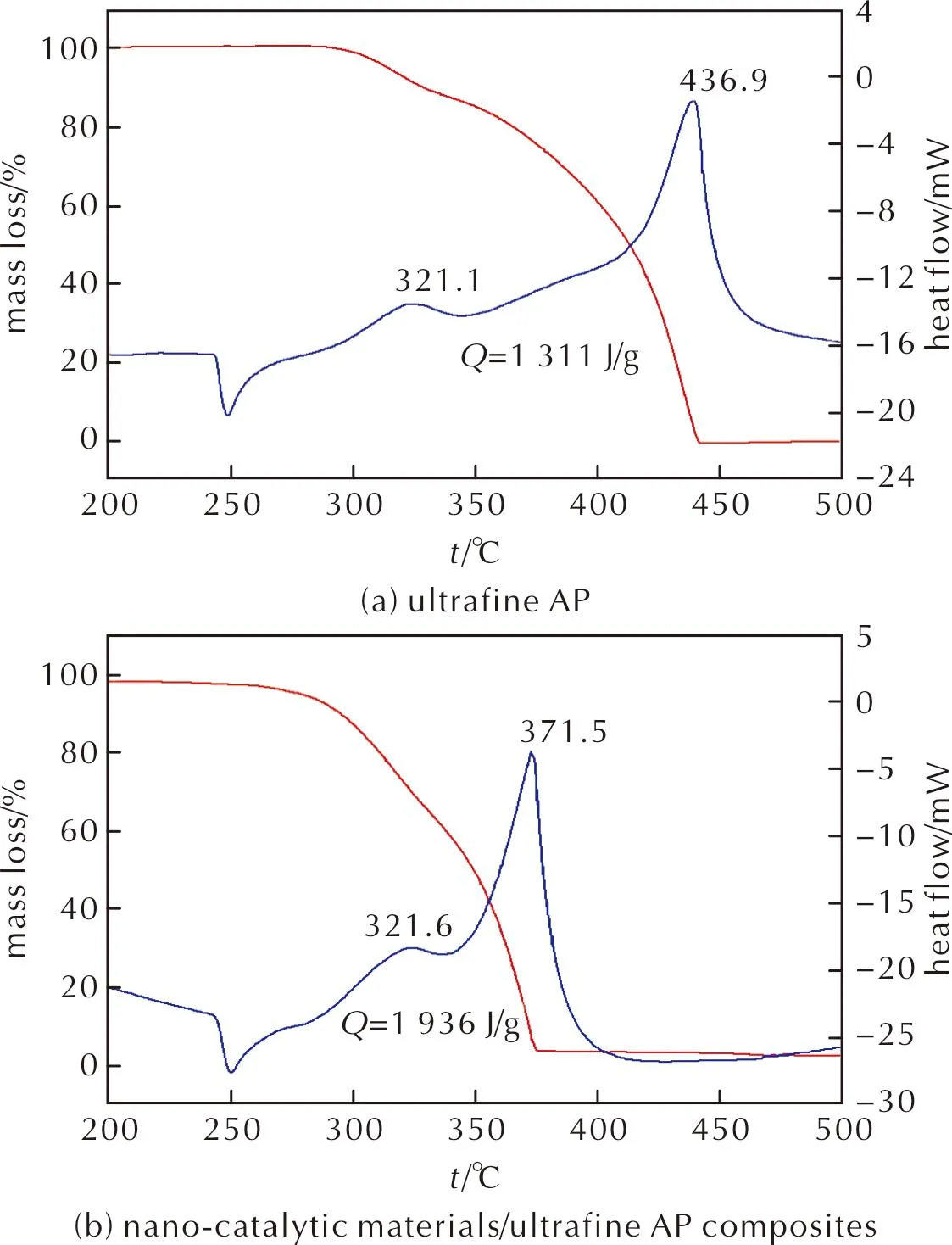

改性前后超细AP的热分解性能通过热分析测试进行对比分析,在升温速率20℃/min下的DSC-TG曲线如图6所示。

图6 超细AP和纳米催化材料/超细AP的DSC-TG曲线Fig.6 DSC-TG curves of ultrafine AP and nano-catalytic materials/ultrafine AP composites

从图6可以看出,超细AP的热分解可分为3个阶段[13-14]:(1)晶型转变阶段,大约在240~250℃,AP晶型由斜方晶系转变为立方晶系;(2)低温分解阶段,大约在300~330℃,主要涉及AP的固-气多相反应,部分AP分解为中间产物;(3)高温分解阶段,330℃以上,主要涉及AP的气相反应,此过程AP完全分解为气相产物。在超细AP表面引入纳米催化材料之后,相比超细AP,纳米催化材料/超细AP复合粒子的晶型转变温度和低温分解过程无明显变化,但是高温分解峰得到显著提前,从436.9℃降至371.5℃,提前了65.4℃;同时,其表观分解热从1331J/g增加至1936J/g,增长率为45.5%。综上表明,通过超音速气流原位复合技术,可以将纳米催化材料均匀地包覆在超细AP的表面,并发挥良好的催化性能。

2.1.3 纳米催化材料/超细AP的感度性能

对改性前后超细AP的机械感度和静电火花感度进行对比分析,结果见表1。

表1 超细AP和纳米催化材料/超细AP复合物的感度Table 1 Sensitivities of ultrafine AP and nano-catalytic materials/ultrafine AP composites

由表1可以看出,纳米催化材料/超细AP复合粒子的撞击感度和摩擦感度较超细AP都有较为明显的降低。这是因为受到冲击或者摩擦作用,纳米催化材料/超细AP复合粒子的表面均匀分散的钝感纳米催化材料减少了超细AP颗粒之间直接发生撞击和摩擦产生热点的概率[15]。此外,由于纳米催化材料属于惰性材料,在低温条件下其并不会对超细AP产生催化作用,其在超细AP表面较为均匀地包覆,导致AP的静电火花感度有一定程度的降低。气流粉碎法是制备超细AP最普遍的方法,根据纳米催化材料/超细AP复合粒子的机械感度、静电火花感度特性可知,通过气流粉碎法制备纳米催化材料/超细AP复合粒子具有较高的安全性。

2.2 纳米催化材料/超细AP在GATo推进剂中的应用性能

2.2.1 推进剂的燃速和机械感度

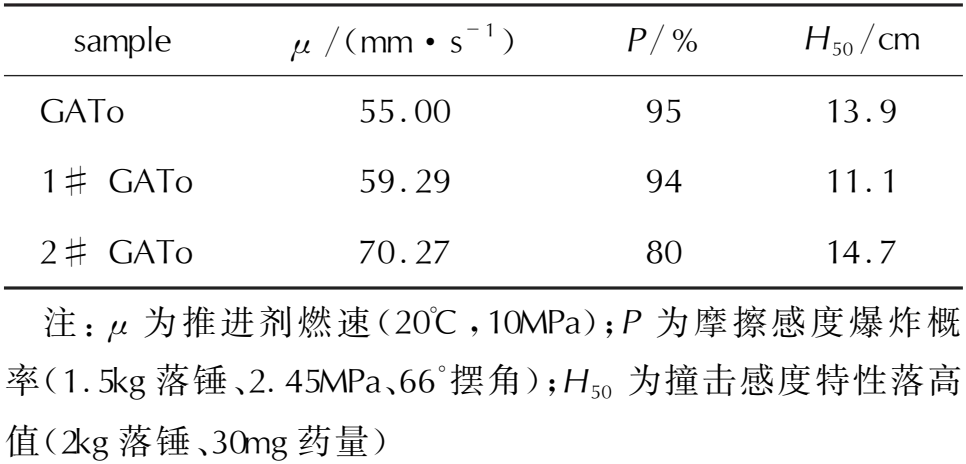

添加不同超细AP的推进剂的燃速和机械感度测试结果见表2。

表2 GATo推进剂的燃速和机械感度Table 2 The burning rates and mechanical sensitivities of GATo propellants

由表2可知,采用超音速气流原位复合技术将原料催化材料与超细AP进行复合,将其应用在GATo推进剂中(1# GATo),对推进剂的燃速有较为明显的提升,这是因为新型复合技术能够实现原料催化材料与超细AP之间更好地分散,而传统技术仅靠捏合工艺实现原料催化剂与超细AP的分散作用有限。进一步将纳米催化材料/超细AP复合物应用在GATo推进剂中(2# GATo),对推进剂的燃速有显著的提升,这是因为新型复合技术实现了纳米催化材料与超细AP之间较为均匀地分散,使纳米催化材料的纳米催化效应得以有效发挥,将推进剂的燃速从55mm/s提升至70.27mm/s,增幅达27.8%。此外,由于纳米催化材料在超细AP表面的原位包覆降感作用,使推进剂的感度也有一定程度的降低,实现了高燃速GATo推进剂燃速与感度矛盾的有效平衡。

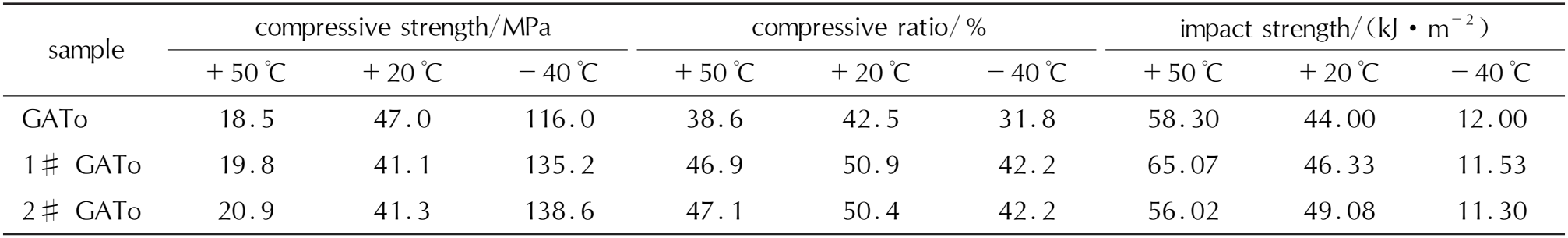

2.2.2 推进剂的力学性能

力学性能直接影响推进剂装药结构的完整性以及发动机工作过程的可靠性与安全性。不同温度下的推进剂力学性能参数见表3。由表3可知,添加纳米催化材料/超细AP复合物的GATo推进剂在+50℃、+20℃、-40℃三个不同温度下的力学性能(抗压强度、压缩率、抗冲强度)与原GATo推进剂相比并无明显改变。这是因为纳米催化材料的加入量仅约占GATo推进剂质量的1.5%,对GATo推进剂的力学性能影响较小。

表3 不同温度下GATo推进剂的力学性能参数Table 3 Mechanical property parameters of GATo propellants at different temperatures

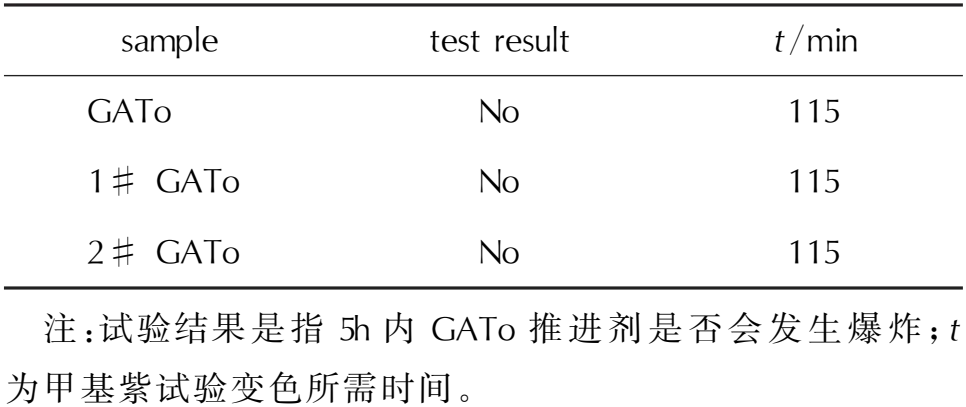

2.2.3 推进剂的安定性能

安定性对推进剂的生产、储存、使用和寿命具有重要的意义。不同GATo推进剂的安定性见表4。

表4 GATo推进剂的安定性Table 4 The stability of GATo propellants

由表4可知,添加纳米催化材料/超细AP复合物的GATo推进剂安定性不会发生改变。这是因为纳米催化材料对于推进剂主要成分的催化作用通常要高于200℃才发挥较为明显的作用,因此较大颗粒催化材料、纳米催化材料并不会使GATo推进剂的安定性发生明显变化。

综上所述,得益于超音速气流原位复合技术使纳米催化材料均匀包覆于超细AP表面所带来的纳米高效催化和降感特性。使用纳米催化材料/超细AP制得的高燃速改性双基推进剂,相比原推进剂燃速得到显著提升,力学性能和安定性保持不变,机械感度得到一定程度的降低。

3 结 论

(1)采用超音速气流原位复合技术,将简单混合的纳米催化材料和AP原料简便、高效地复合,得到均匀复合的纳米催化材料/超细AP复合粒子,表现出更加优异的分解性能和低感度特性。

(2)将纳米催化材料/超细AP复合粒子应用于GATo推进剂,制得的高燃速改性双基推进剂,相比原推进剂在20℃、10MPa下的燃速得到显著提升(增幅达27.8%),力学性能和安定性保持不变,机械感度得到一定程度的降低。

(3)超音速气流原位复合技术制备纳米催化材料/超细AP复合粒子工艺过程简便、无需引入额外的试剂和材料,能够在以超细高氯酸盐、硝酸盐等为主要成分的推进剂中进行广泛的应用,能够有效地平衡高燃速推进剂燃速和感度之间的矛盾,使之正向而行,同向发展,为纳米催化材料在高燃速推进剂的广泛应用奠定了理论和技术基础。