气压式竖向排渗技术在磷尾矿筑坝中的应用

2024-01-11程立家兰文仓

李 旅,程立家,兰文仓

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

我国是矿业大国,尾矿再利用技术刚起步,目前处置选矿固体废弃物的主要方式仍为尾矿库堆存。尾矿坝事故危害在世界93种事故、公害中名列第18位,近几年国内外直接造成重大人员伤亡的事故时有发生,如2008年山西“9.8”特别重大尾矿库溃坝事故共造成281人死亡;2019年,巴西东南部米纳斯吉拉斯州布鲁马迪纽市发生溃坝事故,遇难人数超过235人。

随着我国矿山资源开采利用持续高速发展,产生的尾矿量逐年增加,矿山日渐增长的尾矿库土地使用需求与有限的土地资源之间的矛盾更加激烈,加之选矿工艺水平的不断提高,产生的尾矿量逐年增加,尾矿的粒度也越来越细。目前我国尾矿库、渣库、磷石膏库及赤泥库正朝着细粒筑坝与高堆坝方向发展。据统计,我国绝大部分尾矿库仍采用传统的上游式筑坝法。上游式筑坝法是指在初期坝上游方向冲、堆积尾矿的筑坝方式,尾矿为重力分选、通过自然沉积作用形成堆积坝的子坝筑坝方法,入库尾矿沉积固结后形成了具有一定承载能力的坝基,该坝基的承载力、物理力学性能是尾矿坝堆坝成功的关键。当细粒径尾矿入库后,尾矿渗透系数降低、固结时间变长、力学性能也随之下降,导致上游式筑坝法存在坝基承载力不足,排渗固结滞后,尾矿干滩坡度较缓造成防洪超高不足等问题。因此,细粒尾矿安全堆坝技术值得我们去研究,也是国内外矿业行业亟待解决的问题。该文以云南某尾矿库工程项目为例,介绍了气压式竖向排渗技术与模袋法堆坝技术联合应用于细粒尾矿的堆坝,为以后的类似工程提供参考和思路。

1 气压式竖向排渗技术工艺在磷尾矿筑坝中应用简介

气压式竖向排渗井为一种新型的排渗方式,在原有预埋槽式透水管的基础上改进变化而来(用于排出尾矿堆积体内渗水从而降低堆积坝浸润线,在多个尾矿库中已具体实施,效果显著),其主要原理为采用气压式竖向排渗管即齿轮式透水管竖直内置于尾矿堆积体中,采用外置空气压缩机向导气管内以一定压力充气,同时由排水管抽取尾矿堆积体内的渗水(由竖向齿轮式透水管收集),并将其引出尾矿堆积体外部的排水沟,加快了细粒尾矿堆积体(尤其是饱和的土体)内的孔隙水流出,加快了尾矿的排水固结性能,同时增强了尾矿堆积体的抗剪强度和承载力。

近年来随着矿业行业选矿技术快速发展、工艺流程日臻完善,在选矿厂回收率日渐提高的同时排入尾矿库的磷尾矿的粒径也越来越细。细粒尾矿堆坝的难点主要体现在堆坝体内尾矿的强度及排渗上。气压式竖向排渗工艺,通过加速坝前湿软沉积滩固结排水,在提升尾矿强度的同时加速了坝基的尾矿渗透、固结,从而提高了坝基的承载力,最终实现了细粒尾矿堆坝安全、可靠度提升的目的。

2 工程应用

2.1 工程概况

云南某尾矿库,堆存磷浮选尾矿,尾矿库总坝高85 m,初期坝采用碾压式土石坝,坝高70 m;初期坝以上为模袋法堆筑子坝,堆坝高15 m。入库尾矿浓度约为38 %。全尾矿中-0.075 mm的粒径含量约为94.8 %;(0.075~0.05)mm约为21.1 %;(0.05~0.01)mm约为64.8 %;-0.01 mm约为8.9 %。平均粒径dcp为0.036 mm。该库尾矿尾矿属于细颗粒的尾矿。

该库堆存至初期坝标高后,对库区和尾矿坝进行了全面勘察,得出了库区饱和砂土在8度地震条件下会发生严重液化,采用传统上游法堆坝,难以满足尾矿库的安全运行。针对尾矿粒径较细且存在液化的特点,经充分论证后,通过采用模袋法筑坝工艺,并结合气压式竖向排渗技术对模袋堆坝基础进行排渗加固,通过两种新技术的联合运用,目前该尾矿库已成功实现了尾矿堆坝坝体加高并且运行良好,该项目应用成果对日后类似细粒尾矿堆存处置具有较好的指导意义。

2.2 模袋子坝基础抗地震液化处理

尾矿库坝前滩面将成为堆坝模袋的地基土,该地基土的性能对堆坝工程影响较大,根据详勘资料对库区内尾矿堆积体的液化判别,在库区滩面以下20 m深度范围内,尾矿堆积体均为严重液化地基土,因此须对尾矿一定深度进行地基处理。由于该尾矿库尾矿饱和度在90 %以上,综合考虑造价、工期等因素,放弃传统的强夯法、换填法、桩基础等常规处理方式最终采用了气动式竖向排渗井,采用该技术可提高模袋子坝地基承载力以及尾矿堆积体的抗剪强度,同时解决了地基液化问题,并且不影响后期尾矿堆积子坝的上升。

气动式竖井排渗系统施工工艺具体情况如下:

(1)从尾矿库现状滩顶向库内延伸33 m处开始施工竖井排渗管。竖井排渗共计8排(平行坝轴线方向),每排20孔,孔间距10 m,排与排间距10 m。竖井集渗管采用φ153 mm齿轮透水管(外包304白钢网),排水管采用φ40 mm PPR-RT管,排渗管单孔深度12~28 m,竖井排渗纵向通过排水主管和供气支管连接,每排8孔,4排为一组,共计5组,每组的排水管按照i=0.005的坡度由库内坡向坝前方向,其出口渗水采用同样管道连接至下游马道排水沟内,最后进入下游回水池,不外排。

(2)排渗竖井的施工工序为:临时设施搭建→人员进场→设备、材料进场→施工前准备→焊接排渗管→钻机钻孔→安装渗水管→安装排水管→安装供气系统→安装排水系统→安装监测及控制系统→设备启动抽水。

(3)整个气动式竖井排渗系统通过设在管理站的自动控制系统实现视频实时监控和控制,可根据各组排渗竖井的详细情况,加以控制,方便工人安全操作。气动式竖向排渗系统在后期尾矿库运行期间,可继续使用。

(4)气动式竖向排渗系统运行以后,坝前20 m深度范围内饱和尾矿堆积体内的尾矿水将会逐渐被抽出,加速了尾矿堆积体的排水固结,密实了坝前尾矿地基。

设计要求气动式竖井排渗系统施工后,实施区域地基承载力应提高20 %至130 kPa以上。

2.3 应用效果

为验证气动式竖向排渗系统设置后处理效果,施工方在尾矿库内进行了现场实验。布置如下:在模袋外侧20 m、距坝体73 m处施工4孔试验孔,单孔深度28 m,敷设间距10 m,具体位置见图1。

图1 试验孔平面图Fig.1 Layout plan of experimental boreholes

根据实验井抽水前、后静力触探试验和承载力数据变化,通过实验数据的汇总、分析后获得气动式竖井排渗系统在模袋子坝基础抗地震液化处理的实际效果。静力触探点位设置于4孔试验孔旁7 m处,见图2。

图2 静力触探试验点位图Fig.2 Site map of static probing tests

在抽水前,上述4个试验孔20 m以下深度处承载力接近130 kPa,但20 m以上区域承载力低于130 kPa,为了快速排出20 m深以上区域尾矿水,抽排过程中试验孔内水位埋深控制在18.3~19.6 m以下。14天4个试验孔共计抽水122.5 m3。实验结果如下:

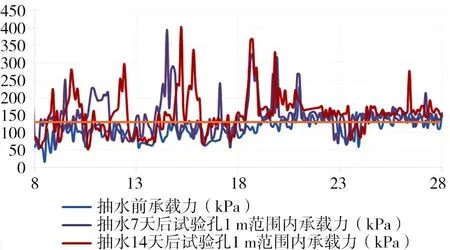

(1)试验孔1 m范围内地基土承载力增长曲线,详见图3。

图3 试验孔1 m范围内承载力增长曲线Fig.3 Growth curve of load-bearing capacity within 1 m of test holes

经过14天连续抽水,试验孔1 m范围内8~28 m深度地基土承载力由110.7 kPa提高到154.6 kPa,平均提高了43.9 kPa,增长率39.7 %。

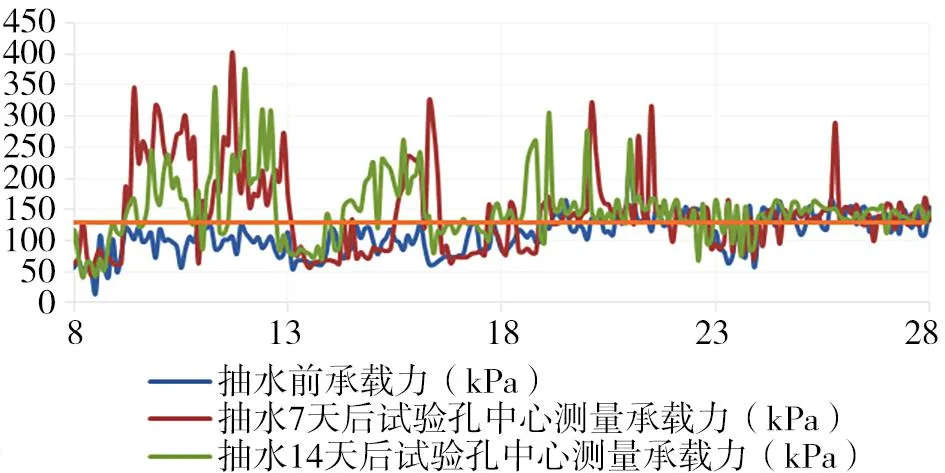

(2)试验孔7 m范围内地基土承载力增长曲线,详见图4。

图4 试验孔7 m范围内承载力增长曲线Fig.4 Growth curve of load-bearing capacity within 7 m of test holes

经过14天连续抽水,试验孔7 m范围内8~28 m深度地基土承载力由110.7 kPa提高到150.9 kPa,平均提高了40.2 kPa,增长率36.3 %。

根据现场实验数据整理分析,气动式竖向排渗系统能够达到模袋加坝区域范围内地基平均强度提高至≥130 kPa以上的目标。

3 结 语

(1)气动式竖向排渗系统在有效降低地基液化处理费用的同时,可提高模袋子坝地基承载力以及尾矿堆积体的抗剪强度,同时解决了地基液化问题,并且不影响后期尾矿堆积子坝的上升。

(2)气动式竖向排渗系统其结构可靠,在后期生产运行期间,亦可以由人工操作控制设备继续使用,极其方便。整个气动式竖井排渗系统能够抵抗并适应一定程度的沉降变形,并且其材料耐腐蚀,抗酸碱盐及氧化能力强,总之,该工艺适应能力强,运用范围广,对尾矿库细粒筑坝具有较好的应用前景。