某型发动机燃油调节器Pn 薄膜异常变形故障分析

2024-01-10肖雪萍陈涛陈洪胡秀强牟春妍襄阳航泰动力机器厂空装驻襄阳军代表室

肖雪萍 陈涛 陈洪 胡秀强 牟春妍/ 襄阳航泰动力机器厂 空装驻襄阳军代表室

1 故障情况

Pn 薄膜安装于某型发动机燃油调节器,作用是保持转速指令控制油腔的压力稳定。Pn 薄膜下腔通低压油,上腔通转速指令Pn 油压。发动机转速增大时,离心飞重通过Pn杠杆使挡板活门关小,回油减小,Pn 薄膜上腔的油压增大;发动机转速减小时,挡板活门开口增大,回油增大,Pn 薄膜上腔的油压减小。挡板活门的开度和发动机高压转子转速一一对应,薄膜上下腔油压差△Pn 和高压转子转速的关系一一对应。Pn 杠杆上的凸台工作时与Pn 薄膜相接触,Pn杠杆控制挡板活门的开度一定,在转速指令控制油腔中,油量的动态变化不影响Pn 油压的稳定,这就要求Pn 薄膜有较好的回弹性。

从2018 年11 月起,外场多次发生在冬季低温条件下发动机试车时起动不成功故障,故障表现为发动机首次试车时空气起动机脱开转速低,分解发现Pn薄膜出现异常变形情况(见图1)。

2 原材料选型分析

2.1 织物选型分析

Pn 薄膜由氢化丁腈橡胶与115 棉织物硫化而成,薄膜再与压板和压板座进行粘接。正常工作时,Pn 薄膜的有效工作面积决定了其反馈的Pn 压力指令能否满足控制精度要求。当有效工作面积不符合设计要求时,将造成Pn 指令压力无法与转速形成对应关系,将出现一定的偏差,从而造成断开起动机准高速偏差。

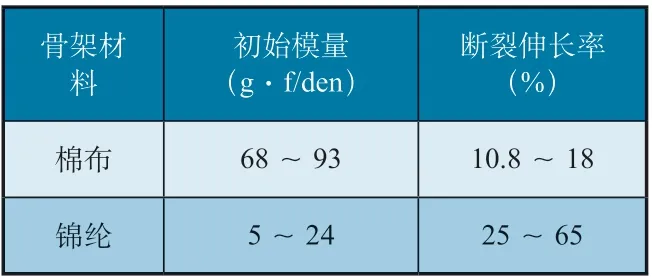

为了让薄膜变形后的有效面积接近设计要求,应尽量减少薄膜的变形。分析薄膜结构可知,骨架层的主要作用是增加薄膜的强度并限制过大的位移变形,因此改进需从薄膜骨架材料入手。查阅相关资料,常用的薄膜骨架织物材料有棉布织物和锦纶织物,两种骨架织物的特性对比见表1。

纤维的初始模量表征为对小延伸的抵抗力,或表征施加一定的负荷给纤维时纤维产生形变的大小。纤维的初始模量值越高,断裂伸长率越小,在施加同样大小负荷时产生的变形越小,即尺寸稳定性较好。由于薄膜主要通过骨架材料进行增强,因此相比棉布骨架,以锦纶织物为骨架的薄膜在受同样负荷的情况下更容易产生变形,尺寸稳定性差。因于薄膜的受力状态与薄膜的面积变化相关,尺寸稳定性好的薄膜在受力状态下变形较小,工作时容积效果变化不明显,因此应用于压力油时的工作稳定性好。

表1 Pn薄膜两种骨架织物特性对比

从表1 可知,锦纶在受同样大小负荷情况下更容易产生变形,即尺寸稳定性不好;在断裂伸长率方面,棉纤维为10.8%~18%,锦纶为25%~65%,表明在同样受力情况下锦纶会产生更高的塑性变形,变形后的回弹性差,不能正常复位。由此可知,以锦纶为骨架的薄膜的尺寸稳定性差,塑性变形较大,这对薄膜的稳定工作不利。因此,锦纶织物不能满足使用要求。

2.2 胶料选型分析

以往的Pn 薄膜材料为普通丁腈橡胶,长期的工程应用表明,丁腈橡胶的使用寿命不能满足使用要求。通过多方面的考核验证,最终选定各项性能更好的氢化丁腈橡胶作为Pn 薄膜的材料。

氢化丁腈橡胶经过选择性氢化处理后,在丁腈橡胶结构中的1,4-丁二烯链节部分被加氢饱和,但仍有少量双键存在;1,2-链节的丁二烯全部被饱和。分子结构式中饱和的亚甲基链使弹性体具有较好的耐热、低温和耐磨性,残留的双键可作为硫黄硫化的交联点,氰基可提供胶料良好的耐油性。由于氢化丁腈橡胶分子结构中不饱和键数量减少,其氧化稳定性比普通丁腈橡胶提高1000倍,在氮气和空气中热降解温度比普通丁腈橡胶提高30 ~40℃,因而氢化丁腈橡胶耐热性和耐臭氧性能比普通丁腈橡胶好得多。

图2 半成品薄膜

3 仿真性能分析

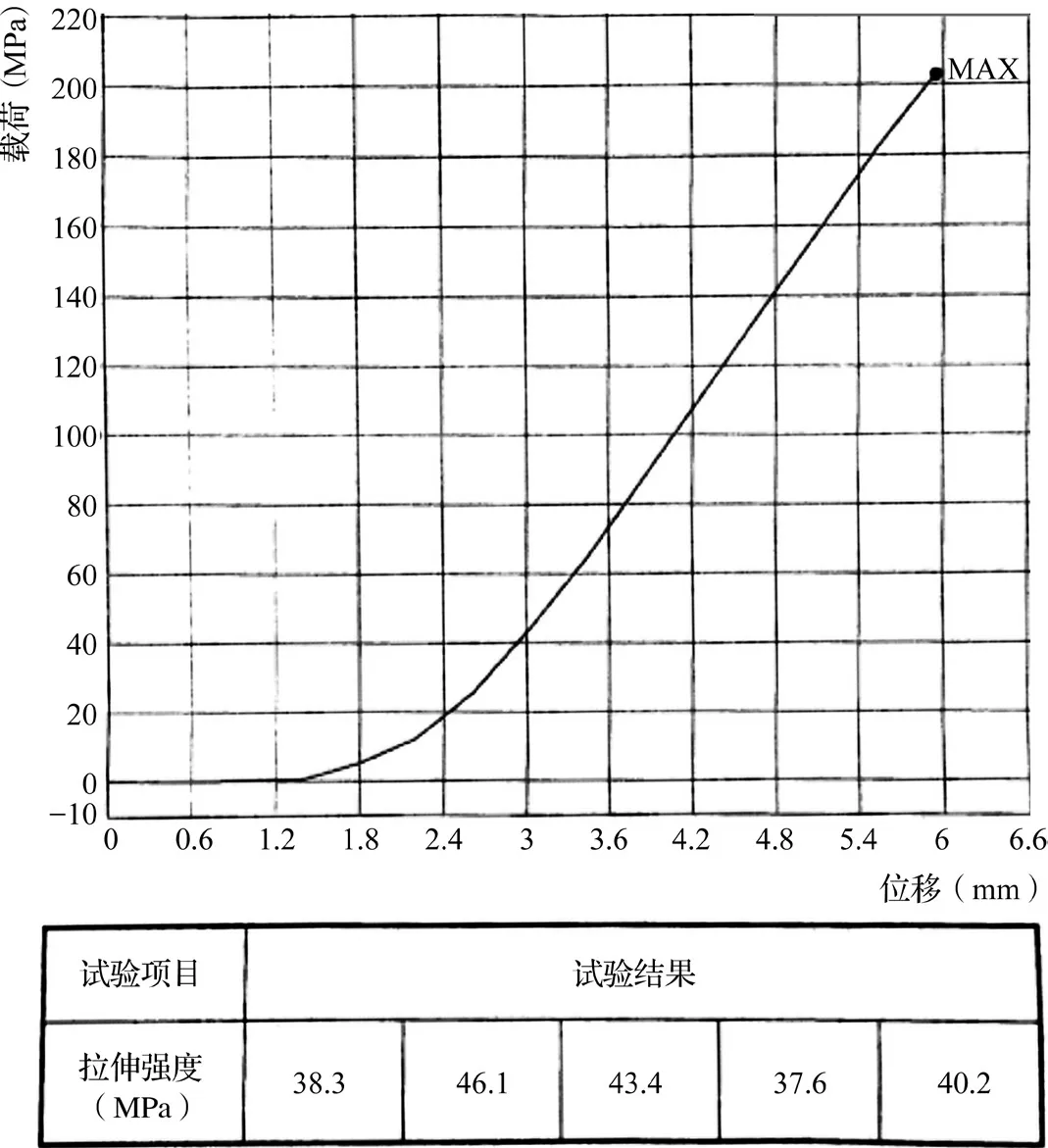

3.1 膜片HBM2-01 应力应变性能

取半成品膜片HBM2-01(图2 中的A)按照GB/T 528 《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行裁剪(图2 中的B),完成氢化丁腈材料应力应变性能试验,得到材料应力应变曲线图(见图3)。

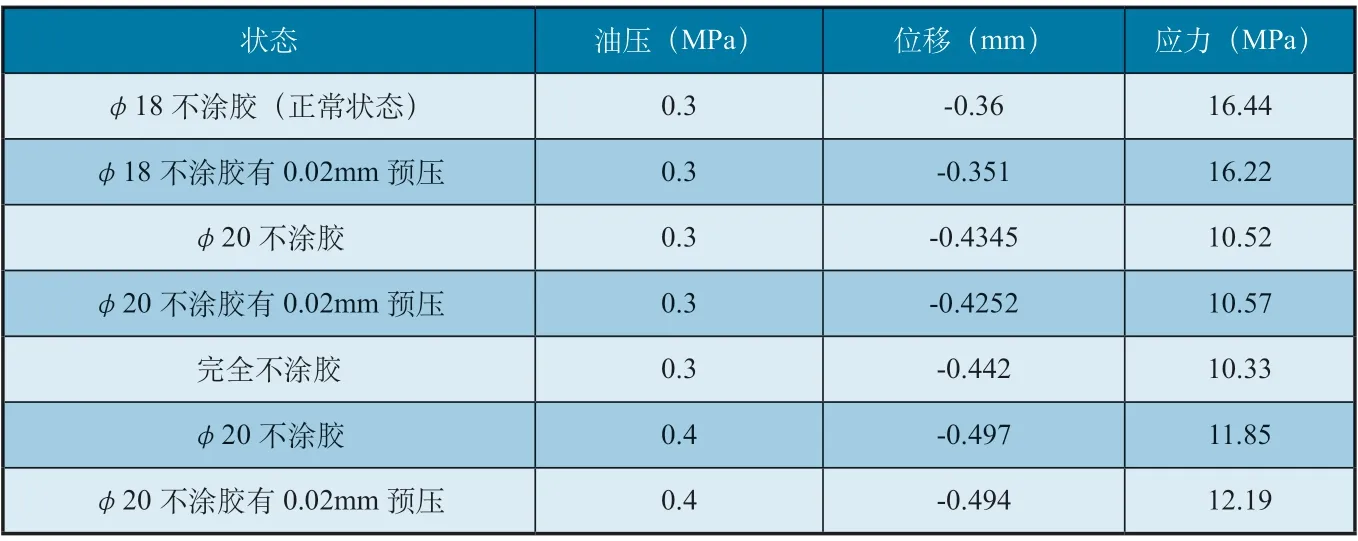

3.2 Pn 薄膜不同粘接状态和不同工况的有限元分析

1)比较Pn 薄膜正常状态(φ18 不涂胶)、φ20 不涂胶和完全不涂胶状态的差异。

2)比较Pn 薄膜在顶杆有预压和没有预压情况下的差异。

3)测算薄膜在位移变化0.5mm 时需要的油压值。

选用φ20 不粘状态与正常状态的Pn 薄膜,分别对有预压和无预压的应力进行比对。通过反向计算,测算在位移变化0.5mm 时需要的油压值,仿真数据统计见表2。

从表2 可以看出,正常状态下,有预压比无预压的位移变小,应力变小;φ20 不粘状态下,有预压比无预压的位移变小,应力略增大;完全不粘状态下,有预压和无预压无差别,应力比其他状态都小;行程为0.497mm 和0.494mm 时,需要的油压均为0.4MPa。总结来说,有预压比无预压的应力小,有预压有利于工况;φ20 不粘比正常状态的应力小,φ20 不粘状态有利于工况。

4 实物性能验证

图3 应力应变曲线

表2 仿真数据统计

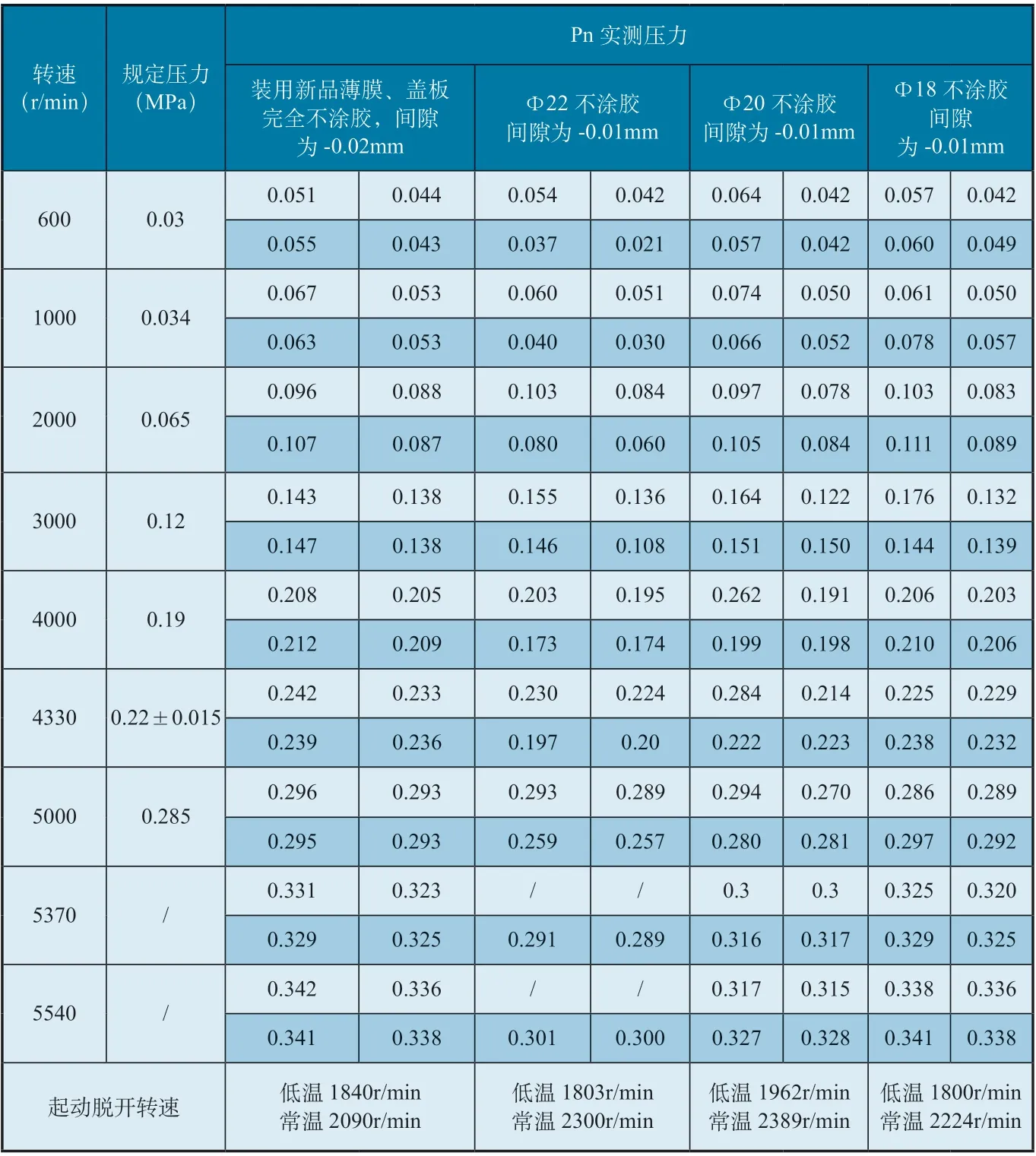

表3 Pn压力数据表

根据仿真试验结论,加工φ22 不涂胶、φ20 不涂胶、φ18 不涂胶、完全不涂胶4 种状态的Pn 薄膜进行脉冲试验,测试在不同转速状态下Pn 压力、起动脱开转速的性能,两次试验结果见表3。试验条件为-30℃冰冻24h 后。

从以上试验数据可以得出,4 种状态的Pn 薄膜的性能与仿真试验分析的结论相吻合,φ20 不涂胶的性能有利于工况。该研究结论作为参考借鉴,本文按照设计图样涂胶(φ18),提高粘接工艺质量。

5 粘接工艺改进

Pn 薄膜组件的结构是两面涂胶与压板和压板座进行粘接,由于Pn 薄膜外形为矩形,且Pn 薄膜组件的4 个安装孔为冲压成型,存在毛口和锐边现象,这些瑕疵有一定概率割裂并撕裂织物和橡胶,同时若压紧时受力不均匀,部分过度压紧部位薄膜的橡胶材料会产生不可逆的变形而凸进膜片的工作区域,造成薄膜的工作特性偏离设计状态。因此,结合故障件变形情况即Pn 薄膜的工作面均有较大变形,决定增加4 个安装孔及外廓涂胶工艺,不仅提高Pn 薄膜受力的均匀性,还能提高Pn 薄膜工作的稳定性,同时外廓涂胶可以提高压板、压板座和Pn 薄膜的粘接强度,防止因压板和压板座产生错位导致的骨架材料损伤问题,从整体上提高Pn 薄膜组件工作稳定性。

工装夹具改进方面,一是薄膜打磨工艺要求使用压板座固定打磨,操作者设计了专用打磨工装和冲子工装,并用胶带保护非涂胶区域。二是涂胶作业时按顺序进行涂胶,为保证涂第一遍和第二遍的干燥时间相同,制作带序号钢板,保证涂胶干燥时间一致。三是组合压紧时将薄膜组合件放入专用工装压紧,增加固定销,防止偏移。四是改进碾压工装,防止滚压10 次出现不均匀。固化XY502 胶黏剂搅拌方法、固化薄膜打磨转速,增加吹砂压力和砂粒粒度要求。

6 结论

该Pn 薄膜异常变形由多方面因素共同影响造成。按照本文方法加工Pn薄膜后,自2019 年11 月至今,薄膜发生异常变形故障共5 起,其中2020 年3 起,2021 年1 起,2022 年 初 至11 月零起,改进效果明显。建议:若薄膜在15℃ 以下低温贮存,装配前应整体回温至20℃左右;若发动机在10℃ 以下存放,起动前用热风预热。