火电机组阀门用410阀杆失效分析

2024-01-10罗汝凯李乐宇邓志伟彭文屹刘华伟

程 志,檀 婷,罗汝凯,马 力,李乐宇,邓志伟,彭文屹*,阎 军,龚 毅,刘华伟

(1. 南昌大学物理与材料学院,330031,南昌;2. 上海融诺实业有限公司,201612,上海;3. 江西德普矿山设备有限公司,334604,江西,上饶)

0 引言

在火电机组项目中,阀门是非常重要的核心设备。各种不同结构的阀门应用到机组的给水系统、主蒸汽再热系统和辅机系统设备中。阀门的主要作用是控制管道中主蒸汽的流向、流通面积,从而控制汽轮机和发电机的运行效率[1]。阀杆零件常常处于高温高压的工作环境,承受的载荷也较大。阀杆的失效会直接导致阀门无法正常工作,情况严重时,还可能导致机组非正常停机,造成的经济损失和安全事故不能忽视。因此,针对阀杆零件开展失效分析研究对保障机组的供电效率和供电安全具有非常重要的作用[2]。

当阀杆发生失效时,一般对失效阀杆的使用工况和服役历史进行现场调查并记录事故现场的详细情况。首先,将失效的阀杆拆解清洗保存,并进行宏观观测。先使用有限元软件对失效阀杆的结构应力做模拟分析,通过模拟零件的结构和应力分布,分析阀杆材质、选型、结构设计和应力分布是否能够满足使用工况的要求[3]。再通过理化检测对阀杆进行成分检测、组织结构和力学性能检测,判断阀杆材料的成分和性能是否满足设计要求。最后,综合模拟分析和检测结果判断失效的原因,并提出相应的改进意见[4]。

本文采用有限元模拟和理化检测的方法,针对火电机组主蒸汽阀用410不锈钢阀杆的断裂进行失效分析,并提出改进措施,为该零件的设计与使用提供建议。

1 失效阀杆的分析方法

1.1 有限元模拟分析

对已失效的410阀杆做有限元模拟分析,可计算出应力、应变的分布情况,分析阀杆是否由于材料强度或外部载荷过大等原因导致的失效。并为失效分析研究提供数据支持,进一步指导阀杆的设计和使用维护[5]。

1.2 理化检测试样制备和检测

1.2.1 试样制备及显微组织观察 使用切割机将阀杆沿着垂直阀杆断口5 mm处切下,切割完成后,将试样表面清洗干净。首先,用洗涤剂和水清洗,清洗后用乙醇进行去污处理,以确保试样表面没有油污和灰尘等杂质。最后,使用70%乙醇和30%硝酸混合溶液进行腐蚀处理,流水冲洗并吹干后再对试样采用JEOL JSM-6390A扫描电子显微镜进行检测,观察试样的晶粒、组织结构和缺陷的情况。

1.2.2 化学成分分析方法 从断裂阀杆直段上距离断口20 mm处,依据GB/T 222—2006和GB/T 223.3—1988标准对阀杆使用Z—2000型化学成分分析仪对其化学成分进行分析。

1.2.3 力学性能测试方法 根据《GB/T228—2002金属材料拉伸试验第1部分:室温试验方法》对阀杆进行拉伸试验。从阀杆外表面到中心位置沿阀杆轴向取3个试样进行测试。测试仪器为AG-XPLUS型万能试验机,拉伸速率为5 mm/min。

2 阀杆失效分析

2.1 失效阀杆的基本情况

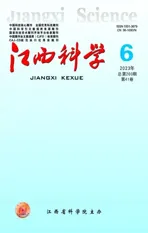

某电厂1×1 000 MW超超临界机组使用的主蒸汽阀门为某进口品牌的DN150 mm楔形双闸板闸阀,工作介质是过热蒸汽和水,工作压力为30.34 MPa,工作温度372 ℃,阀杆材料为美标ASTM 410马氏体不锈钢(与国标牌号的1Cr13不锈钢相当)。该闸阀在运行3年后一次检修过程中发现负荷异常,对该闸阀解体维修后发现阀杆螺纹底部和退刀槽连接部位发生断裂,阀杆断裂处无明显的塑性变形(图1)。

由于该主蒸汽闸阀采用的是楔形闸板结构,使得开阀时需要比关阀时提供更大的扭矩才能将闸板提升。针对这种情况,一般在设定电动执行器时,将电动执行机构的开阀扭矩和关阀扭矩进行分开设置,开阀扭矩比关阀扭矩设定值大30%左右,以保证阀门能够正常开启[6]。如果阀门电动执行器的关闭扭矩和转速设置过大,容易导致闸板和阀座的楔形表面发生卡涩,在阀门打开时需要执行机构提供额外的扭矩。另外,过大的扭矩还会导致阀杆变形或断裂。

2.2 有限元分析(FEA)

该失效闸阀的执行机构设定扭矩值为70 Ft-lbs并通过减速比为6:1的减速箱给阀杆提供420 Ft-lbs的扭矩。所以,在进行有限元模拟分析时先对阀杆下端凸台施加固定约束,上端螺纹处施加420 Ft-lbs扭矩值。定义阀杆材质后对其进行网格划分[7]。

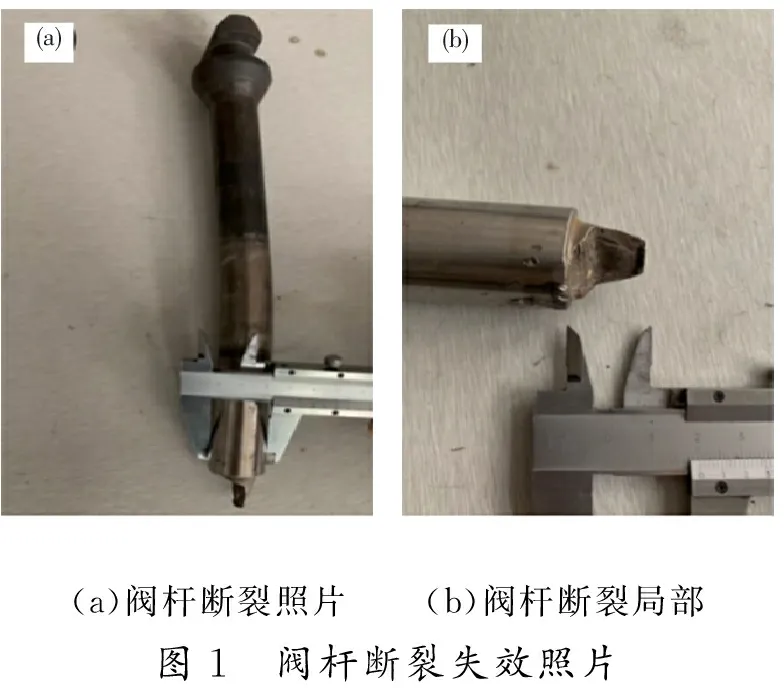

材质、约束条件和载荷设置好之后运行计算,运行的结果分别以应力值和应变量显示,得到的阀杆应力和应变分布图,如图2所示。阀杆零件的最大应力(Von Mises)值为56.82 MPa,最大应变(ESTRN)值为0.251 mm。最大应力和应变区域均为阀杆螺纹底部退刀槽处。

经过上述有限元分析结果得出:当阀杆处于正常工作状态时,阀杆螺纹底部退刀槽处为阀杆结构应力集中区域,阀杆最大应力和最大应变均发生在该部位。正常工作状态下阀杆最大应力约为56.8 MPa,远小于阀杆材料许用应力164 MPa。有限元模拟分析结果表明阀杆在正常运行状态下应力远小于材料的许用应力。

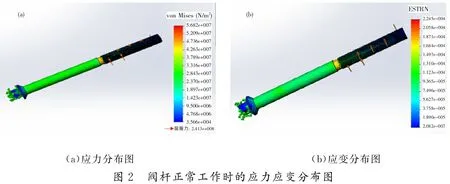

但是,如果遇到阀门卡涩或者电动执行机构设置不当时,执行器的最大输出扭矩可以达到180 Ft-lbs,此时阀杆上端螺纹的传动扭矩值将增大至原来的3倍左右,即1080 Ft-lbs。重新用Simulation对阀杆零件进行应力模拟后得出:阀杆退刀槽处的应力值约为172 MPa。该值已经超过标准规定的阀杆最大许用应力164 MPa,非常接近阀杆材料的屈服强度(应力应变分布如图3所示)。

电动闸阀在运行过程中由电动执行机构向阀杆施加扭矩,如果电动执行机构的扭矩设置不当使得阀杆所受的扭矩超出了其承载能力就会导致断裂。本次断裂失效的410阀杆的最大承载应力在阀杆螺纹底部退刀槽处,如果将电动执行器的扭矩设置到最大值180 Ft-lbs时,阀杆退刀槽位置所受的应力值已经超出标准规定的许用应力。在突然打开或关闭阀门时会引起阀杆受到冲击载荷,特别是在高速流体流动的状态下,这种冲击负荷可能使阀杆产生过载断裂[8]。

2.3 断口处化学成分分析

从断裂阀杆直段上距离断口20 mm处,采用MAX 07-F型直读光谱仪对阀杆化学成分进行分析。阀杆材料化学成分实测结果见表1,材料各元素的含量均满足ASTM A182标准的要求。

表1 阀杆零件断口化学成分(wt%)

2.4 断口微观形貌分析

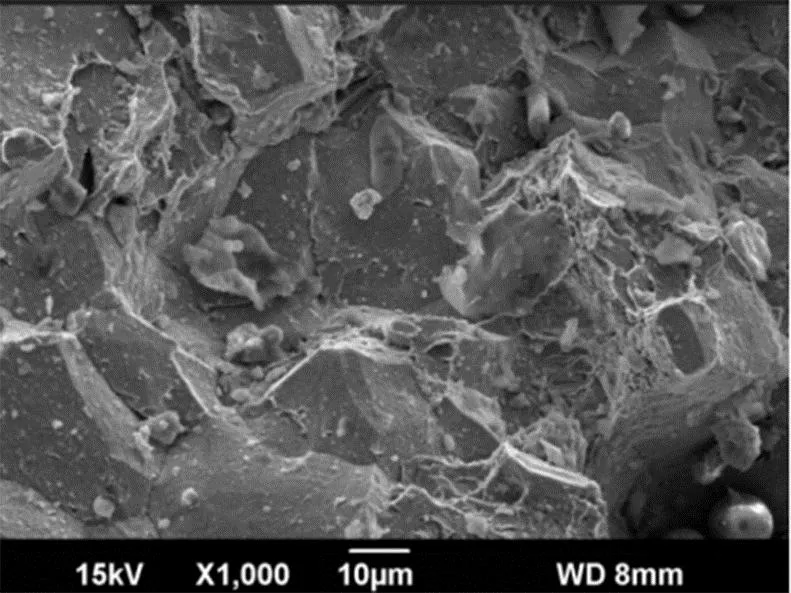

采用JEOL JSM-6390A型扫描电子显微镜对切割后的阀杆断口进行观察,如图4所示。

图4 断口形貌SEM图

对阀杆断口部位进行扫描电子显微观测可以发现,断口属于解理断裂特征的层片状形貌和台阶状花样。断口是材料受应力作用沿着晶界表面发生分离,裂纹扩展速度快,塑性变形小[9]。证实了前面关于此次断裂是由于应力过大而导致的脆性断裂的猜测。

2.5 材料的机械力学性能测试

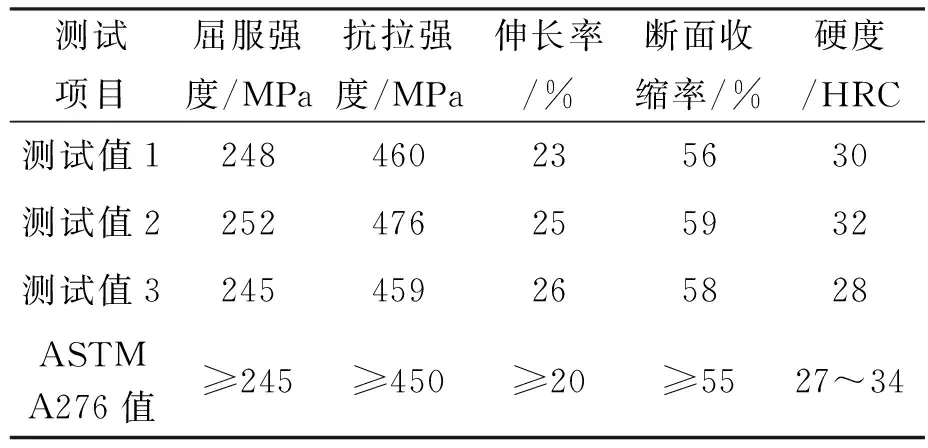

根据《GB/T228—2002金属材料拉伸试验第1部分:室温试验方法》对阀杆进行拉伸试验。从阀杆外表面到中心位置沿阀杆轴向取3个试样进行测试[10],测试的结果见表2。测试结果表明该零件的屈服和抗拉强度、硬度、伸长率和断面收缩率都满足标准ASTM A276的要求。

表2 阀杆零件的机械性能测试结果

3 分析失效原因及改进措施

3.1 判断阀杆失效的原因

首先,对失效的410阀杆外观进行观察后发现,该阀杆断口处无明显的塑性变形,初步判断阀杆可能是因承受的应力过大而发生的过载断裂。对阀杆进行化学成分分析和性能测试的结果表明材料成分符合标准要求。再对阀杆零件进行微观形貌观测后发现,阀杆断口处并没有明显的缺陷,断口处呈现层片状的形貌和台阶花样,阀杆的断裂形式为脆性断裂。通过模拟执行器设置错误时阀杆的应力分布可以发现,阀杆承受的应力已超出了标准规定的许用应力值,且该值非常接近材料的屈服强度。因此,判断该410阀杆断裂失效是在执行机构错误设置和阀杆退刀槽应力集中两方面的综合作用下导致的。

此类零部件的失效应从对电厂操作人员的培训和改善阀杆零件的结构入手,从结构上减少应力集中部位对零件性能的影响,提高阀杆材料的强度和表面硬度。另外,对于电厂的运行人员进行操作指导,根据每个阀门不同的结构特点合理地设置和使用,防止因误操作或不当使用造成阀门零部件的损坏[11]。

3.2 改进方法

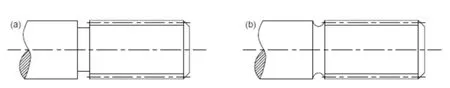

阀杆零件因设计尺寸和零件配合的要求,往往需要一些过渡截面、沟槽和圆角等结构,但在满足零件结构尺寸的前提下,可通过改善结构布局来降低上述部位的应力集中情况[12]。将阀杆轴退刀槽的形状由直角过渡改为“U”型过渡,退刀槽形状修改前后的结构,如图5所示。

(a)原形态 (b)改进后形态图5 退刀槽形状修改前后示意图

另外,闸阀阀杆属于承载载荷较高的阀门零件,在传动闸板时需不停地做往复运动,阀杆在运动过程中不可避免地与盘根接触摩擦,与流体介质产生冲刷。常见的做法是通过对阀杆零件进行渗氮处理来进一步提高阀杆的强度和表面硬度,以提高阀门的使用性能延长使用寿命[13]。

3.3 阀杆表面渗氮处理后的硬度和耐磨性对比

用10 gf的载荷测量渗氮后阀杆试样的横截面显微硬度,在氮化层表面的硬度值可以达到1 470 HV10gf。在深度5~10 μm处硬度值下降到1 360 HV10gf,该区域为膨胀马氏体。在10~16 μm区域范围内,由于膨胀马氏体相中的氮含量减少,硬度值随之下降。在深度25 μm以后,硬度逐渐接近回火马氏体基体的硬度,硬度值约为420 HV10gf。

图6(a)和(b)分别显示了未处理的阀杆和氮化处理后的阀杆磨损痕迹。磨损表面的比较显示了处理前和处理后的阀杆不同的磨损行为,未经过处理的阀杆表面受到了比较严重的磨损,且表面可以观察到磨损的碎片和较为严重的划痕和粘附物。

图6(a)中可观察到比较明显的磨损沟槽和划痕,并且磨损轨道内有比较明显的塑性变形,属于比较典型的犁头磨损机制。图6(b)可观察到氮化后的阀杆表面产生了一个光滑的氧化层,磨损表面只是显示出光滑的表面和轻微的磨料磨损[14]。未经过氮化处理的试样的磨痕宽度为0.55 mm,大约为处理后试样的2倍。氮化试样的磨损重量损失也较小,约为未氮化处理试样的3%左右。氮化试样的摩擦系数为0.65,而未氮化处理的试样的摩擦系数约为0.8。氮化试样的摩擦系数非常稳定,而未经过处理的试样的摩擦系数在磨损过程中会逐渐增加。因此,氮化处理可改善410不锈钢表面的磨损性能[15]。

4 结论

失效410阀杆的组织成分和性能可满足使用要求,断裂是由于电动执行机构设置不合理和应力集中导致的,该失效应从正确设置阀门电动执行机构入手,改善阀杆退刀槽处结构避免应力集中现象。另外,对比410阀杆渗氮前后的硬度和耐磨性可发现:渗氮后的阀杆表面层可获得硬度和化学稳定性更高的氮化层,渗氮工艺可明显提高410阀杆的表面硬度和耐磨性,从而增强火电机组阀门设备的寿命和使用安全性。