聚能预裂爆破方法在高速公路路基边坡开挖的关键技术研究

2024-01-10唐云峰粟琼林李庆昌唐睿哲

唐云峰,粟琼林,李庆昌,唐睿哲

(广西工程技术研究院有限公司,广西南宁 530200)

0 引言

在高速公路路基边坡施工过程中,爆破工艺不仅要破碎和崩落作用岩石,而且要保留设计保护的岩石[1]。预裂爆破可以减少开挖作业面超挖和欠挖,降低作业面破坏程度,形成光滑的开挖轮廓面[2]。因此,预裂爆破被广泛使用于爆破工程中,但是在目前采用的预裂爆破装药技术通常在炮孔内直接填装药包,一般使用不耦合装药[3]。药卷无聚能装置,无法实现炮孔连线处岩体裂纹的劈裂贯通,无法形成光滑的预裂面,实际爆破效果与预期效果不符[4]。目前,针对预裂爆破的装药结构优化,通常是在实际施工中进行多次试爆,然后根据试爆结果设计和调整装药结构。该方式不仅耗费人力和财力且缺乏一定的科学性,还严重影响爆破工程进度[5]。基于此,本文对聚能预裂爆破方法的关键技术进行研究,利用聚能槽装药在预裂面形成能量射流的集聚,实现孔壁连线处裂纹的贯通。

1 工程概况

天峨—北海公路巴马至平果段(巴马至羌圩)三分部K29+255~K29+400 路基爆破点,位于广西大化瑶族自治县乙圩乡坡连正南方,设计路线大致呈北—南走向,属深挖方路堑段,长度为150 m,开挖高度为32 m,设计公路采用整体式路基以全路堑的方式从山坡中上部通过。边坡坡形采用台阶式,各级边坡都按照1∶0.75 的比例进行放坡,每级坡高4~8 m。路基主线为北—南走向,北面为主线的岩滩水库大桥。爆破点北面和西面都有民房,爆破点距离北面的那乙圩乡坡连屯民房最近为70 m。爆破点南面为山地,植被以桉树和杂草丛为主。项目1 000 m 范围内没有设置铁路,爆区周边无地上和地下管线。预计爆破工程量约14万m3。

边坡区属剥蚀丘陵地貌,地形起伏较大,自然斜坡坡度为10°~30°。根据地质调绘揭示,边坡表层多覆盖第四系坡残积粉质黏土,硬塑状,局部混碎石,层厚1.5~5.0 m;下伏基岩主要为三叠系中统百逢组(T2b)地层,边坡岩性主要为泥质粉砂岩,薄~中厚层状构造,强风化状态为主,局部风化不均匀,节理发育,岩体破碎,层厚8.0~14.0 m;中风化岩层埋藏较深;边坡岩层产状为304°/SW∠35°(214°∠35°)。

2 聚能预裂爆破方法的机理及特点

2.1 聚能预裂爆破方法的机理

通过沿聚能槽方向的高能射流,加强切槽方向岩体的裂缝形成,降低非设定方向的应力作用。爆炸时,由于在聚能槽处产生的应力集中,高温、高压爆轰产物形成高能射流,对称聚能槽连线上形成的裂隙不断扩展,最终岩体的开裂方向符合设计方向[6]。爆炸产生的应力波先从聚能槽处卸载,对爆炸过程中产生的巨大能量有一定的缓冲和抑制作用,使传递到孔壁上的应力急剧降低,降低应力对炮孔壁的破坏作用。相邻炮孔产生的裂纹得以贯穿,最终形成较普通预裂爆破更为光滑的控制面。

利用预先加工好的强约束聚能管制作聚能药包,并将其放入炮孔内,使两孔连线方向与聚能槽开口方向一致。在双向聚能槽切槽连线方向上,炸药爆轰产物运动速度最大,炮孔内冲击波和应力波沿着切槽方向优先积聚释放,射流作用于切槽方向的孔壁上,岩体沿炮孔连线开始破裂,径向预裂缝与聚能槽开口方向一致。双向切槽结构的强约束和不耦合介质的存在不仅能形成炮孔连线上的高能射流,而且弱化了爆轰产物对两侧孔壁的作用,侧向孔壁裂纹不明显,维持了围岩的稳定性。

目前,普通二号岩石乳化炸药的殉爆距离一般不大于3 cm,通过在聚能药卷尾部加装聚能穴,将其殉爆距离提升至30~40 cm,从而摆脱预裂爆破在间隔装药时必须使用导爆索的困境,减少火工品的使用。

2.2 聚能预裂爆破方法的特点

2.2.1 聚能管参数

聚能管管壁形状为“D”形,管长30 cm,管壁厚2 mm,采用抗静电阻燃的特种塑料管[7]。“D”形管壁截面宽度为24.18 mm,截面长度为28.35 mm。“D”形管壁两边有对称的凹槽,称为“聚能槽”。聚能槽顶角为70°,聚能槽到聚能管顶部的距离为17.27 mm。

2.2.2 聚能药卷制作

聚能预裂爆破装药前需要使用常规炸药、聚能管、聚能罩制作聚能药卷。聚能药卷的制作步骤如下:①取1 节ϕ32 mm 的药卷,用小刀把药卷从中间切成2 节。②把聚能管两端分别插入切好的药卷中。③用小刀把药卷一端的金属环切掉,装上聚能罩。

2.2.3 聚能药卷装填

将聚能药卷按照30 cm 的间隔绑扎在竹片上送入炮孔,竹片长度与炮孔深度相同,此外需要注意以下几点:①采用反向起爆,通过聚能药卷的聚能罩殉爆。②聚能药卷的聚能罩需朝向孔口。③绑扎药卷时保持同一条竹片上的聚能药卷的聚能槽的方向一致,送入孔内后,需调整好每个炮孔的聚能槽方向,保持其与边坡线平行。

3 聚能预裂爆破方法的关键技术研究

3.1 方案设计

3.1.1 爆破参数设计

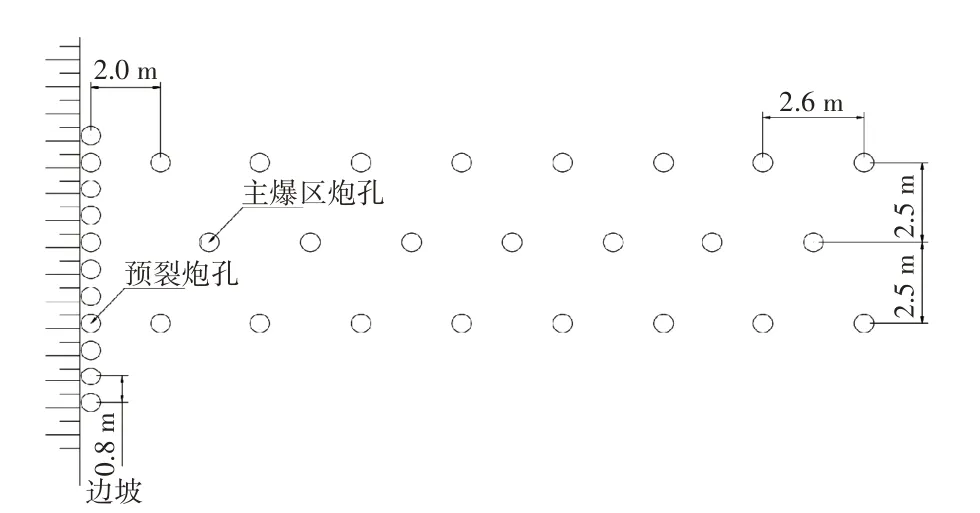

使用潜孔钻钻孔,孔径为ϕ90 mm。炮孔布置时沿平台垂直钻孔或倾斜钻孔,炮孔朝向及最小抵抗线方向要避开民房等保护对象,台阶高度一般取5~10 m,最高不超过10 m;下文以台阶高度为6 m进行设计。装满结构参照图1,炮孔布置平面图如图2所示。

图1 装药结构

图2 炮孔布置平面图

(1)孔径d=90 mm;台阶高度H=6 m(具体根据边坡高度而定);W=(25~40)d=(25~40)×0.09=2.25~3.6 m,取W=2.5 m;炮孔间距:孔距a=2.6 m;炮孔排距b=2.5 m;炮孔超深h=0.6 m;炮孔长度L=H+h=6+0.6=6.6 m;炸药单耗要结合爆破点岩石硬度及施工经验,取q=0.35 kg/m3;单孔装药量Q1=qawH=0.35×2.6×2.5×6=13.65 kg ,取14 kg(边坡上第1 排);Q2=kqabH=1.1×0.35×2.6×2.5×6=15.02 kg ,取15 kg(边坡上第2排及以后);其中:Q为单孔装药量(kg),q为炸药单位岩石体积消耗量,取q=0.35kg/m3(根据爆破实验适当调整)。

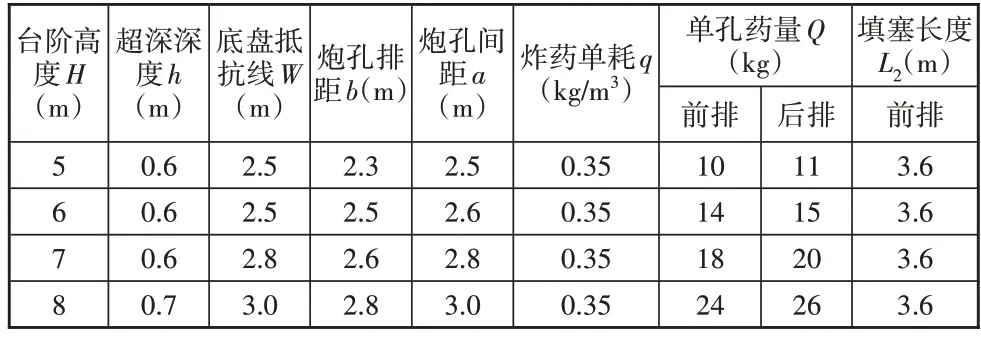

(2)布孔方式采用梅花形布孔,填塞长度根据《爆破安全规程》中“应大于装药顶部抵抗线与底盘抵抗线平均值的1.2 倍”的规定,即h=1.2×(W+b)/2=3.6 m,实际取≥3.6 m;深孔控制爆破最大单段药量根据爆破点与保护目标的距离确定。深孔控制爆破在不同台阶高度下的爆破参数值见表1。

表1 深孔控制爆破参数表

3.1.2 聚能预裂爆破参数设计

孔径d取90 mm;孔间距S=(8~12)d,取S=0.8 m。预裂孔采用倾斜孔,炮孔倾角为最终台阶坡面角,预裂炮孔一般不超深,则炮孔深度L=6.5 m;线装药密度范围为L线=250~500 g/m,取L线=300 g/m;填塞长度Lt=(10~20)d,取15d=0.5 m;装药长度LC=LLt=6.5-0.5=6.0 m;单孔装药量Q=LC×L线=6.0×300=1.8 kg;采用不耦合装药,聚能药卷按照30 cm 的间隔绑扎在与炮孔深度相同的竹片上送入孔内,每节聚能药卷重量为0.3 kg。

3.1.3 起爆网络设计

根据公安部门的监管要求,普通的露天爆破使用数码电子雷管起爆网路[8]。数码电子雷管实现精确控制的关键在于其微型电子芯片,它不仅能控制通往引火头的电源,还极大地提高了延时精度。在爆破开始之前,应根据现场试爆情况适当调整爆破网路分段段位。

项目采用电子数码雷管起爆网络,主爆区炮孔采用逐排起爆方式,每排设置10 个炮孔,每次起爆3排,一次爆破单段药量控制在0.25 t 以内,排间的延时间隔为50 ms;预裂炮孔先于主爆区炮孔100 ms 起爆。为保证预裂爆破效果,预裂孔之间不设置延时,同时起爆,每次超前主爆区炮孔4~5个炮孔。

3.1.4 爆破有害效应分析计算

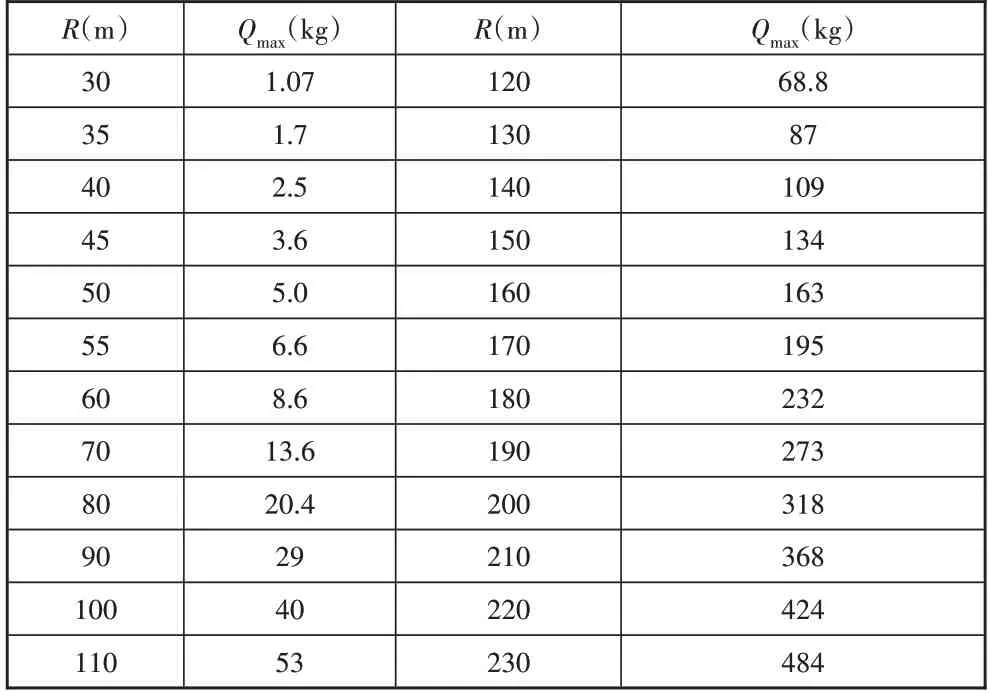

爆破振动、爆破飞散物是主要的危险因素,在临近民房时爆破项目中,爆破冲击波及爆破有害气体有可能引发安全事故[9]。爆破振动安全距离公式如下:

在公式(1)和公式(2)中:R为爆破振动安全距离,m;K为与爆破地在地形有关的系数;V为爆破安全振动速度,cm/s;α为衰减指数;Q为最大单段药量,kg。

爆破地震安全速度根据《爆破安全规程》(GB 6722—2014)的规定,取V=2 cm/s,考虑民房的使用年限及其他影响因素,实际取V=0.9 cm/s。根据《爆破安全规程》(GB 6722—2014)中的规定,取K=200,α=1.6,Q=R3×(0.9/200)1.875。

该项目的保护对象主要是民房,取V=0.9 cm/s计算,爆破时保护对象的安全距离及允许的最大单段药量表见表2。控制爆破最大单段药量不得超过20.4 kg。因民房和爆破点存在一定的高度差,因此开展监测时候应该将高度差考虑进去[10]。在靠近民房地段的路基开展爆破施工时,应先进行爆破振动监测,对实测数据进行整理和回归分析,求出K和α值,使爆破振速控制在《爆破安全规程》(GB 6722—2014)规定的范围内。

表2 爆破时保护对象的安全距离及允许的最大单段药量表

3.2 施工工艺

聚能预裂爆破施工主要包括爆破设计、测量放线、钻孔、钻孔质量检查、装药与堵塞、连接起爆网络、起爆、通风、爆破效果检验与安全检查等,具体流程如图3所示。

4 聚能预裂爆破方法的应用效果

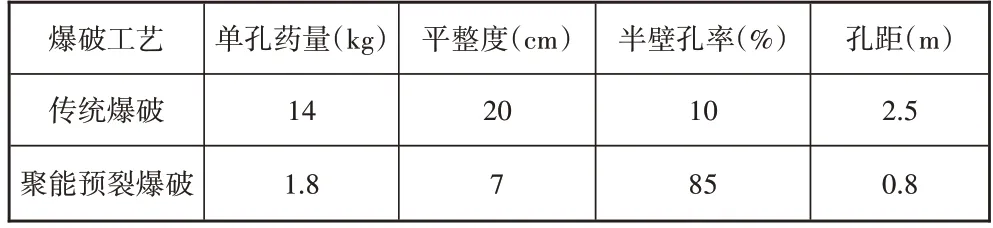

4.1 技术效果

采用聚能预裂爆破方法,符合《土方与爆破工程施工及验收规范》(GB 50201—2012)规定的正常尺寸标准。预裂缝宽度为10 mm 左右,预裂缝沿炮孔中心线贯穿。当边坡开挖后,未出现边坡垮落、溜肩现象,聚能预裂爆破对预留岩体破坏作用小,有利于保护高速公路边坡。从边坡坡面平整度来看,其平整度均小于15 cm,符合验收规范要求;对比传统爆破边坡,聚能预裂爆破边坡坡面更平顺,可活动碎石较少。坡面半孔率计算如公式(3)所示:

其中:η为坡面半孔率;l0为检验区域残留炮孔长度,m;L0为检验区域预裂炮孔长度,m。

通过计算,聚能预裂爆破后的边坡η2=85%,传统爆破后的边坡半孔率η1=10%,聚能管的预裂爆破边坡半孔率远高于传统预裂爆破。边坡平整度和半孔率成果见表3所示。

表3 边坡平整度和半孔率成果

4.2 经济效果

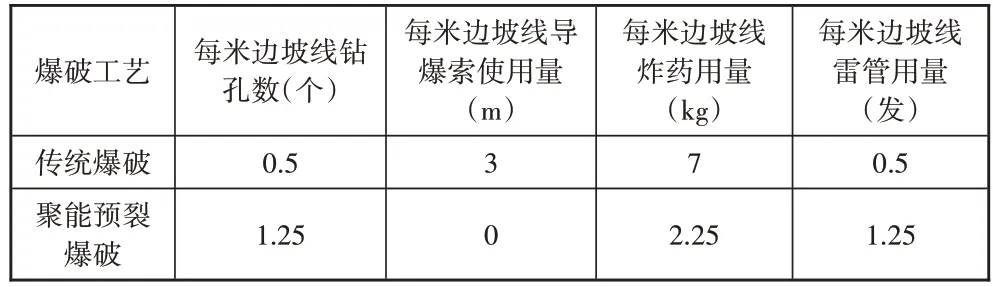

在经济效益方面,聚能预裂爆破具有较大的优势,主要体现在提高生产效率、节约爆破器材、降低边坡人工机械施工成本等方面,与传统爆破的经济效益对比见表4。

表4 经济效益对比

5 结论

本文以天峨—北海公路巴马至平果段路基边坡开挖项目为例,总结聚能预裂爆破方法的应用优势。

(1)聚能预裂爆破方法解决了高速公路边坡爆破施工容易出现的超欠挖问题,提升爆破后的半壁孔率,降低边坡不平整度,提高路基边坡爆破一次成型率。

(2)在相同边坡长度的前提下,采用聚能预裂爆破,能够降低单孔药量,增大边坡预裂孔孔距,取得优于传统爆破方式的爆破效果。

(3)在聚能药卷尾部安装聚能穴,实现在间隔装药的情况下,能够不依赖导爆索进行殉爆,减少爆破器材的使用。相比传统爆破,聚能预裂炮孔装药量极少。