软磁传感器在新能源电动汽车电池测温报警中的应用*

2024-01-10邓欣伟刘丽娜

邓欣伟,刘丽娜

(沈阳理工大学,辽宁沈阳 110159)

0 引言

随着全球对环境保护和气候变化关注度的提高,新能源电动汽车逐渐成为替代传统燃油车的重要选择。电动汽车的主要优点是结构简单、动力性好、噪声低,并且使用清洁能源,可缓解能源短缺的压力。但是,电动汽车技术还未成熟,其中电池技术是限制其发展的主要因素之一。电池问题具体表现为续航里程短、充电慢、性能受季节影响大。此外,电动汽车还存在安全性不可控的问题,汽车在行驶过程中,由于空气气流的作用,电池处于散热状态[1],而当汽车熄火后,散热系统立即停止工作,导致电池在高温状态下容易发生自燃现象而引起严重的后果。因此,控制电动汽车电池内、外的温度格外重要。目前,电动汽车主要采用测量电池表面温度与检测冷却系统相结合的方案解决电池高温的问题,各汽车厂商也针对此问题进行技术研发。例如,“比亚迪”在“海豚E3.0”型号的电动汽车上尝试应用集成的热泵技术,并且在刀片电池上采用和PHEV(插电式混合动力汽车)电池一样的直冷直热技术;“特斯拉”集成化的阀岛方案大规模集成冷媒回路,阀岛结构把制冷剂回路的大部分控制组件进行集成,分成电动压缩机、前端模块、热管理集成模块、车内冷凝器和蒸发器,并且通过电驱动系统进行软件控制。但是,各汽车厂商对异常驾驶环境下电池高温报警的方案仍存在不足[2]。本文采用软磁传感器报警装置监控电池内、外表面的温度值,电池温度超预警上限即自动报警,避免自燃事故的发生,提高了电动汽车的安全性,为人们的生命和财产安全提供保障。

1 研究方案和设计原理

1.1 研究方案

目前的电动汽车正向高度智能化方向发展,增加了许多新功能,电动汽车对高精度、高可靠性的各类传感器的需求日渐突出。其中,电池测温传感器是电动汽车技术发展中面临的主要挑战之一。通常,电池的工作温度范围在20~45 ℃,过高或过低的温度都可能导致电池性能下降,特别是在高温环境下,电池内部的化学反应会加速,致使电池老化速度加快,从而降低电池容量和续航里程。高温还会提高电池的故障率和发生火灾的风险,对驾乘人员和车辆的安全构成潜在威胁。为解决这些问题,电动汽车制造商开始采用高温报警系统。高温报警系统可通过温度传感器监测电池的温度并在温度超过安全范围时发出警报,提醒驾驶员及时采取行动,如停车休息或充电,以降低电池的温度。

高温报警系统设计的关键在于温度传感器的准确性和可靠性。温度传感器应能准确地测量电池内部和外部的温度,同时具备精度和稳定性高、寿命长的特点。市场上有多种类型的温度传感器可供选择,包括热敏电阻传感器、热电偶传感器及红外线传感器等,不同的传感器在测量原理、响应速度和使用条件等方面均存在差异,制造商需要根据实际需求选择适合的传感器。

目前,温度检测的方式主要有接触式温度检测和非接触型温度检测2 种。接触式测温精度高,产品种类较多,可以制作薄片测温元件用于测量表面温度,如热电偶、铂电阻、热敏电阻等。接触式温度检测需要测温元件完全贴在被测物体表面实现完全的热传导,否则检测温度响应时间会延长,无法保证测温的实时性。非接触型测温方法有红外传感器测温、光纤测温、热辐射传感器测温等,这些测温方法不直接与热源体接触,温度响应快,例如光纤测温响应速度可达到纳秒级。但光纤测温抗震性差,元件体积大,使用不方便,考虑到电动汽车在行驶过程中震动较大,并且有向各个方向剧烈摆动的可能,降低了测温的可靠性,因此不宜采用。

磁传感器是一种非接触式温度传感器,磁传感器的磁性随温度的变化而变化。居里温度是磁通量变化的阈值,当高于或低于居里温度,软磁性材料可表现为有无磁性;通过转换电路将磁场变化量转变为电信号,即可实现温度的检测和报警处理。根据相关应用案例,本研究选用非接触型磁性传感器作为测温元件。在铁氧体磁芯的参数中,很多参数都是温度的函数,在实际应用中,软磁铁氧体的初始磁导率温度特性是极为重要的磁性参数。这种磁性的变化可通过霍耳传感器将磁性信号转变为电信号,从而实现温度报警。

1.2 设计原理

本设计的基本架构是在电动汽车电池的内、外壁镶嵌一块软磁材料。铁氧体软磁材料的居里温度是指当低于居里温度时,软磁材料就具有亚铁磁性;当高于居里温度时,软磁材料就呈现顺磁性[3]。电动汽车电池温度报警装置的基本原理就是根据软磁材料的温度特性设计的。

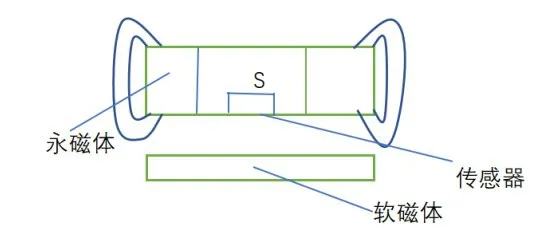

软磁材料必须有外来磁场对其激励后才会对外显示磁性。软磁材料在通常情况下是不显磁性的,通过磁性传感器探测软磁材料的时实磁性变化即可实现温度报警的目的。软磁材料传感器结构如图1所示。

图1 软磁材料传感器结构

2 报警温度设定与软磁材料选择

2.1 报警温度的设定

温度报警装置研制的前提是报警部位和报警温度的确定。目前,市面上主流的电池主要分为三元锂电池与磷酸锂电池,三元锂电池的自燃温度为200 ℃,磷酸锂电池的自燃温度为500~800 ℃,三元锂电池的自燃温度明显低于磷酸锂电池[4]。然而,各家车企为了提高纯电车型汽车的续航里程,以及保证在低温情况下电能损失更低,通常都会采用能量密度更大的三元锂电池。锂电池内部起火的一个原因是分隔正极和负极的隔膜损坏,如果该组件发生故障,则会在正极和负极接触时产生短路,温度升高并最终导致着火;另一个原因是热失控,外部的高温会导致电池内部发生放热反应,进一步提高电池温度,这种导热循环最终可能引发爆炸。

分析电动车电池结构和长距离行驶后测得的各部件温度发现,电池与接线盒间隔处的温度最高,这符合整体散热系统分布结构的效果。报警温度上限的确定是个难点,因为自燃的原因可能是电动汽车充电过程中电池温度过高而引起的,或是汽车经长时间行驶停车后,散热系统停止工作,热量短时间内无法散出,导致高温而引起自燃;其他因素如外围材料使用时间的长短、车内有无树叶和油渍等都可能会降低自燃温度的上限,所以必须考虑各种引起自燃的因素,才能确定报警温度。

由上述已知,锂电池高温是引起自燃的主要原因,以目前市场车商普遍采用的三元锂电池为例,报警温度可分为3 级,依据设计原理,居里温度分别采用60 ℃常温、150 ℃黄灯、180 ℃红灯3 个报警等级。本设计将耐热时间确定为5 min,报警温度确定为180 ℃。

2.2 软磁材料的选择

磁电效应是指当磁性材料受到外界磁场的作用时,其中的自由电子受到力的作用,在材料内部形成电势差。电势差可用来测量外部磁场的大小和方向,磁电效应可将机械运动转换为电信号,从而实现物理量的测量和控制。霍尔效应是指电流通过横跨磁场的导体时,在导体的两侧出现电势差,这个现象的原理是基于洛伦兹力,即受到磁场作用的电荷受到力的作用而被分离。霍尔效应与磁电效应相似,也是一种将磁场信息转换为电信号的机制,磁电式传感器通常通过霍尔效应测量磁场的强度和方向。

当电池内、外的报警温度确定后,依据设计要求,符合居里温度要求的软磁材料成为关键器件。通过采用粉末冶金方法,以铁氧体材料为基础,调整微量元素,从而研制出符合居里温度条件的软磁材料[4]。

3 结构件和报警电路的设计

3.1 结构件设计

依据设计方案设计软磁材料紧固件、传感器探头和密封件等结构件,并且考虑防水、防腐等问题,将所有零件密封为一体并做抗震处理。磁电式传感器一般由磁性材料、霍尔元件和信号处理电路组成。测量时,磁性材料接收到外界的磁场而在内部产生电势差,电势差随后被传递给霍尔元件,经过元件内部放大、滤波等信号处理,最终转换为可用的电信号。电信号的大小和方向分别对应外界磁场的强度和方向。测温报警装置结构如图2所示。

图2 测温报警装置结构图

3.2 报警电路设计

除了测温,高温报警系统还需要考虑传感器数据的处理和触发警报的控制单元。控制单元应具备高性能的处理器和可靠的软件算法,能准确分析温度数据,并根据事先设定的温度阈值发出警报。此外,控制单元应具备与电动汽车其他系统通信的能力,以便触发其他应急措施,如关闭电池充电、调整空调系统等。

高温报警系统的研发和应用需要贴合特定地区的气候和环境条件。在炎热的地区,如沙漠地带,电动汽车受到高温影响,需要配备更精确和灵敏的高温报警系统;在寒冷的地区,如北极地带,低温可能对电池性能产生不良影响,此时也需要冷温报警系统保证电池在安全的温度范围内运行。

控制系统的主控芯片负责检测、分析、处理数据及执行控制任务,不仅要协调任务分配和控制系统功能,而且对整个系统的性能和功能设计起至关重要的作用。为满足系统功能设计和性能的需求,本设计选择STM32F103C8T6 最小系统模块作为主控核心,该模块由STM32F103C8T6 单片机、时钟电路、复位电路、电源等构成,与系统的外围设计电路相配合,可将传感器采集的信息转换为可识别和处理的信号,实现电动汽车电池内、外温度监测和系统控制的功能。STM32F103 是安谋国际科技股份公司(ARM)研制的32 位单片机,以ARMCortex-M 内核为核心,具有很强的功能[5]。该系列产品包括16 kB至1 MB 的闪存、各种控制外设、USB 全速连线、CAN总线,集成度高、可靠性好,具有丰富的指令系统,采用串口编程,功耗低且价格便宜。根据相关的实验数据可以看出,STM32 单片机功耗较低,性能比MSP430、C51 型号的单片机拥有更大的优势。因此,为满足报警控制系统的功能和性能要求,选择STM32F103C8T6作为其核心芯片。

本设计采用STM32F103C8T6单片机作为核心处理器,采用AD22157 芯片将磁场的变化转变为电信号,将霍耳传感器输出的信号经放大器放大,驱动报警电路,实现声光报警。报警装置结构如图3所示。

4 结语

试验综合性能考核表明,将软磁传感器用于高温报警检测的设计原理是正确的,软磁片居里温度的测定和检验方法准确可靠,解决了目前新能源电动汽车驾驶安全方面存在的电池自燃的隐患。报警装置安装方便,在汽车的震动行驶过程中,安装结构件没有出现松动和影响数据采集的现象,霍耳传感器组件和插件结合牢固,报警装置与电池连接位置合理,温度显示正常、准确。

总之,电动汽车高温报警系统对于保证电池性能和安全运行至关重要。随着电动汽车的普及及其市场规模的扩大,制造商和科研机构应加大研发力度,不断改进高温报警系统的准确性、可靠性和灵敏度,为用户提供更加安全和可靠的电动汽车出行体验[3]。同时,政府和相关机构应加强监管,加快标准的制定,确保电动汽车高温报警系统的普及和应用,推动电动汽车行业的可持续发展。

图3 报警装置结构图