低熔点皮芯复合纤维黏结强力影响因素研究

2024-01-10潘晓娣刘传生

严 岩,潘晓娣,刘传生

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

低熔点皮芯复合纤维是指用低熔点聚酯(LMPET)和普通聚酯(PET)两种不同的聚合物以皮芯结构纺制的纤维,皮层为LMPET,芯层为PET。LMPET是一种具有较低熔点的改性聚酯,通过共聚的方法引入改性组分对PET进行改性[1],破坏聚酯分子链结构的规整性,并增加分子链的柔顺性以增加聚酯的熔融熵、降低聚酯的熔融焓,从而达到降低熔点的目的[2]。低熔点皮芯复合纤维在加热条件下,皮层熔化而芯层可保持原有物理结构,冷却后起到物理黏结作用[3],低熔点皮芯复合纤维是利用热黏结工艺生产非织造布的重要原料[4-6]。

低熔点皮芯复合纤维在用于生产热黏结无纺布时,希望纤维在160~200 ℃加热条件下充分熔融流动黏结,以达到理想的黏结效果,或者能够降低热黏无纺布加工温度、提高加工速度。因此,提高低熔点皮芯复合纤维黏结性对纤维的后道使用尤为重要[7-8]。孙佩雄等[9]研究了非织造毡热压成型复合材料过程中温度和压强对亚麻/低熔点涤纶渗渍情况的影响。李建秀[10]探讨了ES纤维的用量,加热时间、温度及压力等热轧工艺参数的配合对亚麻纤维非织造布黏结强力的影响。目前,相关研究多为非织造布加工条件对黏结性能的影响,低熔点聚酯原料、纤维生产工艺对黏结强力影响的系统性研究较少。

本研究使用低熔点聚酯和常规PET纺制皮芯复合纤维,测试纤维热黏结无纺布试样断裂强力,研究低熔点聚酯特性黏度、改性单体添加量、纤维加工工艺及热黏无纺布热处理工艺对黏结强力的影响规律,找到影响低熔点复合纤维黏结性能的关键因素和适宜的后道加工条件。

1 试 验

1.1 原料

对苯二甲酸(PTA),工业级,中国石化仪征化纤有限责任公司;乙二醇(EG),工业级,中国石化扬子石化有限责任公司;间苯二甲酸(IPA),工业级,中国石化燕山石化有限责任公司;二甘醇(DEG),工业级,中国石化扬子石化有限责任公司;乙二醇锑,分析纯,江苏大康公司;PET切片,FC510,特性黏度为0.670 dL/g,中国石化仪征化纤有限责任公司;6D×51 mm有硅中空纤维,ZK615,中国石化仪征化纤有限责任公司。

1.2 仪器设备

150 L聚合反应釜,定制;复合纺丝机,定制,北京中丽制机化纤工程技术有限公司;后牵伸试验线,STATIMATM型,郑州纺织机械厂;开松梳棉机,16079型,常州华纺纺织仪器有限公司;鼓风烘箱,DHG-9035A型,上海一恒科学仪器有限公司;万能材料试验机,Instron 2519-103型,美国英斯特朗;显微镜,DM2700P型,德国徕卡公司;相对黏度仪,Y501C型,英国Viscotek公司;气相色谱仪,HP580型,美国安捷伦公司;声速纤维取向测量仪,SCY-Ⅲ型,上海东华凯利新材料公司。

1.3 试验过程

1.3.1 低熔点聚酯的合成

制备低熔点聚酯的改性单体选择IPA和DEG。

将一定重量的PTA、EG、IPA、DEG、乙二醇锑加入到150 L聚合反应釜内,氮气置换三次之后进行加压酯化反应,酯化温度225~250 ℃、压力0.2~0.3 MPa条件下进行酯化反应,待出水量大于理论出水量的90%,开始泄压升温,在温度270~280 ℃、真空度20~50 Pa条件下进行缩聚,待搅拌功率达到一定数值后,结束反应,用氮气消除釜内真空,出料、水冷切粒。IPA/DEG(质量比4/1)的添加量为聚酯理论重量的32%~38%,如表1所示。

使用IPA/DEG添加量为32%~38%的低熔点聚酯,研究IPA/DEG添加量对黏结强力影响。使用IPA/DEG添加量为35%,合成不同特性黏度低熔点聚酯,研究特性黏度对黏结强力影响。

1.3.2 低熔点皮芯复合纤维纺丝

以IPA/DEG添加量为32%~38%、特性黏度0.73 dL/g左右的LMPET与常规PET为原料,纺制成皮芯复合纤维。以IPA/DEG添加量为35%,特性黏度为0.635~0.737 dL/g的LMPET与常规PET为原料,纺制成皮芯复合纤维。

考虑皮层和芯层两种物料的不同特性,LMPET进料螺杆和熔体管道温度设定为260 ℃,常规PET进料螺杆和熔体管道温度设定为290 ℃,纺丝箱体温度为288 ℃。实验采用皮芯复合比例为50∶50,纺丝速度1 100 m/min。

喷丝组件喷丝孔规格为0.3 mm(孔径)×0.9 mm(孔长)。

1.3.3 后纺牵伸

低熔点复合纤维熔点低,受热容易软化黏结。后纺牵伸与常规牵伸方式不同,一级牵伸使用特殊的加热方式,牵伸运行速度为100 m/min,牵伸采用不同的牵伸工艺进行试验,短纤维规格为4D×51 mm。

1.3.4 热黏结无纺布试样制备

按一定比例称取低熔点复合纤维和有硅中空纤维初步混合,在梳棉机中进行开松混合、梳理成网,称取10 g厚度均匀铺在固定面积的滤筛中,上盖板放置200 g砝码给纤维施加一定压力,置于鼓风烘箱,在不同温度和不同时间条件下黏结形成无纺布试样。

1.4 分析测试

黏结强力测试:根据国标GB/T 24218.3—2010《非织造布试验方法第3部分:断裂强力和断裂伸长率的测定》,将上述无纺布试样剪裁50 mm×150 mm样条,夹持在试验机以100 mm/min测试速度拉伸,记录拉伸过程中最大的力,作为黏结强力,同一样品,测试5次以上,取平均值。

特性黏度测试:采用国标GB/T 14190—2017纤维级聚酯切片试验方法测试。

DEG含量测试:采用美国安捷伦公司的HP580型气相色谱仪,按照国标GB/T 14190—2017纤维级聚酯切片试验方法测试。

纤维声速取向因子测试:采用声速纤维取向测量仪,纤维一端由样品夹固定,与发振器的簧片接触,另一端经滑轮加力0.1 gf/dtex张力。在示波器上显示的波形不失真且状态稳定时连续记下10个表示声波传播时间的数字,即为L长度纤维内声波的传播时间TL,每个试样测5次,每次测定40 cm和20 cm两个长度的TL。

采用倍长法求延迟时间Δt=2T20-T40。

声速值C的计算公式:

(1)

纤维试样声速取向因子fs由莫斯莱公式计算:

(2)

式中作为相对比较,Cu以PET无取向时的标准声速值1.35 km/s代替,C为纤维试样的实测声速。

IPA测试:采用美国安捷伦公司的HP580型气相色谱仪,柱温为180 ℃,进样口温度为250 ℃,检测器温度为250 ℃,氮气流速为5 mL/min,氢气流速为5 mL/min,空气流速为30 mL/min。

2 结果与讨论

2.1 改性单体添加量对纤维黏结强力的影响

添加不同量IPA和DEG合成低熔点聚酯切片,纺丝制备皮芯复合纤维,制成无纺布试样,并进行热处理,处理温度180 ℃,处理时间5 min,测试黏结强力,不同IPA/DEG添加量与纤维黏结强力关系如图1所示。

图1 IPA/DEG添加量与纤维黏结强力关系

由图1可以看出,纤维黏结强力随着IPA/DEG添加量的提高而变大。由于IPA/DEG的添加,低熔点聚酯分子链排列和堆砌更加松散、柔性更大,温度升高时,分子链更容易克服分子间的相互作用而产生热运动,宏观上表现为熔融流动。吸收相同的热量,IPA/DEG添加量高的低熔点聚酯熔融流动更充分,相互黏结更加牢固,黏结强力更大。

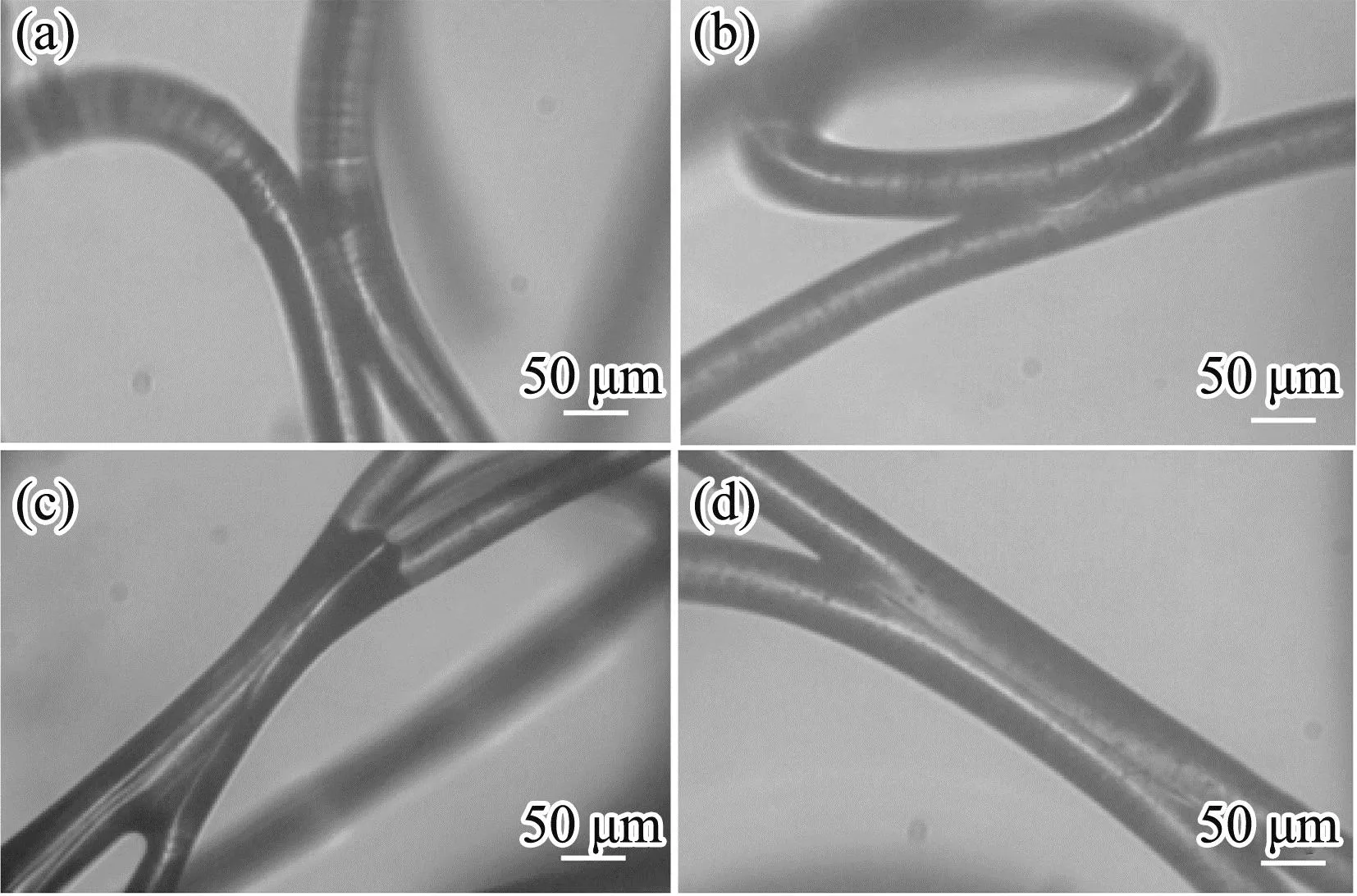

由图1还可以看出,IPA/DEG添加量34%左右,黏结强力有较大提升,添加量大于34%,黏结强力曲线较为平稳,说明在温度180 ℃,时间5 min的热处理条件下,IPA/DEG添加量高于34%,黏结充分,黏结强力较大。不同IPA/DEG添加量低熔点聚酯纤维黏结点显微镜照片见图2。

(a):32%;(b):33%;(c):34%;(d):35%

从图2黏结点显微镜照片也可以看出,IPA/DEG添加量大于34%,低熔点聚酯才能充分熔融,黏结点由“点”变为“面”。

2.2 低熔点聚酯特性黏度对纤维黏结强力的影响

熔体特性黏度反映熔体在一定温度下流动性能的好坏,使用不同特性黏度的低熔点聚酯纺丝制备皮芯复合纤维,制成无纺布试样,并进行热处理,处理温度180 ℃,处理时间5 min,测试黏结强力,低熔点聚酯特性黏度与纤维黏结强力关系如图3所示。

图3 低熔点聚酯特性黏度与纤维黏结强力关系

由图3可以看出,低熔点聚酯特性黏度低,黏结强力略有提高,但聚酯特性黏度对黏结强力影响不显著。在实验中的温度和外力作用下,低熔点聚酯仅软化变黏,并未达到充分熔融流动状态,不同特性黏度低熔点聚酯的流动性差异并未充分体现,故聚酯特性黏度对纤维黏结强力影响很小。另外,聚酯特性黏度降低还会造成纤维强度降低及纺丝稳定性下降,低熔点聚酯特性黏度应大于0.660 dL/g以保证复合纺丝稳定性。

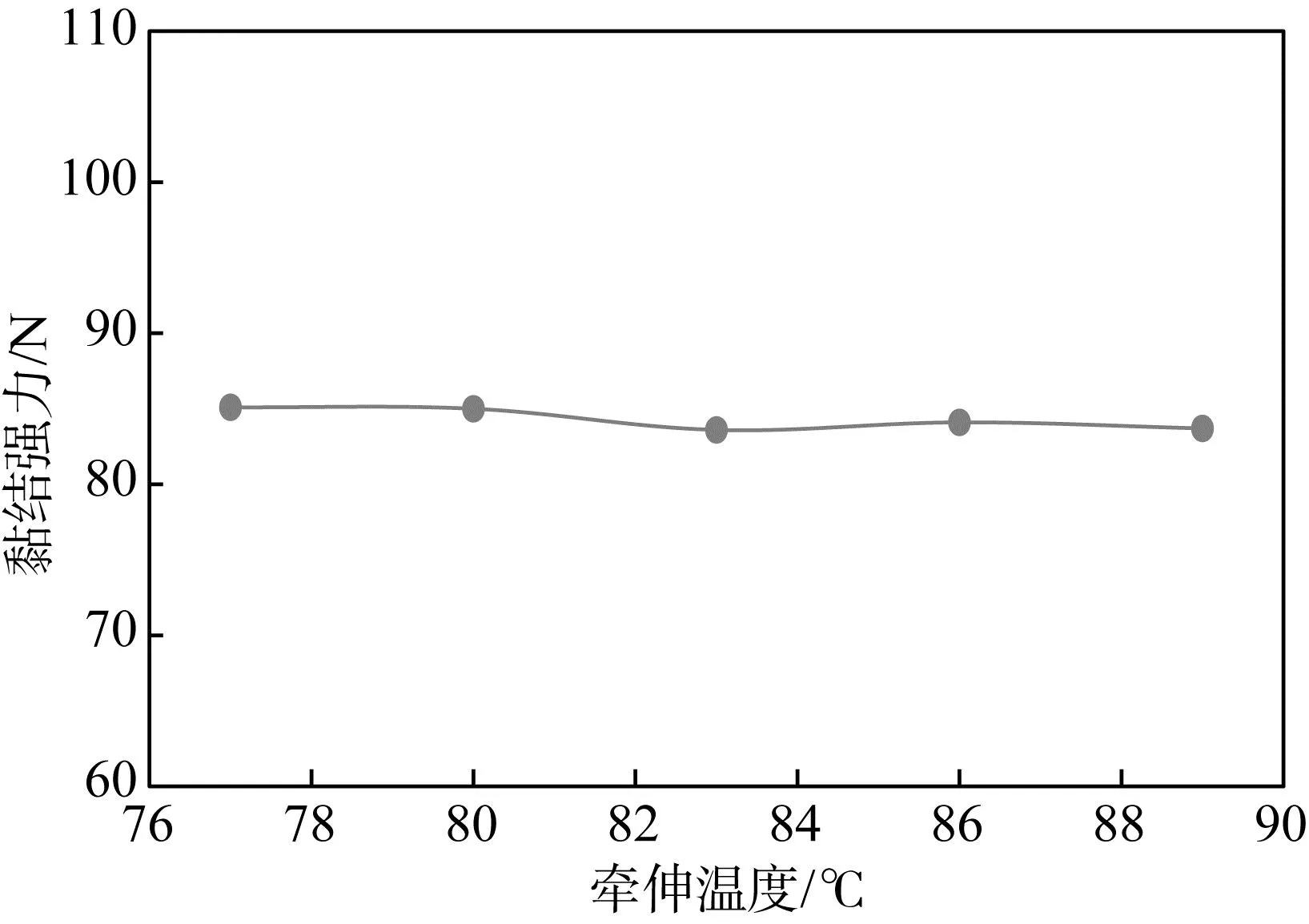

2.3 后纺牵伸温度对纤维黏结强力的影响

由于低熔点聚酯软化点、熔点很低,使用水浴牵伸,会造成纤维黏结、发硬和干热收缩率高,后纺无法正常稳定运行。采用特殊的加热方式,温度在聚酯玻璃化温度以上,各牵伸辊均不加热。不同牵伸温度下制备皮芯复合纤维,制成无纺布试样,并进行热处理,处理温度180 ℃,处理时间5 min,测试黏结强力,不同牵伸温度与纤维黏结强力关系如图4所示。

图4 牵伸温度与纤维黏结强力关系

牵伸温度低于常规PET玻璃化转变温度76 ℃,PET分子链段热运动能量低,不足以激发链段运动,牵伸产生较多毛丝。牵伸温度高于89 ℃,低熔点聚酯表面软化黏结,纤维丝束产生硬结,影响纤维手感,实验中牵伸温度为77~89 ℃。由图4看出,不同牵伸温度下的纤维黏结强力变化不大,因为牵伸温度超过芯层常规PET的玻璃化转变温度,远高于LMPET的玻璃化温度60 ℃,所以牵伸温度在77~89 ℃范围内的改变对于低熔点聚酯影响不大。

2.4 牵伸倍率对纤维黏结强力的影响

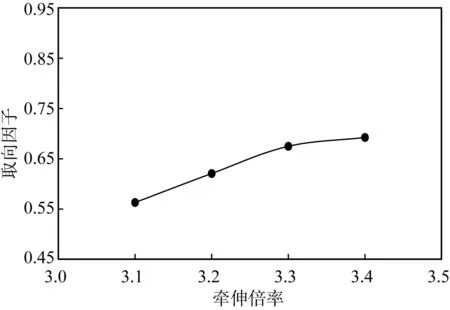

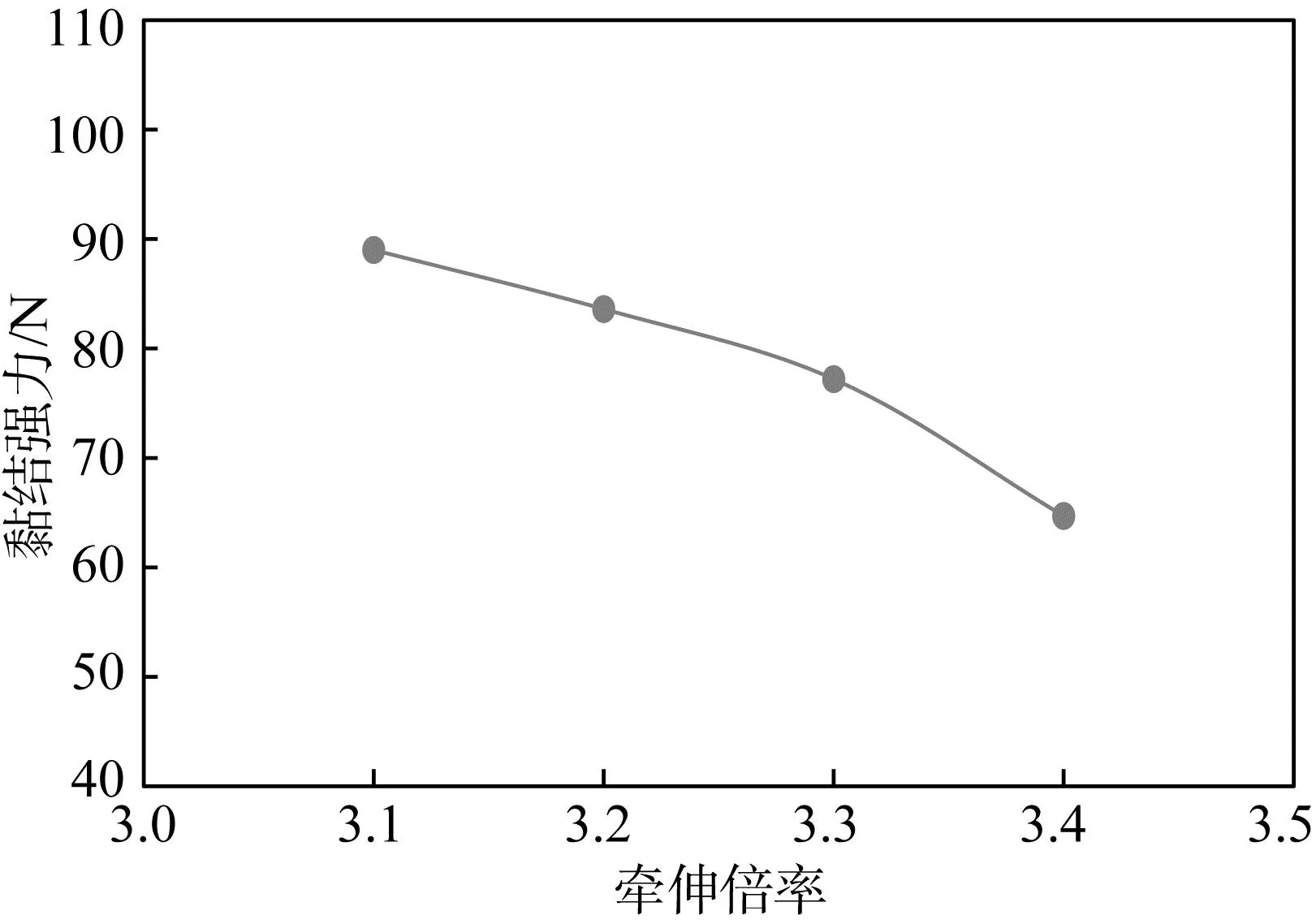

初生纤维的结构单元排列基本上是杂乱的,或者仅具有较小的取向度,经过拉伸,结构单元沿纤维轴向的取向度有显著的提高,牵伸倍率的大小对纤维内部结构有一定影响。使用不同牵伸倍率制备皮芯复合纤维,制成无纺布试样,并进行热处理,处理温度180 ℃,处理时间5 min,不同牵伸倍率与纤维取向度见图5,不同牵伸温度倍率与纤维黏结强力关系如图6所示。

图5 牵伸与纤维取向度关系

图6 牵伸倍率与纤维黏结强力关系

图5表明纤维牵伸倍率越高,取向度变大,由此推测出:牵伸倍率提高,拉伸取向充分,低熔点聚酯分子链堆砌更紧密,分子间的作用力(氢键数目、偶极键数目等)增大,需要更多的热量熔融,导致同样的热处理条件下纤维黏结强力降低。所以,适当降低牵伸倍率,有利于提高纤维黏结强力。

2.5 热处理温度对纤维黏结强力的影响

在热风黏结过程中,热的载体是热空气,随着热空气穿透纤网,将热量传递给纤维,使其熔融而产生黏结。因此,热处理的温度、时间及冷却速率将直接影响热黏无纺布的性能和质量。

使用不同温度对皮芯复合纤维制成的热黏无纺布试样进行热处理,热处理时间5 min,测试黏结强力,不同热处理温度与低熔点复合纤维黏结强力关系如图7所示。

图7 热处理温度与纤维黏结强力关系

由图7可以看出,随着热处理温度的提高,黏结强力变大,说明温度较低时,低熔点纤维尚未软化或仅表面软化,黏结强力较小,当温度升高,纤维逐渐完全软化,甚至熔融流动,黏结强力显著提高。

低熔点聚酯需要足够热量产生熔融流动,从而相互黏结。对于试验采用的低熔点复合纤维来说,热处理温度180 ℃以上,能够达到较高的黏结强力,继续升高温度黏结强力趋于平稳,难以使黏结强力继续提高。

2.6 热处理时间对纤维黏结强力的影响

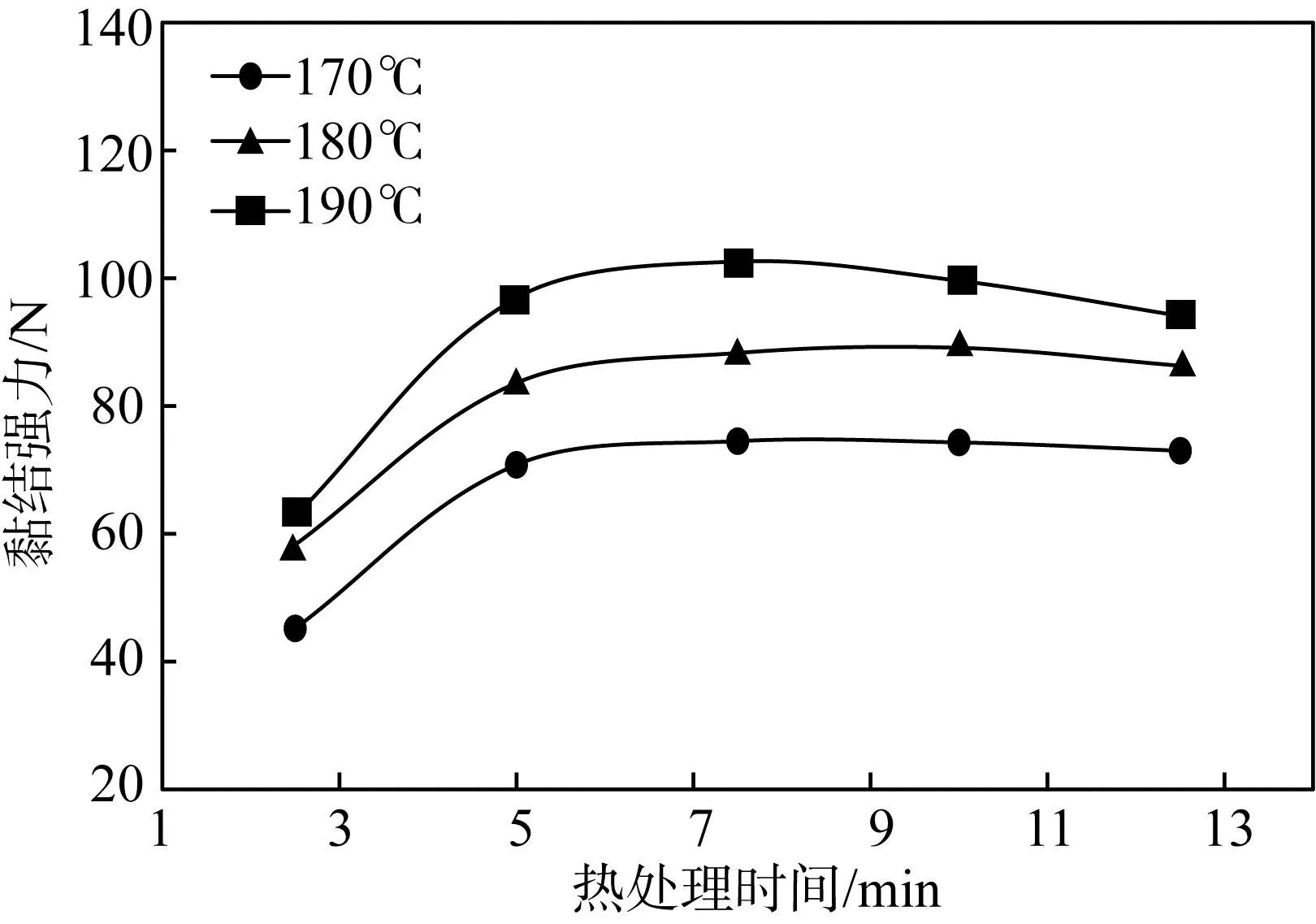

必须保证纤网能够有足够的受热时间,以获得良好的黏结效果,对皮芯复合纤维制成的热黏无纺布试样进行不同时间的热处理,测试黏结强力,不同热处理时间与低熔点复合纤维黏结强力关系如图8所示。

图8 热处理时间与纤维黏结强力关系

从图8可以看出,热处理时间5 min内,黏结强力有所提高,热处理时间超过5 min,强力不再提高。特别是190 ℃条件下,黏结强力随时间延长略有下降,热处理温度和时间过长又破坏了已经形成的黏结结构,造成黏结强力下降。

3 结 论

a) 在研究范围内,改性单体IPA/DEG添加量越高,低熔点聚酯纤维黏结强力越大。IPA/DEG添加量高于34%,黏结充分,黏结强力较大。

b) 牵伸倍率适当降低,低熔点聚酯纤维取向度低,受热更容易熔融黏结,纤维黏结强力提高。

c) 热处理温度提高有利于黏结强力提高,热处理温度180 ℃以上,能够达到较高的黏结强力,继续升高温度黏结强力趋于平稳。

d) 热处理时间5 min内,纤维黏结强力随时间延长有所提高。热处理时间超过5 min,强力不再提高,190 ℃加热条件下,纤维黏结强力随时间延长有所降低。

e) 低熔点聚酯特性黏度和牵伸温度对黏结强力影响不明显。