对接包缠法在低压玻璃钢管线施工中的应用

2024-01-10单从云

单从云

中国石油工程建设有限公司北京设计分公司

玻璃钢管线本身由于重量轻、便于运输而得以广泛应用[1]。中东地区的油气站场土壤矿化度高,玻璃钢管线优异的耐氯离子腐蚀特性以及相比超级双相不锈钢的低成本优势使其成为首选管材,可埋地敷设,在大幅度减少占地面积的同时,避免了长时间紫外线照射,延长了其使用寿命[2-3]。以API 15LR《低压玻璃纤维管线和管件》作为常用产品标准,管径范围适用于DN15~DN600,通过改变不同缠绕角度的制造工艺,可制造出沿不同力学方向性能的产品,以满足不同场合的需求。

相比其优势,玻璃钢管线的弊端依旧存在,其接头通常以螺纹或承插连接作为连接方式,由于接头施工的工艺问题,在打压试漏时常出现泄漏,尤其是分区打压试漏合格后,回填夯实管线,再次联动打压试漏经常发生整体管线系统掉压,只能重新挖开,补漏修复后,再次打压,严重影响后续地上管线施工,导致工期延后。由于长期受地基沉降的影响以及螺纹接头固有的特点,埋地管线易受介质缝隙腐蚀与疲劳的双重影响,且埋地管线接头不易观测,在一定程度上存在安全隐患。由此可见,连接接头的可靠性以及耐久性成为了玻璃钢管线施工的关键因素[4-6]。因此,研究新型的玻璃钢管线接头施工工艺十分必要。

1 对接包缠法施工工艺

常用的玻璃钢管线接头连接工艺有螺纹连接和承插连接。对于玻璃钢管线连接接头施工,无论采用螺纹连接或者承插连接方式,都会遇到接头修复与固定口(通常为最后一道接口)连接两种情况,由于受到接头长度与作业空间的限制,固定短节、常规造锥口或与现场螺纹结合的方式无法进行。此时,会采用手糊工艺来完成。即用砂轮机打磨两端口,对中后通过刷粘接剂、缠绕玻璃布的方式反复进行,最终完成接头连接。整个过程在供货商技术人员指导下进行,由于各供货商技术水平不同,没有形成成熟固定的操作规程,多数情况下仍凭借经验完成,且此类接头在施工阶段数量很少,手糊工艺通常作为一种辅助手段。随着供货商对粘接剂和玻璃钢材料本身不断认知与研制,一种采用对接后逐层缠绕的方法逐步在各项目中得到应用,类似于金属管道的多层焊接,该方法完全摒弃了传统的螺纹和承插连接方式,首先体现在意识转变,即对接包缠法可作为接头施工的主要手段应用于所有接头;其次是产品供货完全采用类似钢管的带坡口形式管段,而非传统的“Taper-Spigot”形式;最后,操作规程更加标准化、系统化、定量化。

2 施工准备阶段

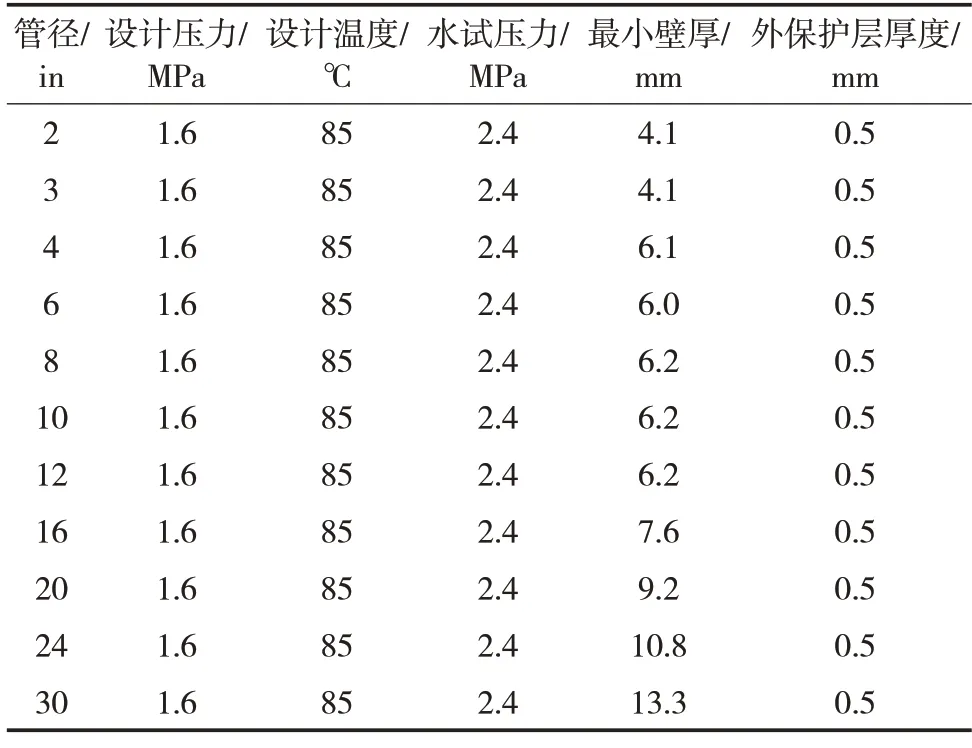

以中东地区某气体处理厂的玻璃钢消防管线为例,共计500 根管线采用埋地敷设,连接接头数15 881道,且完全采用对接包缠法施工工艺,管线具体参数见表1。管线设计压力符合API 15LR 标准,属于低压管线。

表1 管线参数Tab.1 Pipeline parameters

2.1 人员及材料

玻璃钢管线供货商通常会派技术人员到现场指导,对于作业人员,必须要经过专业培训,在取得相关资格证书后,业主和总承包方要对其进行现场测试,发放资格证,保证每个作业人员持证上岗。此外,专职技术人员还会再次熟悉图纸与工艺流程,对作业人员进行技术交底和安全交底,牢记施工工序。

计量器具主要有全站仪、水准仪、台秤、测温枪和硬度测试仪,由第三方检验合格后方可使用。主要工机具及用途见表2。

表2 工机具及其用途Tab.2 Machines and tools and their applications

玻璃钢管道缠带施工用的树脂和固化剂要在保质期期间使用,树脂、固化剂、玻璃纱布均在原包装中保存,需要准备专门的化学品仓库,并安排专人建立完整的使用记录。玻璃钢管道端面应保持清洁干燥,在使用前应用洁净的蘸有丙酮溶液的布擦拭。管道下料前应使用记号笔做好标记,管道切割后端面垂直度应满足表3要求。

表3 管道内径与端面垂直度Tab.3 Pipe inner diameter and cut end perpendicularity

2.2 工法

环氧树脂和固化剂受温度影响很大,一般保存在相对湿度75%、干燥且低于35 ℃的环境中,避免阳光直射。磨削后的管道接头处需做防潮处理,可以准备便携式的遮盖物,遮住管道将要包缠的区域,等到施工时方可以撤掉遮盖物。在潮湿的环境下,还可以准备便携式加热毯,加热接头处,此时需要温度计持续监测。由于中东地区常保持高温天气,为延长粘接剂有效时间,需要搭投临时性遮荫棚并用鼓风机保持足够的通风,包缠操作温度控制在15~40 ℃,且高于露点温度3 ℃。

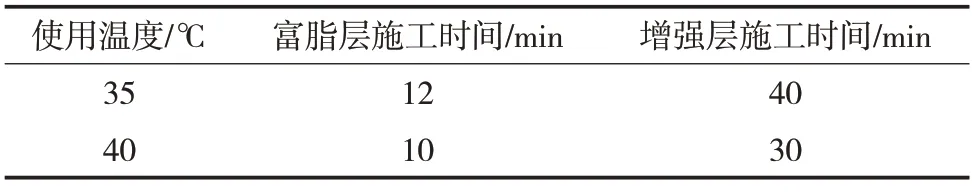

对接包缠法所用环氧树脂与固化剂配方通常为供货商专利,针对不同管径与壁厚的连接接头,配有独立的工作包,包括环氧树脂与固化剂混合比例、玻璃纱布种类与层数、固化温度与时间为各个连接接头“量身订做”,施工作业人员要严格按照工作包中所述操作规程施工,这也是对接包缠法区别于传统螺纹连接与承插连接的最大特点,排除了固有经验的影响,严格按照操作规程,确保接头的质量与可靠性。通常将工作包中的固化剂倒入树脂中,视溶剂量大小采用人工搅拌或者机具搅拌3 min,混合温度控制在20~35 ℃,直到均相形成。此时粘接剂需要在有效时间内完成连接接头施工,避免粘接剂胶状化失去作用(表4)。

表4 使用温度与粘接剂有效时间对应表Tab.4 Corresponding table between usage temperature and effective time of adhesive

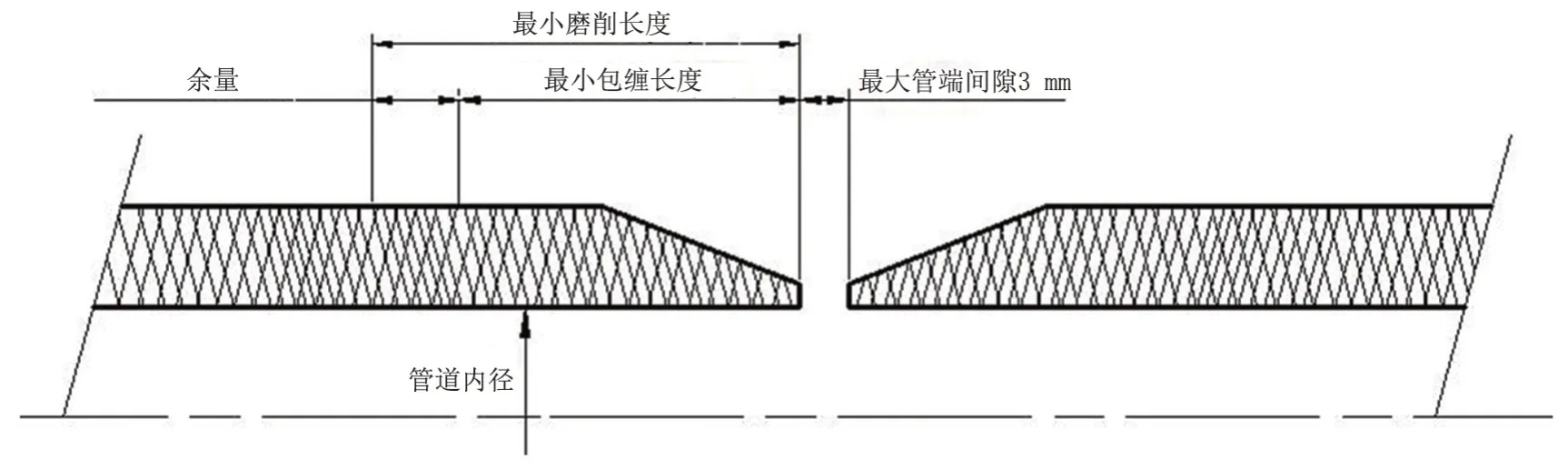

管道接头在连接前需要完成坡口处理以及包缠长度工作面确认,通常用砂轮进行磨削,去除外保护层,磨削角度在10°以内,端面壁厚在1~3 mm(图1),不难得出最小磨削长度与最小包缠长度的定量关系:

图1 最小磨削长度与最小包缠长度的定量关系Fig.1 Quantitative relationship between minimum grinding length and minimum wrapping length

式中:SL为最小磨削长度,mm;LV为最小包缠长度,mm,AL为余量,通常取100 mm。SL与外径、壁厚有关,而在工作包中通常给出每种规格管道的包缠长度,包缠长度与最小包缠长度关系为:

式中:Y为包缠长度,mm;X为经验值,通常取25 mm。表5给出了不同规格管线包缠长度的数值。

表5 不同规格管线包缠长度对照Tab.5 Comparison of wrapping lengths for pipelines of different specifications

通过表5 中的包缠长度数值以及公式(1)、(2)即可算出最小磨削长度,经过磨削后的管端需要戴好护套,以备下一道工序。若后期发现磨削部分表面区域受到污染,需要用蘸有丙酮溶液的洁净布擦拭,若清洁效果不明显则需要切掉该部分,重新打磨。

3 施工实施阶段

3.1 富脂层施工

拆下管端护套,检查管端无污物后,在管道下垫好3 mm 厚橡胶垫并利用管道支撑固定,调整两管端间隙在3 mm 以内,避免移动。用毛刷蘸取粘接剂润湿填充间隙,把两层提前浸润在高固化剂比例的粘接剂的短切毡直接贴在接缝上,加速胶状化,作为打底层,用铁筒滚子延外圈均匀用力,赶走气泡,之后继续依次包缠短切毡和玻璃纱布,缠绕方向由上至下,均匀用力,每层都要用粘接剂均匀浸润,不得过量,防止胶状化过程中放热过多导致接头处产生裂纹,然后均匀滚压,赶走气泡和过多的粘接剂,直至接头处外径与管子外径相等,宽度符合操作规程要求,整个过程连续进行不中断。包缠操作温度控制在15~40 ℃,且高于露点温度3 ℃,可通过搭设临时性遮荫棚并用鼓风机保持足够的通风方式保持温度。

为加速胶状化过程,可封闭管端防止空气流动冷却,用热风枪加热接头处待温度逐步上升至60 ℃,胶状化完成。之后,用电加热毯进行接头固化,外壳做好保温措施,实时监测温度,在30 min内缓慢加热至125 ℃,达到固化温度,然后保持15 min的固化。具体时间与温度要根据接头厚度和管径,严格按照工作包的操作规程进行。固化结束后,拆下外保温壳,待接头处温度缓慢冷却至环境温度。

3.2 增强层施工

用手持砂轮打磨富脂层固化外层直到包缠长度的工作面产生,用毛刷蘸取粘接剂均匀涂抹在最小包缠长度的接头上,然后依次用玻璃砂布搭接50%缠绕,每层都要用粘接剂均匀浸润,直到满足规格书上规定的最小厚度。增强层施工要严格按照工作包对树脂与固化剂比例以及玻璃纱布类型进行。

胶状化过程不同于富脂层,不允许加速进行,通常采取封闭管端防止气流冷却,在环境温度下实现胶状化,直到外表面无粘连。

固化在125 ℃下完成,维持60 min,用电加热毯逐步升温,外壳做好保温措施,实时监测温度。从富脂层到增强层所增加厚度与最短加热时间关系如表6所示。

表6 厚度差与最短加热时间Tab.6 Thickness difference and minimum heating time

最短加热时间取决于壁厚、富脂层厚度以及增强层厚度与环境温度。要严格按照操作规程要求进行,注意严格控制温度不能超过140 ℃,否则容易引发接头变色。

3.3 外保护层施工

用手持砂轮打磨掉管道外表面多余的粘接剂后,用表面毡依次搭接缠绕两圈,达到0.5 mm 厚度,长度达到余量AL长度,作为最终盖面。缠绕方向由上至下,不可过度用力,防止缠带局部变形,最终形成的接头如图2所示。

图2 接头结构示意图Fig.2 Schematic diagram of joint structure

4 玻璃钢管线接头施工工艺

4.1 工艺简介

常用玻璃钢接头施工工艺有螺纹连接与承插连接。目前在国内螺纹连接方式的玻璃钢管道应用口径最大到DN350,螺纹形式包括API5B 标准螺纹、非标梯形螺纹和4 牙特种螺纹。该连接方式在工厂预制成型,到施工现场后仅需将螺纹进行对口连接,安装简单,施工快捷,现场调节长度时需配备现场螺纹以及短节。API 标准螺纹连接方式利用填充在螺纹内的密封脂实现密封作用,非标梯形螺纹和4 牙特种螺纹采用螺纹端部的O 型圈压缩实现接头密封[7]。

承插连接由带有O 形圈的插口和带有密封平面的承口组成[8-9]。这种连接方式主要应用于DN250规格以上的低压管道,承插锁紧连接方式是通过承口端密封平面与插口端O 型圈挤压弹性密封,在接头中可通过加入锁键实现接头轴向抗拉,避免接头轴向移动。插口可带有一个或两个O 形圈,承口可以是单锁紧也可以是双锁紧。该连接方式接头均在工厂预制完成,现场仅需安装O 形圈连接管子即可,组装简便,施工快捷。双O 形圈承插管道接口方式是设计国内玻璃钢管道连接的主流方式,虽然以往的工程应用已显示其具有较好的经济性和可靠性,但一些失效案例也证明承插胶圈存在系统性缺陷。实践证明,变向、变径、径向位移等工况集中管段是接口渗漏甚至破裂的重灾区。玻璃钢管道的热固性缠绕结构和承插胶圈的非约束性工作原理决定了径向载荷变化集中或频繁部位的接口密封会产生物理性渐进性受损,在腐蚀性水土环境下,这种受损又进一步表现为密封胶圈的迅速老化。因此,双O 形圈承插连接方式的使用环境是有严格要求的,主要用于长直段大直径玻璃钢管连接;若其用于高压、地形复杂、布管空间有限的管道工程就会存在一定风险,应在管道结构设计、制造、安装、运行等方面采取相应措施予以避免[10]。

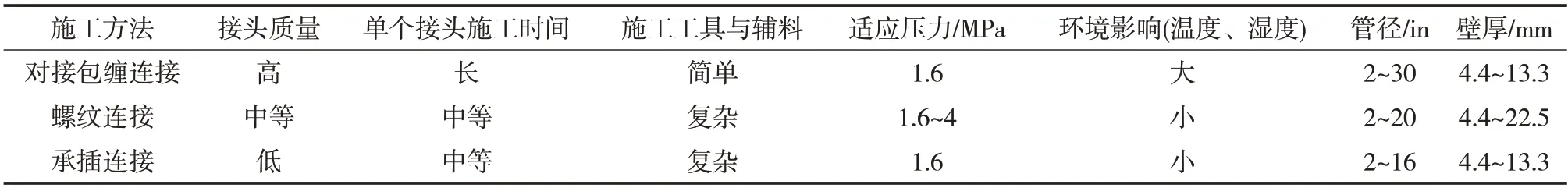

4.2 工艺对比

表7列举了对接包缠法与螺纹连接、承插连接针对不同关键考核项的对比。

表7 不同连接接头施工方法关键项对比Tab.7 Comparison of critical items for different jointing method

对接包缠法对管径变化适应性强,现场可根据实际情况切割管道,但对于操作者的技能手法要求高,工序质量控制严格,且不适合高压工况下使用。螺纹连接现场基本不需要加工端面,受现场安装影响较小。对于大口径管道施工难度大、力矩掌握不当时容易损坏螺纹,对接头使用寿命造成隐患,且螺纹管道本身自带螺纹无法现场加工螺纹,只能采用现场螺纹,而现场螺纹因各厂家制造模具不同,且无固定标准,造成质量参差不齐。承插连接施工方便,可以现场切割管道,但对锥面精度要求较高,承插连接需要全程监控施工细节,包扩现场造锥是否符合要求、管道粘接面是否清洁干燥、胶粘剂是否在有效期、配比是否合理、施工过程管道是否固定等。

5 结论与展望

(1)以中东地区某气体处理厂玻璃钢消防管线为例,介绍了对接包缠法的应用。项目共计15 881道埋地接头,采用对接包缠法,接头试压一次合格率100%,极具推广价值。

(2)与常用的玻璃钢接头连接工艺例如螺纹连接、承插连接相比,对接包缠法具有接头质量高、施工工具与辅料简单、管径与壁厚适应范围广的优势,尤其适用于低压、大口径管线施工。针对不同用途,还要综合考虑工期与成本等因素,选择最佳方法。

(3)对于高压注水管线等高压、厚壁玻璃钢管线接头的施工,需要供货商重新考虑环氧树脂与固化剂混合比例、固化时间、各层玻璃布种类以及接头处里口的施工方法,从而提高接头的耐久度与可靠性,满足注水系统壁厚和压力的需求。