柱形管道旋流器与T型管道分离器组合处理油田回收污水试验

2024-01-10武云龙

武云龙

大庆油田第五采油厂

随着油田开发的不断深入,应用聚合物驱油等三次采油规模不断扩大,油田采出井及注入井数量不断增加[1],随之水(聚)驱回收污水产生量大幅度增加,回收污水的物理性质也发生了改变,具体表现为聚合物含量上升,Zeta电位、表面张力等发生变化,油水乳化严重,油珠聚并和浮升更加困难[2]。该类回收污水由于物性复杂,在回收到联合站污水系统处理前,需先进行预处理,去除水中含油量、悬浮物固体等杂质,确保进入系统的水质达标。回收污水的预处理在提高污水回收利用率基础上,对降低污水站负荷、减少对水系统冲击、提高回注水质达标率具有重要意义。

1 回收污水处理现状

大庆油田回收污水主要由油水井洗井污水、油水井作业返排液、注水干线冲洗水等组成,目前大庆油田回收污水主要有两种处理方式,直接回收和经预处理装置处理后回收。

由于回收污水中含有大量老化油、悬浮物固体、聚合物、硫化物等污染成分,如直接将污水回收到联合站污水系统中,会增加系统负荷,同时系统水质污染程度加重[3],影响水处理工艺效果及回注水质达标率[4-5]。

通过统计某采油厂各联合站回收污水状况发现,具备预处理装置的仅16.6%,且预处理装置由于工艺的不适应,处理效果不理想,含油量和悬浮物固体的去除率仅为20.1%、18.5%,投资和运行成本较高。

2 管道分离技术

管道分离技术是通过油水混合液在柱型管道分离器中的高速旋流[6]和在T 型管中的动态分层交换实现油水在管道中的快速分离[7]。

2.1 柱形管道旋流器

柱形管道旋流器主要是利用非均相介质密度的差异[8],旋流器高速旋转使油、水两相产生不同离心力的原理分离油和水。重质相水流向旋流器边壁,并由内压力场作用向下从底流口流出,轻质相油在旋流器中心处聚集,由内压力场作用向上从溢流口流出[9],技术原理见图1。

图1 柱形管道旋流器技术原理Fig.1 Technical principle of column pipe cyclone

2.2 T型管道分离器

T 型管道分离器主要是利用重力、浮力和分层滑移等作用的原理[10],实现液-液预分离,由水平管和垂直管组成。油水两相混合液在水平管流动过程中,重质相受重力作用通过T型分岔结构与垂直管道下降到底部水平管汇聚,密度较小的轻质相在浮力作用下通过T型结构与垂直管上浮到顶部水平管,形成两相的分层流。T型分岔结构的功能在于实现两相流动路径选择,垂直管是两相动态交换流动的通道,而水平管则发挥输送、聚集等功能[10],技术原理见图2。

图2 T型管道分离器技术原理Fig.2 Technical principle of T-type pipe separator

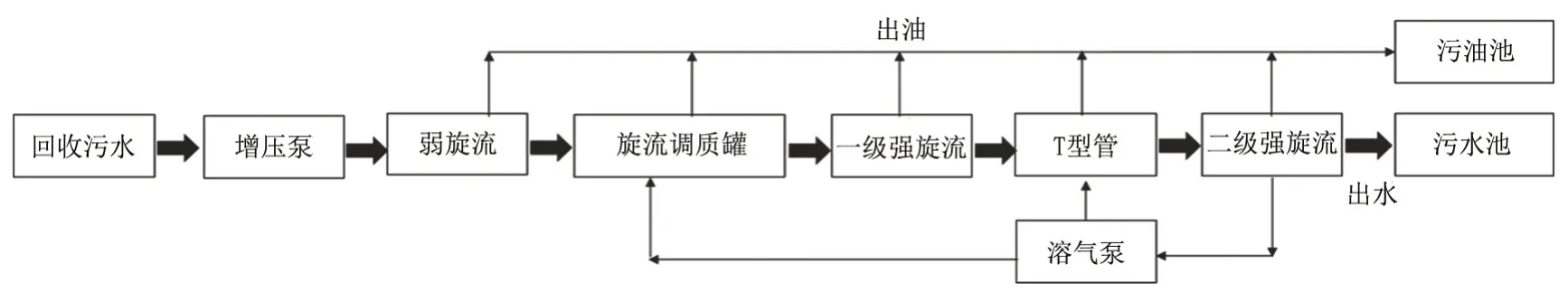

2.3 工艺流程

管道分离技术工艺流程主要以“一级柱形管道弱旋流+一级柱形管道强旋流+T 型管+一级柱形管道强旋流”为主工艺,具体处理工艺流程为:回收污水经增压泵进入到一级柱形管道弱旋流器进行油水初步分离,分离出的污油回到污油池,分离后污水进入一级柱形管道强旋流器进行再次分离,分离出的污油回到污油池,分离出的污水进入T型管道分离器处理后进入二级柱形管道强旋流器,分离出的污油回到污油池,分离出的污水回到污水池,经回收进入沉降系统处理后外输。管道分离试验装置见图3,流程示意图见图4。

图3 管道分离装置现场Fig.3 Field drawing of pipeline separation device

图4 管道分离装置工艺流程Fig.4 Process flow of pipe separation device

3 管道分离技术处理回收污水现场试验

试验污水为大庆油田某聚驱区块联合站回收水池内污水,主要由洗井污水、作业返排液、注水干线冲洗水组成,试验水质含聚质量浓度(以下简称浓度)为100.4~138.5 mg/L。试验装置设计规模30 m3/h,设计压力2.5 MPa,设计温度0~50 ℃,实际处理水量30~35 m3/h,运行压力0.8 MPa,环境温度20~25 ℃。试验主要研究管道分离技术处理前后回收污水物性变化、对比处理前后污水含油量、悬浮物含量去除效果,确定合理流量分流比率及试验污水处理时间。

3.1 回收污水物性变化

对管道分离装置处理前后回收污水物性进行了检测,对比污水各项物性指标变化情况如表1 所示。结果表明回收污水经管道分离装置处理后,黏度、COD、硫化物、含聚浓度有所下降,Zeta电位绝对值下降1.35 mV,表明管道分离技术对回收污水物性有一定影响。

表1 回收污水物性检测数据Tab.1 Physical property testing data of recovered sewage

3.2 回收污水含油量去除

对回收含油浓度区间为10.9~295 mg/L 的含油污水进行试验(平均含油浓度为120.3 mg/L,含油浓度大部分低于100 mg/L)。经管道分离装置处理,处理后总出水口含油浓度控制在4.6~50 mg/L,平均含油浓度为29.1 mg/L,平均去除率为75.7%。

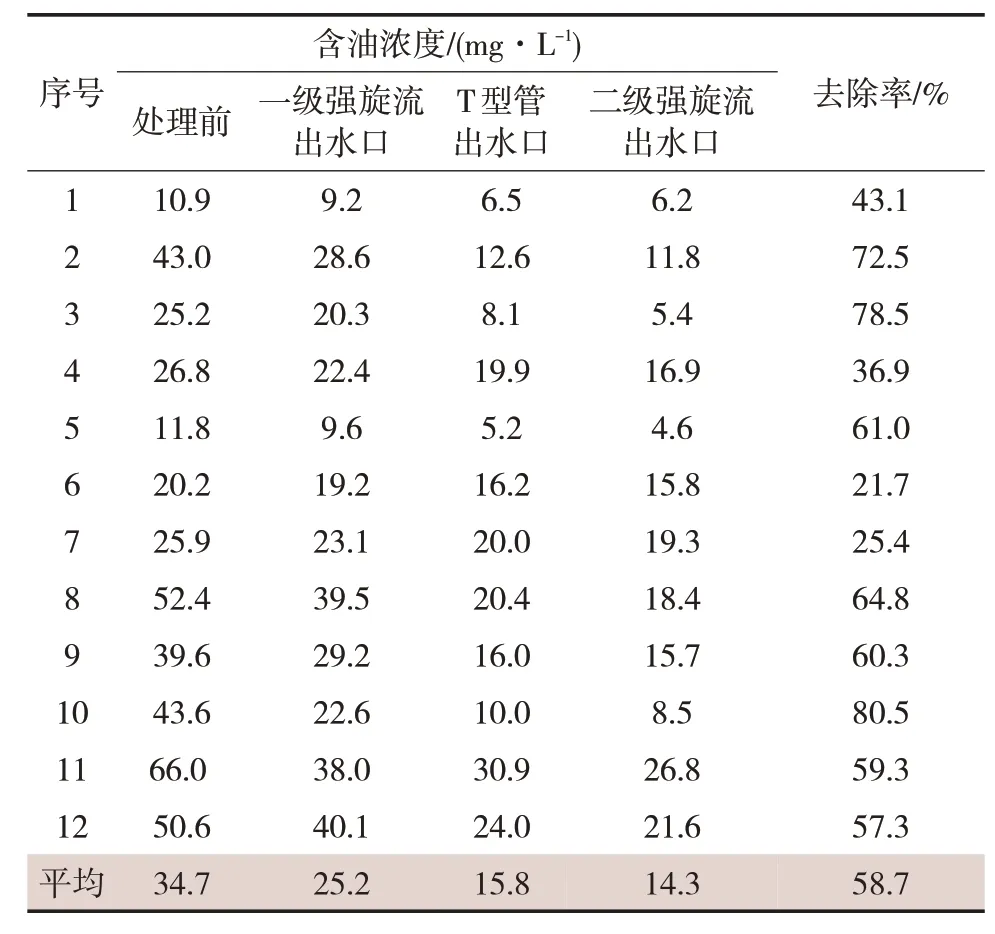

3.2.1 含油浓度<100 mg/L时试验效果

对回收含油浓度<100 mg/L的污水(含油浓度位于10.9~66.0 mg/L 范围,平均含油浓度为34.7 mg/L)进行试验,经管道分离装置处理,处理后一级强旋流出口平均含油浓度25.2 mg/L,T型管出口平均含油浓度15.8 mg/L,总出水口含油浓度(二级强旋流出水口)控制在4.6~26.8 mg/L,平均含油浓度为14.3 mg/L,平均去除率为58.7%,试验数据见表2。

表2 回收污水含油浓度(<100 mg/L)检测数据Tab.2 Testing data of oil concentration(<100 mg/L)in recovered sewage

3.2.2 含油浓度≥100 mg/L时试验效果

对回收含油浓度≥100 mg/L 的污水(含油浓度位于146~295 mg/L 范围,平均含油浓度为205.8 mg/L)进行试验。经管道分离装置处理,处理后一级强旋流出水口平均含油浓度100.3 mg/L,T型管出水口平均含油浓度67.1 mg/L,总出水口含油浓度(二级强旋流出水口)控制在37.0~50 mg/L,平均含油浓度为43.9 mg/L,平均去除率为78.6%。试验数据见表3。

表3 回收污水含油浓度(≥100 mg/L)检测数据Tab.3 Testing data of oil concentration(≥100 mg/L)in recovered sewage

试验结果表明,回收污水含油浓度越高,管道分离技术对含油浓度的去除率越高。

3.3 减少回收污水悬浮物固体含量

试验回收污水水质悬浮物固体浓度位于96.1~218.8 mg/L 范围,平均悬浮物固体浓度为142.2 mg/L。回收污水经管道分离装置处理后,一级强旋流出水口平均悬浮物固体浓度110.2 mg/L,T型管出水口平均悬浮物固体浓度98.3 mg/L,总出水口悬浮物固体浓度(二级强旋流出水口)控制在67.9~113.8 mg/L 之间,平均浓度为82.2 mg/L,平均去除率为41.0%,试验数据见表4。

表4 回收污水悬浮固体浓度检测数据Tab.4 Testing data of suspended solids content in recovered sewage

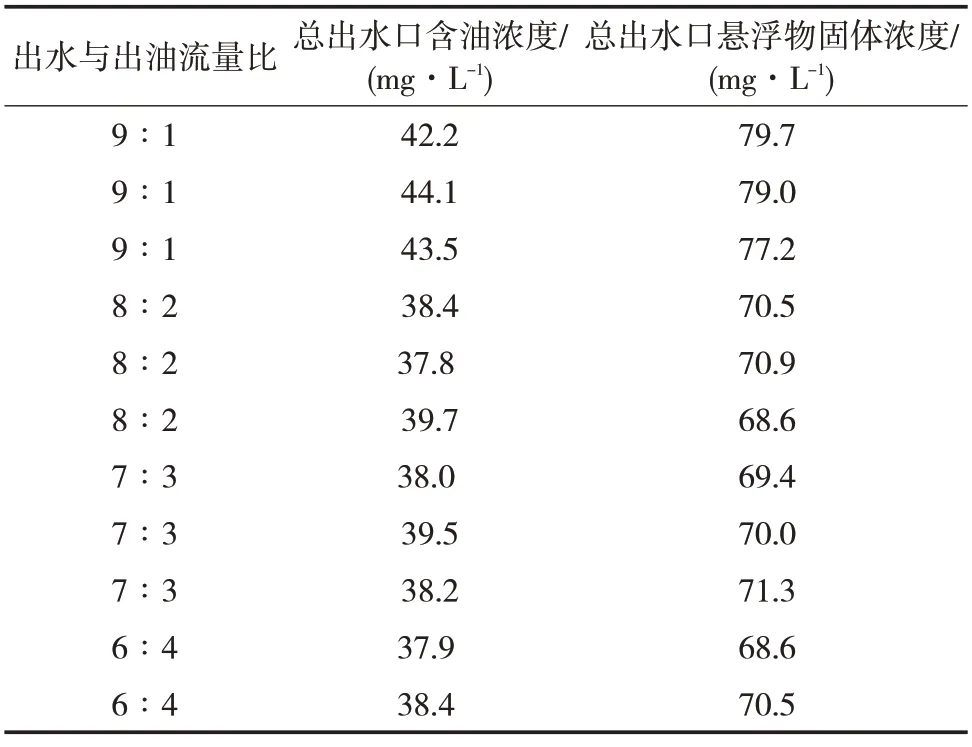

3.4 管道分离装置流量合理分流比

管道分离技术处理后的回收污水出水率是影响处理效果及效率的重要因素,经济合理的出水率是确定管道分离技术对油田污水适应性的关键。

对管道分离装置出水口与出油口流量比分别按9∶1、8∶2、7∶3、6∶4 控制检测总出水口含油浓度、悬浮物固体浓度变化情况,确定合理分流比。随着出水口流量的降低,出口含油浓度、悬浮物固体浓度均呈下降趋势。当分流比控制为8∶2时,平均含油浓度、悬浮物固体浓度分别下降到38.6 mg/L和70 mg/L,分流比控制为7∶3、6∶4后,平均含油浓度、悬浮物固体浓度仅波动2%左右,故确定出水口与出油口合理分流比为8∶2。试验数据见表5。

表5 分流比试验数据Tab.5 Split ratio test data

3.5 管道分离技术稳定性试验

试验方法:要求回收水池间歇接收洗井污水和作业污水,保持管道分离装置进水水质的动态变化。在控制管道分离装置出水口与出油口分流比为8∶2情况下,试验管道分离装置连续运行10 h,总出水口(即二级强旋流器出口)水质稳定。即每间隔1 h 取出水口水样,检测含油浓度、悬浮物固体浓度,用以检验对比出水水质稳定性。

试验装置处理回收污水前含油浓度位于32.9~107.1 mg/L 范围,平均含油浓度为67.1 mg/L,污水悬浮物固体浓度位于132.0~217.6 mg/L范围,平均悬浮物固体浓度为164.5 mg/L。试验数据见表6。

表6 稳定性试验数据Tab.6 Stability test data mg/L

试验结果:试验装置连续运行10 h,总出水口水质含油浓度在8.2~28.5 mg/L 之间,平均含油浓度为18.7 mg/L,平均去除率为72.1%;出水口水质悬浮物固体浓度在72.1~100 mg/L之间,平均浓度为88.5 mg/L,平均去除率为46.2%,污水在装置内处理停留时间为310 s。

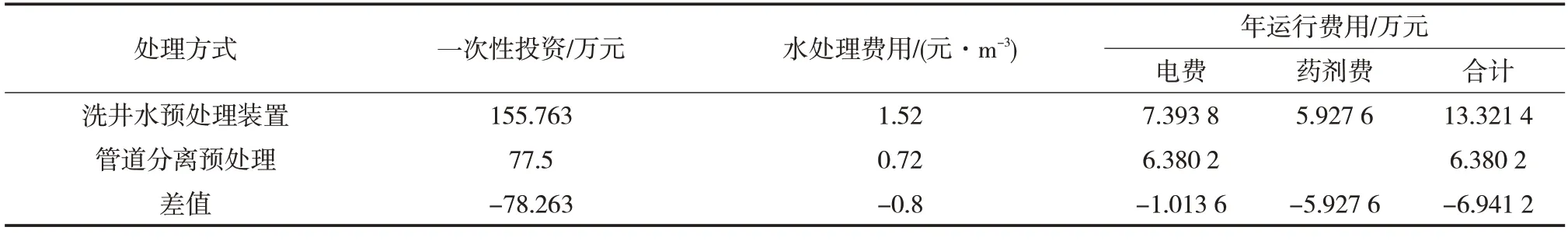

4 效益分析

管道分离技术处理回收污水费用主要包括投资费用和运行费用,按处理水量30 m3/h、日运行8 h计算,处理成本为0.72 元/m3,管道式分离技术处理回收污水与原预处理技术对比,一次性投资费用降低50.24%,吨水处理成本降低52.0%(表7)。

表7 管道分离技术处理成本对比Tab.7 Comparison of processing costs for pipeline separation technology

5 结论

(1)管道分离技术处理回收污水适应性较好。管道分离技术处理回收污水出水含油浓度、悬浮物固体浓度平均去除率分别达到75.7%和41.0%,随着含油浓度、悬浮物固体浓度的升高,含油浓度的去除率越高,但悬浮物固体浓度去除率变化不明显。

(2)管道分离技术处理回收污水油水分离速度快。处理量为30 m3/h 时,现场工艺流程处理回收污水油水分离时间为310 s,油水分离快速、高效。

(3)管道分离技术处理回收污水成本较低。管道分离技术处理回收污水成本与现预处理方式对比,处理成本降低52.0%。