储油罐罐底沉积物清蜡剂筛选和评价

2024-01-10刘霞王银强薛润斌李妍冯晶

刘霞 王银强 薛润斌 李妍 冯晶

新疆油田油气储运分公司

据统计,储油罐清罐过程中产生的含油沉积物占到污废总量的80%~85%。罐底沉积物的多少由原油密度、凝固点、含蜡量及外在温度变化、停滞时间及收发油次数等因素共同决定,原油含蜡量越高、凝点越高,产生的沉积物量也会越多[1-2]。罐底沉积物中烃类占比约70%~90%之间[3],故有必要对其进行适当处理后再回收利用,实现罐底沉积物的减量化、资源化、无害化处置。目前储油罐清罐过程主要采用人工清罐、机械清罐、机械搅拌和热油循环在线清罐[4-18]的方法。人工清罐一般采用同质原油热洗加水洗结合的方式,其施工风险大、耗时长、增加含油沉积物拉运费及污废处置费,造成资源浪费;机械清罐为闭环清洗,与人工清罐相比,安全、快速,减少了对环境的污染[19-20],但其工艺复杂,对现场要求高,有时需要提供热源及过程储罐等,存在不适应性;在线清罐需要在罐侧壁底部安装电力驱动的搅拌器或在罐内底部安装喷射式搅拌器,喷射式搅拌器需要0.5~1.2 MPa压力加压喷射,其现场的应用同样受到限制。对于长时间未清罐或定期接收上游长输管道清管产生的含蜡原油的储油罐,仅利用热油循环热洗无法在线回收罐底含蜡较多的硬质沉积物,故考虑热油循环热洗结合化学清蜡的方式,实现罐底沉积物在线外输和资源化。

试验内容主要包括现场沉积物、油样组分分析,通过对四种清蜡剂溶蜡速率、饱和溶解量的测试,初筛出效果最好的清蜡剂。进一步探索其在不同温度、混合方式(静置和动态)及配比条件下,清蜡剂可节约的溶蜡时间,筛选出适用的清蜡剂及最佳清蜡温度。

1 实验

1.1 仪器设备和材料

仪器设备:HH-S2型数显恒温水浴锅、250 mL玻璃烧杯、欧洲之星20 高速数显悬臂式搅拌器、石蜡软化点测定器NFT60-147、蜡球模具(内径14 mm)、低温循环水槽DC-1040、25 mL 比色管、电子天平(感量±0.1 g)、凝点测定仪、MCR302流变仪。

清蜡剂:1#、2#、3#、4#清蜡剂。

沉积物样品:对比多座储油罐清罐情况,选取储油罐内底部长期被挤压密实的沉积物块作为实验试样。

1.2 实验方法

采用GB/T 510—2018 《石油产品凝点测定法》、GB 36170—2018《原油》规定的测试方法,测试储油罐储存的原油及罐底沉积物组成和物性。分别在55、60、70 ℃的恒温水浴中,按照如下方法进行储油罐沉积物静态、动态溶解实验。

静态溶解实验:将“清蜡剂+现场油样=100 mL”的清蜡体系置于恒温水浴中,温度控制在实验要求温度±1 ℃。清蜡体系预热后将30 g±0.01 g 现场沉积物放入烧杯中进行溶解,记录完全溶解所需的时间,精确到1 min,计算溶解速率。

动态溶解实验:将“清蜡剂+现场油样=100 mL”的清蜡体系置于恒温水浴中,温度控制在实验要求温度±1 ℃,清蜡体系预热后将30 g±0.01 g 现场沉积物放入烧杯中,并采用搅拌器对其进行搅拌(转速100 r/min),记录完全溶解所需的时间,精确到1 min,计算溶解速率。

2 过程与结果

2.1 组分分析

测试的原油凝点-2 ℃,含蜡浓度5.24%(质量分数,下同),胶质浓度1.08%,沥青质浓度0.64%,含蜡浓度相对较高。沉积物组分测试结果见表1。

表1 沉积物组分测试结果Tab.1 Test results of sediment components

可以看出,沉积物蜡浓度约40%左右,胶质浓度为2%左右,还有少量沥青质及机械杂质。

2.2 清蜡剂筛选

实验方法:参照SY/T 6300—2009《采油用清、防蜡剂技术条件》,利用内径为14 mm 的蜡球模具,制作若干质地相对均匀的沉积物球,沉积物球质量为1 g±0.01 g。将恒温水浴控制在要求温度±1 ℃,分别在不同比色管中加入10 mL 清蜡剂,放入水浴,待比色管中清蜡剂恒温后,将制得的沉积物球固定在测试装置的沉积物球支撑杆上,浸入清蜡剂中,观察并记录沉积物球溶完所用的时间,精确到1 min,并计算溶解速率。

实验温度分别在50、60、70、80 ℃。测试结果见表2。

表2 清蜡剂的筛选结果Tab.2 Screening results of paraffin remover

由表2 可知,沉积物在50、60 ℃时溶解速率较小,70、80 ℃时溶解速率明显增加。其中,清蜡剂4#溶解速率较优,其次为清蜡剂3#。

2.3 饱和溶解量实验

由于50、60 ℃时清蜡剂溶解速率较小,故仅评价70、80 ℃时的饱和溶解度实验。

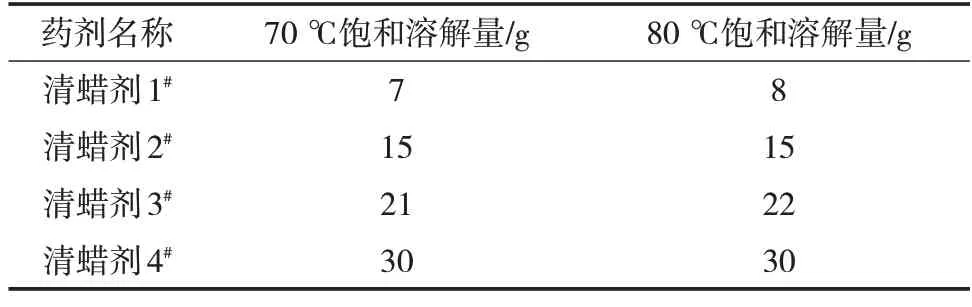

实验方法:将恒温水浴控制在要求温度±1 ℃,在比色管中加入10 mL清蜡剂,放入水浴待比色管中清蜡剂恒温以后,加入沉积物球,待沉积物球完全溶解后再加入下一颗沉积物球,直到溶液不能将新加入的沉积物球溶解,记录被溶解的沉积物球总质量,将该量视为药剂的饱和溶解量,实验数据见表3。

表3 沉积物饱和溶解量Tab.3 Saturation dissolution amount of sediment

可以看出,10 mL清蜡剂4#可溶沉积物样约30 g;其次为清蜡剂3#;此外,在70~80 ℃范围内,温度对沉积物的溶解量影响不大。经过初筛,选用清蜡剂4#对现场沉积物样进行溶解实验。

2.4 清蜡体系确认

将清蜡剂加入现场油样+沉积物样中,进一步验证其对储油罐罐底沉积物的溶解情况,观测时间8 h,实验温度分别为70、80 ℃时的溶解量(表4)。

由表4可知,清蜡剂含量会直接影响沉积物的溶解速率。升温有利于沉积物溶解,体系中加入30 g沉积物均能在一定时间内完全溶解,但受温度和清蜡剂占比的影响。70 ℃下,浓度为5%清蜡剂比原油体系节约40 min,浓度为10%清蜡剂比5%清蜡剂节约溶解时间70 min、比原油体系可节约110 min。80 ℃下,浓度为5%清蜡剂比原油体系节约65 min,浓度为10%清蜡剂比5%清蜡剂节约溶解时间90 min、比原油体系节约155 min。

2.5 清蜡体系静动态实验

为了进一步确定其效果,在静、动态条件下测定沉积物样的溶解时间,实验数据见表5、表6。

表5 静置状态下不同体系溶解30 g沉积物样所需的时间Tab.5 Time required by different systems to dissolve 30 g sediment sample in static state

表6 动态条件下不同体系溶解30 g沉积物样所需的时间Tab.6 Time required by different systems to dissolve 30 g sediment sample under dynamic condition

由表5可看出,静态实验条件下,55 ℃时所有体系均未溶完。60 ℃时仅清蜡剂浓度为10%时1 185 min溶完,溶解速率为0.025 3 g/min,其余均未溶完。70 ℃时溶解效果最好,浓度为10%清蜡剂体系仅348 min 便可全部溶完,较55 ℃有很大提升。

由表6可知,动态实验条件下,55 ℃下30 g沉积物+100 mL 原油体系中经过600 min 仍未完全溶解,而60 和70 ℃下30 g 沉积物在5 mL 清蜡剂4#+95 mL 原油体系和10 mL 清蜡剂4#+90 mL 原油体系中则均可全部溶解。60 ℃和70 ℃下的溶解效果比55 ℃下明显提升。60 ℃下沉积物在浓度为10%清蜡剂的体系内可在65 min 全部溶解,溶解速率为0.461 5 g/min;70 ℃下的溶解时间缩短至45 min,溶解速率为0.666 7 g/min。

以生产现场SK 线为例,其首站原稳后温度为55 ℃,无需加热,即可具备加清蜡剂的条件。2020 年,该站1×104m3储油罐机械清罐产生的含油固废657 t,其处理费25万元(380元/t),拉运费4.4 万元(每千米0.418 元/t,共160 km),总费用29.4万元。若采用清蜡剂处理罐底沉积物,则可减少含油固废的处理量及其拉运费,同时增加原油销售收入及管输费。清罐前,储油罐内剩余原油的平均液位取1.5 m(罐容929 m3),储油罐内蜡等沉积物的体积占比以30%测算(约250 t)。按照55 ℃时5 mL 清蜡剂4#+95 mL 油样+30 g 沉积物样的清蜡体系计算,需消耗清蜡剂约31 t(密度0.76 kg/cm3),以1.2 万元/t 计算,则清蜡剂费用约37 万元。若以节约90%含油固废处理费及拉运费计,采用清蜡剂后,可节约26.46 万元。同时,250 t 蜡等沉积物溶解在原油中输至下游炼厂,可增加原油销售收入87.5 万元(原油价格取3 500 元/t),增加管输收入1.07 万元(管输价格取42.93 元/t)。因此,采用清蜡剂后可增收约78万元。

对于距离下游炼厂较近的储油罐,被清蜡剂溶解的蜡等沉积物可随罐内底油直接输至炼厂进行处置,可不考虑蜡晶的二次析出问题;若蜡溶解体系掺混原油后需长距离输送,则存在蜡晶的二次析出问题,故需在清蜡剂试验的基础上,进一步研发针对性较强的清防蜡剂,使其既能满足清罐所需的溶解效果,同时在管输过程中又具备预防蜡晶二次析出的作用,从而形成储、输一体化的安全、经济、可靠的清防蜡体系。

3 结论

(1)清蜡剂4#在相同温度及配比的清蜡剂/原油清蜡体系中,溶解速率和饱和溶解量均最大。温度越高及清蜡剂占比越高,清蜡剂/原油体系对沉积物的溶解速率越大,但温度对饱和溶解量的影响不大,动态条件下的溶解速率比静态明显提高。

(2)动态条件下,储油罐罐底沉积物较为经济可行的处理参数为:热洗温度55 ℃,最佳清蜡剂为4#,复配比例为5 mL清蜡剂+95 mL油样+30 g沉积物样,溶解时间为380 min,溶解速率为0.078 9 g/min。

(3)蜡溶解体系掺混原油长距离输送时还需考虑蜡晶的二次析出问题,如何在清蜡剂实验的基础上,进一步研发针对性较强的清防蜡剂,使其既能满足清罐所需的溶解效果,同时在管输过程中又具备预防蜡晶二次析出的作用将是未来的重点研究方向。