工业导爆索自动化生产关键技术的研究

2024-01-10薛海洋曲思佳徐翠荣

薛海洋,曲思佳,徐翠荣

(湖北帅力化工有限公司,湖北 咸宁 437300)

0 引言

工业导爆索主要由太安和纤维包缠物组成,其中太安是感度仅次于起爆药的单质炸药,国外曾经在太安的使用和运输过程中发生过多次爆炸伤亡事故[1-3]。 目前,国内在导爆索制索生产线上传送药和添加药(太安)的过程基本上采用人工方式。仅有个别企业引进工艺,在制索机上部增设自动添加药设备,而各工位输送和分配炸药仍由人工进行,这样的生产工艺在安全生产方面存在以下不足或安全隐患[4-7]:

1)制索工房走廊内物流和人流交叉频繁,给生产留下潜在安全隐患。

2)给制索机添加炸药时需要停机方可进入抗爆间,既影响生产效率,又给作业人员造成潜在危险。

《“十四五”民用爆炸物品行业安全发展规划》中指出,通过提升行业数字化、智能化水平,加强智能制造支撑供给能力,深入推进智能制造,实现智能化、无人化,确保生产人员的安全,坚持人民至上、生命至上[8]。

为解决上述问题,研发一种能够自动输送添加药的系统尤为重要。 本研究在某企业现有工房布局和制索机设备布置的条件下实现项目样机设备安装配置和工业化应用。 该车间制索工房内配有12 台制索机组,分成2 个独立的生产单元,每单元由6 台独立制索机组成,配套1 个太安炸药暂存室和1 个控制室。 其研究内容主要包括:

1)利用现有炸药暂存间(抗爆间室),该抗爆间室原设计药量为24 kgTNT 当量,本次改造在该抗爆间室内配备1 套自动循环贮药-供药传送装置,设计炸药分配平台最多为12 盒,每盒装太安量根据生产导爆索的规格确定。

2)以现有1 个炸药暂存间及6 个相邻的制索间为1 个单元,配置1 组输送系统,为6 台制索机供药,每组系统由1 套炸药加药装置和1 套空盒回传装置组成。 本项目设置2 个单元,配置2 组自动输送加药系统。

3)每个制索间内设置1 套自动添加炸药和空盒回收装置。

4)设置2 套自动输送加药系统控制柜,分别设置在工房两端的第1 个制索机组控制室内。

1 工作原理

1.1 自动传送系统

设计、制作炸药自动传送、分配设备系统1 套,架空安装在泄爆屏院内工房一侧,距地面的高度为2.2 m。 传送装置设置在“C”形钢制防护通道内,通道开口朝向泄爆面一侧。 在每个制索间泄爆窗外设置1 个药盒传递窗口,出药窗口外侧设置1 个带有进出安全门的药盒暂存室,用于存放带药药盒,并与制索间及传送通道保持安全隔离;空盒回盒窗口设置一道安全防护门,该门为常闭,只有当需要回盒时,安全门才开启。

1.2 药盒抓取设备(机械手)

保障安全、有效、稳定地抓住药盒,自动完成相关的操作。 为保证抓手结构的强度,采用导杆式气动相对张合式抓手,对于具有伸缩功能的抓手[3],选配最大伸出挠度小于设计要求规格的直线导杆,以保证抓手伸出抓取时的位置精度和稳定性;对于要求具备抓手旋转、药盒翻转(倒药)功能的抓手,配备相应规格、功能的气动元件,以实现抓手的综合功能。

每次传送太安最大药量为2 kg,根据太安炸药的堆积密度和药盒装药系数,确定药盒的规格尺寸,药盒高度为200 mm、外径为150 mm。 由此确定抓手规格(抓握直径)为150 mm;额定抓取重量为3 kg。 机械手样机外形结构如图1、图2 所示。

图1 取药传送机械手

图2 药盒上下皮带传送机械手图

1.3 药盒水平传送

为减小传送时药盒与承载平台的摩擦,气缸水平传送采用气缸承载传送[9-10]。 1 个供药传送分配单元设备为6 个制索单元供药,药盒传送距离较长,最长的有36 m,最短的也有4.5 m。 为防止意外爆炸发生时,冲击波波及整个钢通道,采用皮带机组串联方式,即由3 台长12 m 的皮带线组成1 个皮带传送单元,为缩短皮带机组安装钢通道内的冲击波传播距离,在2 台皮带机之间设置1 道隔离防护门和1 套药盒机构,以实现药盒传送时在2 个皮带间的过渡,以防殉爆。 气缸承载传送采用无杆气缸+载盒平台的设备方案实现药盒的水平传送。 药盒水平传送装置如图3 所示。

图3 药盒水平传送装置图

1.4 安全控制

炸药自动供药-传送-加药系统除自身安全联锁控制[11]外,还分别与各制索抗爆间室及制索机组建立安全联锁控制,以达到下列安全控制和管理要求:

1)当自动供药、传送部分设备发生运行故障时,该部分设备系统自动停止运行并报警;

2)当某一制索单元的自动加药系统设备发生故障时,该单元自动加药系统设备自动停止运行并报警;

3)当某一防爆间室的安全门被打开后,各相应工房的自动加药系统设备自动停止运行、传送系统面向该工房的药盒进出通道自动关闭自锁;

4)当某一制索机组停止运行期间,该工房的自动加药系统设备自动停止运行、传送系统面向该工房的药盒进出安全通道自动关闭自锁;

5)炸药传送单元实行单盒传送,即任何时刻只有一盒药,防止药盒在传送过程中殉爆;

6)各单元药盒暂存室药盒进出通道设置安全隔离门,且互相联锁控制;

7)暂存分配药室、传药机械手、加药机械手及各制索间设置视频监视装置,以监测现场设备运行实况状态。

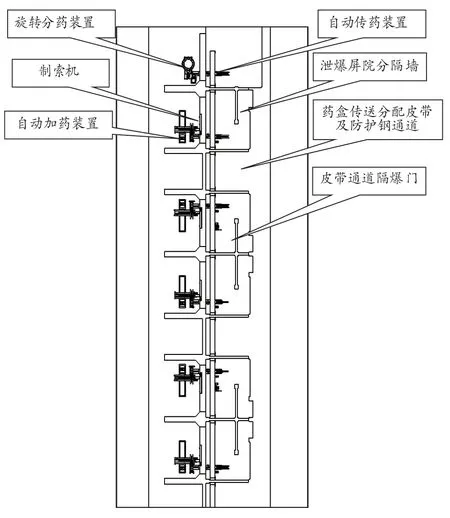

1.5 机组安全防护要求

本系统所有涉及炸药盒分发、皮带输送、机台添加操作均设置在抗爆间室内或泄爆屏院内的定向泄爆防护钢筒内,最大限度地实现了人与机器隔离、炸药输送系统与制索机隔离。 导爆索生产工房太安自动传送-添加系统设备布置如图4 所示。 系统采用安全联锁控制模式,当生产场地内有人、安全门未关闭或机械故障时,机组将自动停止运行,并进入安全保护状态;配合生产企业危险工房内设置的视频监控、自动记录装置,实现了远距离监控和管理。

图4 太安自动传送-添加系统布置平面图

2 试验数据

2.1 主要技术指标

1)系统运行工艺技术参数的设计及传送能力核算

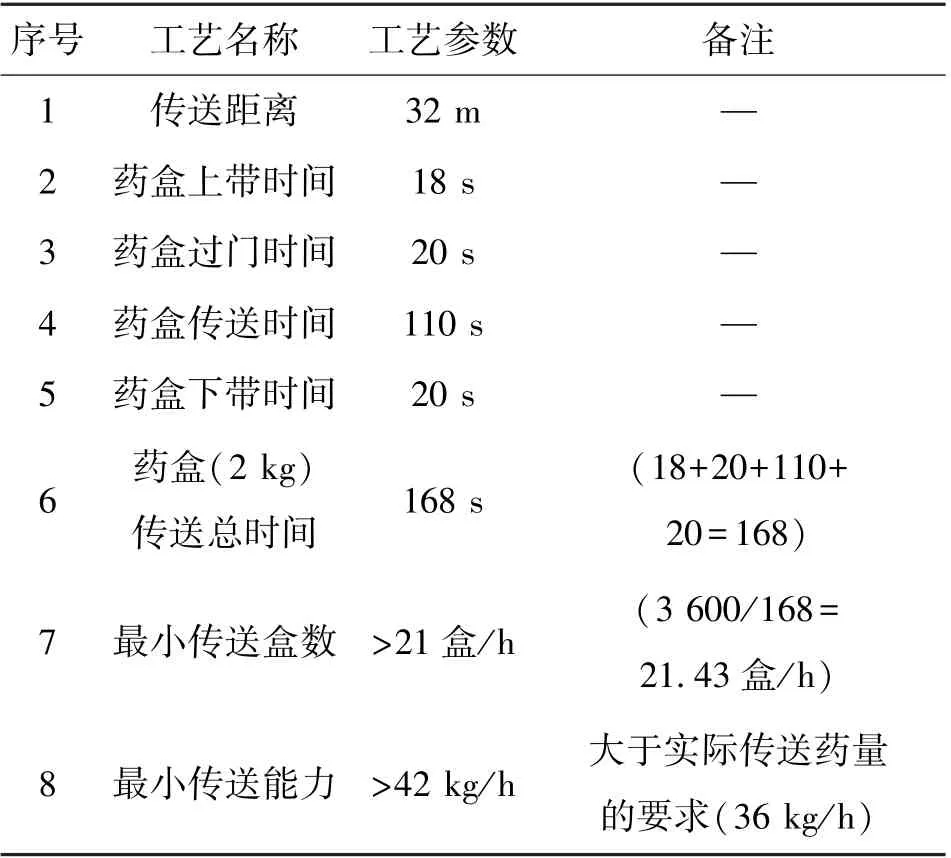

1 个太安暂存-传送-分配子系统为6 台制索机供药,1 套供药传送系统的传送能力要满足6 台制索机同时生产运行时对生产原料太安的供药要求。 系统设备运行安全技术要求应满足表1 所示的设备运行技术指标。

表1 设备运行技术指标

传送子单元设备最小传送能力:6#制索间传送距离最长,药盒传送过程时间最长,只要设备的最小传送能力大于传送药量需求(35 kg/h),就能满足6 个制索单元同时生产运行时对太安原料药的供应要求。 6#制索单元药盒传送工艺参数见表2。

表2 6#制索单元药盒传送工艺参数

2)应用现场工房条件

工房宽度3 500 mm,炸药暂存间长度5 500 mm,制索抗爆间室长度4 500 mm;动力设备间长度3 000 mm;炸药暂存间泄爆屏院宽度5 000 mm,制索间泄爆屏院宽度4 000 mm;通道走廊宽度2 500 mm。操作控制间在走廊一侧,炸药暂存间、制索间在工房走廊另一侧,配电间在工房一端设置。

2.2 试运行调试试验

为了确认自动输送添加药系统是否可应用于实际生产当中,进行了长达3 个月的试运行调试。设备投入试生产运行后,经运行验证,6 台制索机同时运行,平均每15 min 需加药1 次(6 盒),实际只需10 min 就能完成备药1 次(6 盒)。 设备能满足生产用药自动分配与输送,运行过程平稳可靠,安全联锁稳定有效。

3 试验结果与分析

本设备试生产运行阶段安全、连续满负荷运行3个月,自动传送、添加导爆索生产用太安2 300 kg,累计生产导爆索产品210 万m。 试生产结果表明:本项目工艺技术及设备均能满足现有导爆索生产技术改造要求,达到安全、技术、质量及效率等技术经济指标。 系统设备运行情况简要总结如下:

1)设备功能方面。 实现了导爆索生产过程中太安炸药的传送、分配和添加操作的自动化。

2)设备安全性方面。 设备系统的安全性满足导爆索产品的生产安全要求,符合相关规范、标准的要求。

3)设备操作维护方面。 设备操作简单,相关的机械执行器件均为气缸元件,检查维护比较简单;自动控制系统基本稳定。

4)设备应用经济技术效益方面。 自动加药方式代替人工加药,取消输送和分配炸药的人员,降低用工成本,实现降本增效。