废弃塑料包装物在工业炸药中再利用技术与装备

2024-01-10于永华秦卫国

邱 宇,李 波,于永华,秦卫国

(湖北凯龙化工集团股份有限公司,湖北 荆门 448000)

0 引言

众所周知,塑料制品因其具有良好的包装特性和使用方便等特点被广泛大量地使用,涉及民爆行业的原材料、半成品和成品也在大量使用塑料包装材料,如:聚乙烯薄膜袋、聚丙烯编织袋、震源药柱壳体等。 按照全国年产工业炸药400 万t 计算,每年产生的废旧塑料包装袋近5 000 t[1-5]。 目前除了少量的废旧塑料包装物品被回收利用,大部分都采取填埋或者焚烧方式处理,存在环境污染问题[6-8]。

本文通过借鉴“废聚乙烯、聚丙烯编织袋膜破碎挤出再生”技术,对含有危废的聚乙烯、聚丙烯包装袋进行清洗、干燥、造粒、粉碎处理,并将其作为工业炸药可燃剂组分,用于添加膨化硝铵炸药制备,实现其有效参与爆炸作功同时实现无害化回收处理。

1 含塑料粉末的粉状炸药配方设计

膨化硝铵炸药是一种新型粉状无梯工业炸药,具有许多起敏化作用的微孔气泡,爆炸性能优良,被广泛应用[9-10]。 公司膨化硝铵炸药的原配方设计见表1。

表1 膨化硝铵炸药工艺配比

实际生产一般按94 ∶3 ∶3 的配方进行生产。塑料粉末作为额外组分加入,设计加入量x%为原组分质量和的0%~6%,见表2。 塑料粉末主要含聚乙烯(分子式(C2H4)n)、聚丙烯(分子式(C3H6)n)。

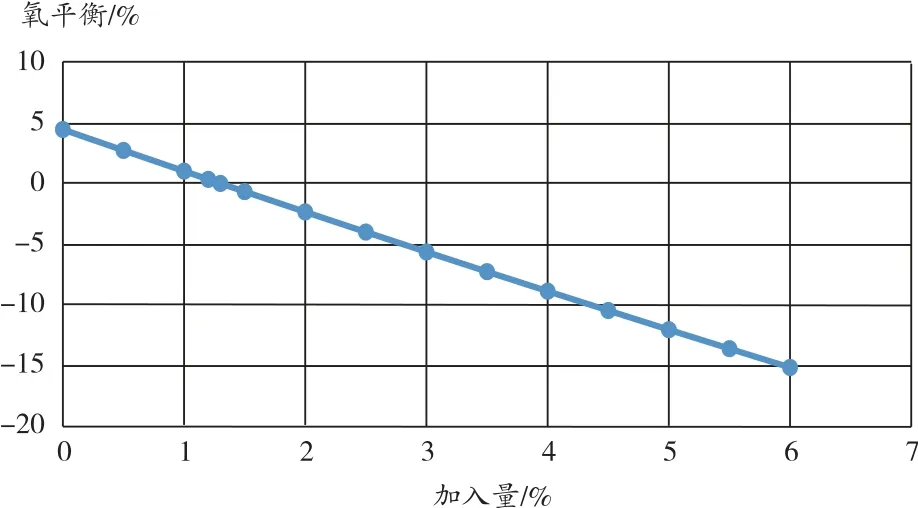

1.1 计算塑料粉末加入量对膨化硝铵炸药氧平衡的影响

氧平衡计算是工业炸药配方设计的基本依据。计算CaHbOcNd的氧平衡:

式中:Mr为相对分子质量;16 为氧的相对原子质量。

例:当1 kg 膨化硝铵炸药加入塑料粉末的量为6%时,各组分百分比变化为:

硝酸铵:ω1=94/(100+6)= 88.68%

油相:ω2=3/(100+6)= 2.83%

木粉:ω3=3/(100+6)= 2.83%

塑料粉末:ω4=6/(100+6)= 5.66%

C 的量为:1×88.68%×0/80+1×2.83%×16/224+1×2.83%×15/362+1×5.66%×1n/14n=7.23 mol

H 的量同上计算为58.19 mol,O 的量同上计算为34.04 mol,N 的量同上计算为22.17 mol,则氧平衡OB=16×[34.04-(2×7.23+0.5×58.19)]/1 000=-15.253%或者采用公式

计算氧平衡:

20 × 88.68% + ( - 342.857) × 2.83% +(-137.017) × 2.83% + (- 342.857) × 5.66% =-15.253%

同理,根据塑料粉末作为额外组分的加入量x%的变化,可计算出该配方下膨化硝铵炸药的氧平衡,见表3 和图1。

图1 含塑料粉末的膨化硝铵炸药的氧平衡

表3 含塑料粉末的膨化硝铵炸药的氧平衡

通过计算得知,当塑料粉末作为额外组分的加入量为1.288%时,该配方下的炸药接近零氧平衡。

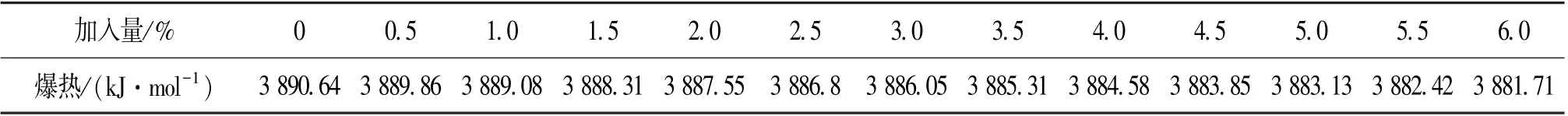

1.2 计算塑料粉末加入量对膨化硝铵炸药爆热的影响

爆热(即一定量炸药爆炸时放出的热量)分为定压爆热和定容爆热,一般爆炸过程十分迅速,可将爆炸的瞬间视为等容过程,所以一般常用定容爆热来表示炸药的爆炸热效应(即化学反应热效应)[8-9]。 含塑料粉末的膨化硝铵炸药的爆热依据经验公式——阿瓦克扬公式对其CaHbOcNd进行计算,即:

当正氧平衡时,定容爆热

当负氧平衡时,定容爆热

式中,QVfe为炸药的定容生成热,单位为kJ/mol;A=[c/(2a+0.5b)]×100%。

根据塑料粉末作为额外组分的加入量x%的变化,可计算出该配方下膨化硝铵炸药的爆热,见表4。

表4 含塑料粉末的膨化硝铵炸药的爆热

通过计算得知,当塑料粉末作为额外组分的加入量从0 增加到6%时,膨化硝铵炸药的理论爆热由3 890.64 kJ/kg 降至3 881.71 kJ/kg,爆热下降0.23%,说明添加塑料粉末在一定量范围内,对炸药爆热值影响不大。

1.3 计算塑料粉末加入量对有毒气体排放量的影响

由表2、表3 可知,当塑料粉末作为额外组分的加入量≤1.2%时,为正氧平衡,此时主要有毒气体为NO 和NO2;当塑料粉末作为额外组分的加入量≥1.3%时,为负氧平衡,此时主要有毒气体为CO。

根据塑料粉末作为额外组分的加入量x%的变化,可计算出该配方下有毒气体的排放量,见表5。

通过计算得知,在正氧平衡下,当塑料粉末作为额外组分的加入量增多时,有毒气体量减少;在负氧平衡下,当塑料粉末作为额外组分的加入量增多时,有毒气体量增多。 理论上,当塑料粉末加入量在1.2%~1.3%时,该配方下的膨化硝铵炸药接近零氧平衡,产生的有毒气体最少。 实际上,炸药爆炸产物与理论计算确定的产物差别较大,无论正氧平衡还是负氧平衡的炸药,其有毒气体组分中都不可避免地存在CO 和NOx,说明炸药爆炸过程、产物及有毒气体含量,与基于氧平衡理论计算的结果有较大出入,实际炸药配方设计中,配方确定主要基于氧平衡、性能和经济性等方面综合考虑,性能指标的控制主要依据试验测试。

2 含塑料粉末的粉状炸药的性能试验

2.1 含塑料粉末的膨化硝铵炸药配方性能

在试验生产中,按94 ∶3 ∶3 的配方进行生产,塑料粉末作为额外组分加入,抽检多个批号的样品进行检验,含塑料粉末的膨化硝铵炸药检验均为合格。

2.2 含塑料粉末的膨化硝铵炸药送检结果

委托国家民用爆破器材质量监督检验中心对含塑料粉末的膨化硝铵炸药(塑料粉末作为额外组分加入6%)进行了检测,结果为:爆速3.5×103m/s,猛度13.4 mm,作功能力320 mL,炸药爆炸后有毒气体含量58 L/kg,撞击感度2%,摩擦感度0%,符合《工业炸药通用技术条件》(GB 28286—2012)的规定。 在公司内部对含塑料粉末的膨化硝铵炸药进行检验,项目与原膨化硝铵炸药检验项目一致,主要是油相含量、木粉含量、水分、殉爆距离、爆速、重量、密度、外观、标识、包装,检测结果见表6、表7。 含塑料粉末的膨化硝铵炸药检验均为合格。

表7 南京理工大学化学材料测试中心对含塑料粉末的膨化硝铵炸药的检测

由前文计算和检测情况可知,配方设计符合规定要求。 含塑料粉末的膨化硝铵炸药配方及工艺技术已通过科技成果鉴定。

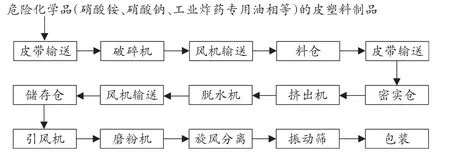

3 废弃塑料回收物在工业炸药中应用方案实施

3.1 废弃塑料回收工艺与装备

借鉴“废聚乙烯、聚丙烯编织袋膜破碎挤出再生”的工艺技术与装备,采用特殊双级螺杆造粒机,真空挤压、水冷造粒方式对含危废的废旧PP、PE 包装袋造粒处理,再通过脱水机和磨粉机进行研磨制出塑料微粉。主要工作难点设计控制适用于各类混合塑料编织袋的熔化挤出温度、团粒的效率和连续性。

经过计算和试验采用双螺杆二级挤出、十余个温控区间调整加热温度,双螺杆二级挤出加热空间时刻保持负压状态,确保无压力聚集而发生危险。切粒部分采用水冷切方式,通过水冷却、脱水机后可以有效将混合塑料粒子脱干、硬化并进入磨粉单元顺利制粉。 最终制造出细度约20 目的混合塑料粉末,作为可燃剂组分按一定比例加入粉状工业炸药中应用。

该技术与装备主要包括破碎机、团粒机、螺杆挤出机、水环切粒系统、离心脱水机、风送系统、切粒机、颗粒真空上料机、塑料磨粉机、振动筛等设备,生产能力和塑料粉末主要指标:造粒磨粉生产能力80~100 kg/h,塑料粉末的细度(-20 目)≥95%,水分≤0.50%,生产线采用PLC 控制系统,具有自动控制温度、记录、报警等功能,设计安装布置合理、生产顺畅,完成了研制要求。 工艺设备及流程如图2、图3 所示。

图2 回收处理利用工艺设备(单位:mm)

图3 回收处理利用工艺流程

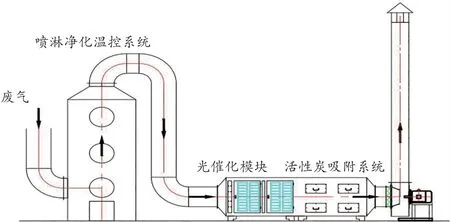

图4 尾气处理工艺设备

3.2 破碎单元

破碎单元的主要设备是专为 PP 编织袋和PE膜粉碎设计的破碎机,采用干式吸风结构,破碎后的物料通过风机的作用力将物料输送至单独设计的料仓内储存,用于造粒系统。 破碎机采用特殊裁剪式粉碎刀轴设计,最大限度减少震动及噪声,延长粉碎刀寿命。

3.3 造粒单元

造粒工序目的:将含危险化学品的废塑料制品进行破碎、熔融、造粒,使其符合磨粉机的要求。 造粒单元的主要设备有团粒机、螺杆挤出机和脱水机。 团粒机利用多刀快速粉碎、连续搅拌、混炼摩擦发热、急速冷却收缩原理,将塑料薄膜、丝、带、片、软塑料管、发泡料、降解料等废塑料与角料造成颗粒,便于重新掺入新料中使用,是目前新型的塑料回收再生的造粒理想设备。

螺杆挤出机主要供挤出软、硬聚氯乙烯、聚乙烯等热塑性塑料之用,它与相应的辅机(包括成型机头)配合,可加工多种塑料制品,如膜、管、板、丝带等,线上主要用于造粒。 其采用渐开线齿轮传动,具有噪声小、运转平稳、承载力大、寿命长等特点。

脱水机主要用于PP、PE 粒子脱干。 破碎过的薄膜和编织袋通过输送带进入压实仓,压实仓设置电流控制输送带和过渡料仓的螺旋送料的运行和停止,压实仓内通过刀片把物料切碎。 切粒部分采用热切方式,水冷却后经过脱水机将粒子脱干。

3.4 磨粉单元

磨粉工序目的:将造粒工序输送的塑料颗粒磨细至规定细度。

磨粉包含颗粒真空上料机、塑料磨粉机。 具有高产量低能耗的特点,工作部分由一个高速旋转的磨盘和一个固定的磨盘组成,物料通过时间短,产生热量少,是PE、PP 等热敏性物料的最佳磨粉设备。

磨盘间隙可调整,可方便控制出料细度,磨盘采用优质模具钢材制造,可反复修磨,高产量,能耗低,操作方便。 磨粉过程全密封,无粉尘泄漏。

3.5 尾气处理

废弃塑料回收处理过程会产生部分尾气,采用“废气输送管道+喷淋净化温控系统+光催化模块+活性炭吸附系统+风机+排放”方式对尾气进行处理。

3.6 应用分析

“废弃塑料包装物在工业炸药中再利用技术与装备”十分契合“创新、绿色”发展理念,替代了原有的废弃塑料包装物的焚烧、掩埋处理,规范、合理地收集处置固废,大大地减少了环境污染,最大限度地将原材料和能源转化为产品。 可以实现杜绝焚烧、填埋污染环境的传统做法,又能够实现替代木粉生产工业炸药节约成本的目的。

处理废弃塑料包装袋产生的成本主要为生产用电和人工成本。 用电情况:整套设备电机功率为233 kW,实际消耗为 70% ~80%;加热功率为58 kW,实际消耗为 60%~70%,生产线实际消耗约212 kWh。 整个废弃塑料回收处理生产线的处理能力为80~100 kg/h,按当地人工费、电费来计算,平均每千克废弃塑料包装袋约1.95 元。 而处理后的废弃塑料可作为原材料利用,产生经济效益。

行业内其他民爆公司也面临着生产线上含有危险化学品(硝酸铵、硝酸钠、工业炸药专用油相)的聚乙烯、聚丙烯包装袋的处理问题,原来的焚烧或者掩埋的处理方式已不符合国家环保政策和行业发展要求,废弃塑料包装物在工业炸药中再处理应用技术与装备,符合“创新、绿色”发展理念,适合在行业内推广应用。