Cu 掺杂FeP 粉末负极材料的制备及其储钠性能

2024-01-10张志佳孙赫奕

张志佳,孙赫奕

(天津工业大学材料科学与工程学院,天津 300387)

由于消费电子设备和电动汽车的需求每年都在增加,以及传统汽车的使用带来的严重的环境问题,开发高能量存储设备已成为一个关键问题。使用锂离子电池是解决这一问题的必要途径,但锂资源匮乏,不足以广泛使用[1]。由于钠和锂在化学性质上的相似性,钠离子电池已成为锂电池最有效的替代品[2]。钠离子(半径0.095 nm)比锂离子(0.06 nm)约大55%,因此潜在的候选电极材料范围严重受限[3]。钠离子电池研究的主要目标是寻找一种高性能、低成本的电极材料[4]。FeP 以其容量高、储量大、原料成本低、合适的放电电位等独特的优点,成为钠离子电池负极材料的研究热点[5]。然而金属磷化物作为钠离子电池负极材料在充放电过程中存在体积膨胀、粉化以及导电性差等问题[6],因此提高金属磷化物在电化学反应过程中的可逆性成为了其在钠离子电池中应用的关键问题。

为解决这一问题,当前提出了多种解决方案,主要是通过对金属磷化物的结构以及形貌进行调控[7-10],或者与碳材料的结和提高其电化学性能[11-15]。尽管此类方法推动了FeP 作为负极材料的进一步发展,但仍然存在材料制备复杂、合成步骤多、石墨烯等碳材料成本高以及产量少等问题[16]。

本文通过高速球磨法批量制备掺杂铜元素的FeP 负极材料,并探究不同含量的铜对于FeP 纳米粉末的成分、物相组成、微观结构和电化学性能的影响。通过一系列的表征,分析添加Cu 在球磨粉末中的存在形式,并讨论各组分在性能改善中的作用。

1 实验部分

1.1 实验原料与仪器

实验原料:铁(Fe)粉(99.9%)、铜(Cu)粉(99.9%),上海乃欧纳米科技有限公司产品;赤磷(P)(98.5%)、羧甲基纤维素(CMC),上海阿拉丁生化科技股份有限公司产品。

实验仪器:SHB-Ⅲ型真空泵,郑州长城科工贸有限公司产品;BT224S 型电子天平,德国赛多利斯公司产品;艾测平板刮磨膜器,SZQ 公司产品;Pulverisette 7 premium line 型高能球磨机,德国飞驰公司产品;VMP-300 型电化学工作站,法国Bio-Logic 公司产品;LAND CT2001A 型多通道电池测试系统,武汉市蓝电电子股份有限公司产品;ZK-2BS 真空干燥箱,天津中环实验电炉有限公司产品;MSK-110 型小型液压纽扣电池封口仪,深圳科晶智达科技有限公司产品;EXCEL(1200/750)型手套箱,艾明坷科技(北京)有限公司产品;D8 DISCOVER with DADDS 型X 射线衍射仪,美国BRUKER AXS 公司产品;Regulus 8100 型冷场发射扫描电子显微镜,日本日立公司产品。

1.2 粉末FeP@Cu 复合负极材料的制备

图1 为FeP@Cu 复合材料的制备示意图。

图1 FeP@Cu 复合材料的制备示意图Fig.1 Schematic illustration of the preparation of FeP@Cu composites

图1 中,将铁粉、铜粉和红磷分别按照一定的原子比(1 ∶0 ∶1、0.95 ∶0.05 ∶1、0.9 ∶0.1 ∶1)称量,将原料放入直径为2 mm 的不锈钢材质的球磨罐中。球磨珠与粉末的质量比为20 ∶1。将球磨罐在充满氩气的手套箱中组装,然后安装在球磨机上。转速设定为600 r/min,每转7 min 暂停3 min,共球磨20 h。因球磨速率很高,球磨结束后需静置冷却到室温,得到铜掺杂的磷化铁粉末材料。以铁(>99%)、铜(>99%)和赤磷(>98.5%)为原料,无需进一步提纯。

1.3 结构表征与形貌分析

采用日本日立公司Regulus 8100 型号扫描电子显微镜表征粉末样FeP@Cu 复合负极材料的形貌特征,其加速电压为0.5~30 kV,SE 分辨率:15 kV 为0.7 nm,1 kV 为0.8 nm;D8 DISCOVER with GADOS 型X射线衍射仪,美国BRUKER AXS 公司产品,其最大功率3 kW、最大管电压60 kW、最大管电流80 mA,衍射角(2θ)为5°~90°,用于确定所制备的粉末的形成相。

1.4 电化学测试

将活性物质、炭黑和粘结剂(CMC)按照质量比为7 ∶2 ∶1 称量,再加入少量去离子水混合成电极浆料,用100 μm 的刮膜棒将其均匀地涂覆在铜箔表面,之后在70 ℃的真空干燥箱中烘干12 h,然后电极冲压成5 mg/cm2的圆形级片,并将其干燥。在充满氩气的手套箱(H2O 和O2质量浓度<0.1 mg/L)中组装2032 型纽扣电池,金属钠作正极提供钠离子,玻璃纤维作为隔膜,电解液由碳酸亚乙酯(EC)和碳酸二乙酯(DEC)(体积比为1 ∶1)以及5%氟代碳酸亚乙酯(FEC)添加剂和1 mol/L NaClO4组成。半电池封装完成后,静置20 h 使电解液充分浸润整个电池内部。

2 结果与讨论

2.1 粉末FeP@Cu 复合负极材料的结构与形貌

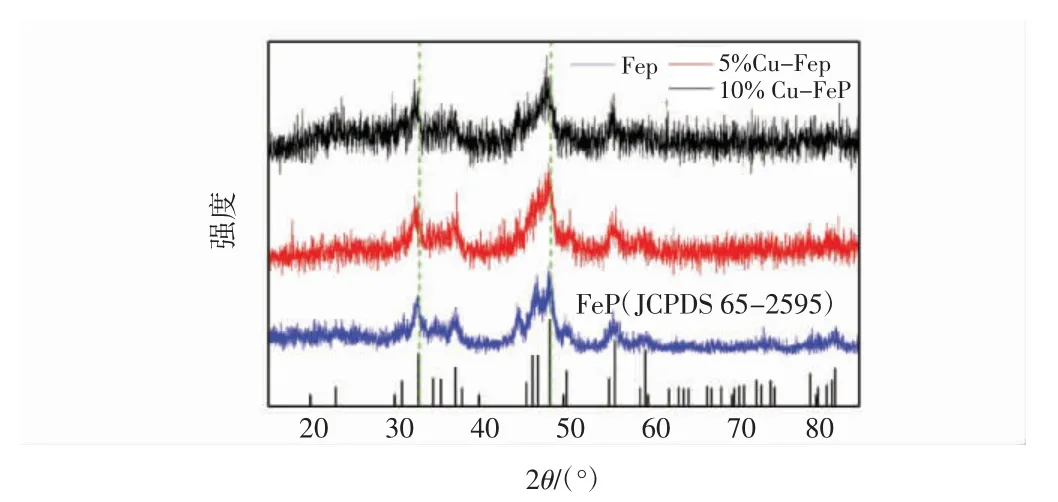

图2 为0、5%、10%Cu-FeP 粉末材料的XRD 图。

图2 0、5%、10%Cu-FeP 粉末材料的XRD 图Fig.2 XRD of 0,5%and 10%Cu-FeP powder materials

由图2 可见,位于32.7°、46.3°、46.9°、48.3°、56.1°、59.7°附近的衍射峰分别对应正交相FeP 的(011)、(112)、(202)、(211)、(212)、(203)晶面[1]。3 条衍射曲线的衍射峰较宽而且强度低,说明球磨后的样品粒径很小,这是由于高速的球磨导致的。由图2 还观察到,随着Cu 比重的增加,粉末的衍射峰的粗糙程度逐渐增加,表明FeP 的结晶度逐渐减小。图2 中并未出现与Cu 相关的衍射峰,这可能一方面是由于Cu 的含量较低,没有与磷形成相应的化合物,另一方面可能是由于Cu 掺杂到FeP 当中,发生原子替换或间隙填充,无法发生衍射现象,因此没有观察到与Cu 相关的衍射峰,但是经过仔细对比掺杂前后各个峰的衍射角可以发现,掺杂后衍射峰发生轻微的向小角度偏移的现象,说明材料晶格常数增大,Cu 掺杂进了FeP 当中后发生了晶格畸变。

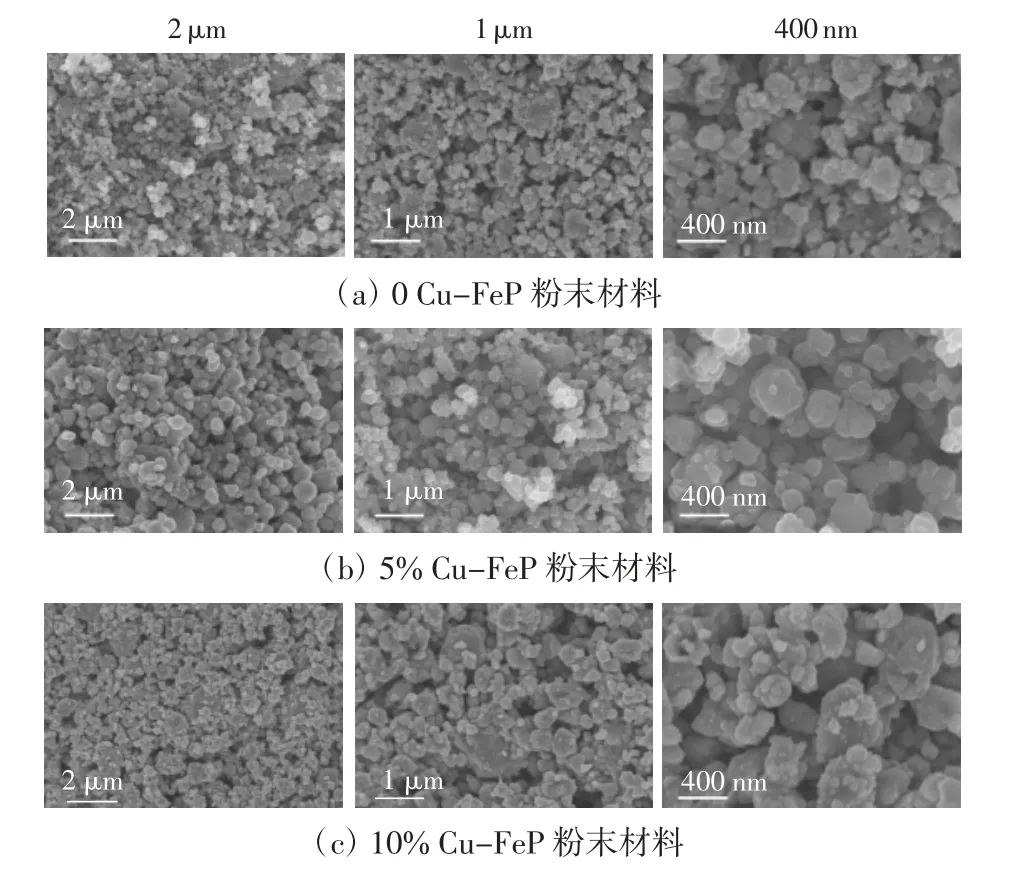

通过扫描电子显微镜对掺杂不同含量铜的磷化铁的微观形貌进行表征如图3 所示。

图3 0、5%、10%Cu-FeP 粉末材料的SEM 图Fig.3 SEM of 0,5%and 10%Cu-FeP powder materials

由图3 可见,磷化铁呈球状,颗粒尺寸约为几十到几百纳米不等,并且其大小并未随着铜的加入而有明显的改变。由图3 可知,随着铜的加入,图中出现颗粒增大的现象,这可能是由于大量的微小颗粒聚集造成的。Cu 本身塑性较好,经过高速球磨Cu 与FeP 之间剧烈碰撞,掺杂到FeP 粉末中的Cu 造成颗粒之间相互粘结[16]进而呈现出较大的粉末颗粒。

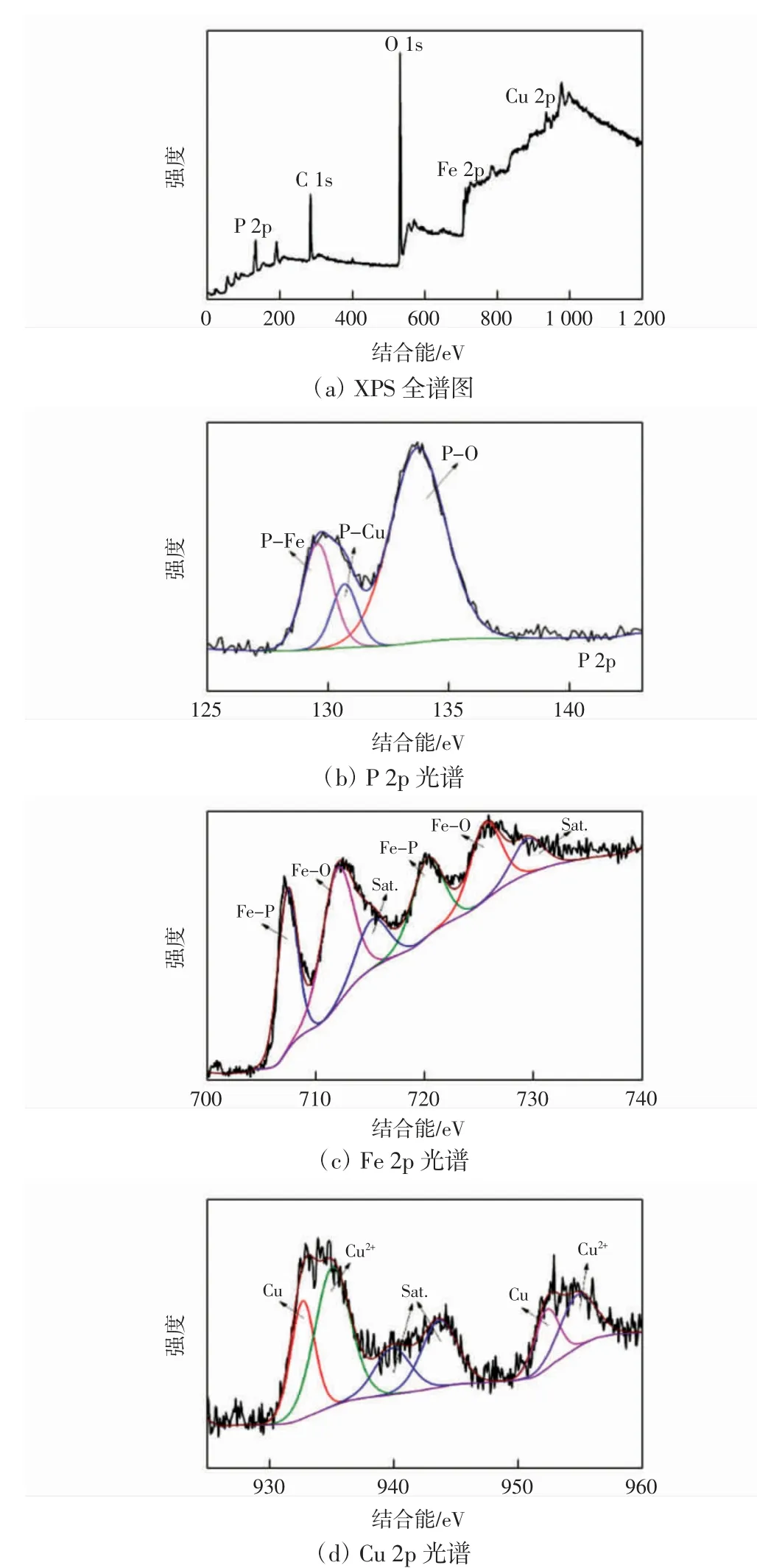

为了进一步确定掺杂后FeP 粉末的元素组成以及各个元素的化学状态,对5%Cu-FeP 进行X 射线光电子能谱(XPS)分析,如图4 所示。

图4 5%Cu-FeP 的X 射线光电子能谱图Fig.4 XPS of 5%Cu-FeP

由图4(a)全谱光谱可见,在134、532、713 以及935eV 左右存在4 个尖锐的峰,分别代表P 2p、O 1s、Fe 2p 和Cu 2p 峰,在表明复合材料主要由Fe、P、Cu 和O组成,而O 的存在可归因于Fe、Cu 的氧化以及材料表面氧吸附所造成的。拟合后,在图4(b)P 2p XPS 谱图中出现了129.5、130.7 和133.8 eV 处的峰,分别代表P—Fe、P—Cu 和P—O。这说明球磨过程中不仅Fe 与P 发生反应形成FeP,掺杂的Cu 也与P 反应成键,P—O 键的形成可能是由于球磨所得到的粉末颗粒达到纳米级,表面积过大与O 接触吸附所造成的。在图4(c)Fe 2p XPS 光谱中可以看到主要存在3 组峰,其中707.4 eV 以及702.5 eV 处的峰对应于Fe—P 键,进一步说明了FeP 相的形成;在712.2 eV 和715.7 eV 处的峰对应于Fe—O 峰,表面Fe 表面存在氧化现象,这可能是由于球磨时间较长,球磨罐中存在少量空气所造成的,同时材料颗粒尺寸较小也容易造成Fe 的氧化;另一组峰是位于715.7 和719.4 的Fe 的卫星峰。Fe 2p 和P 2p 的高分辨率光谱表明FeP 成功合成,这与之前对FeP 材料的研究非常吻合。图4(d)中,XPS Cu 2p 光谱经拟合后分成了6 个峰,其中位于932.7 eV 和952.4 eV 的2 个峰与Cu—Cu 有关,说明复合材料中存在单质Cu。位于935.1 eV 和955 eV 的2 个峰对应Cu2+,表明Cu 与Fe 相似,同样在合成过程中存在氧化的问题。其余2 个峰则是Cu 的卫星峰。

2.2 粉末FeP@Cu 复合负极材料的电化学性能

图5 为0 Cu-FeP、5%Cu-FeP、10%Cu-FeP 复合负极材料在50 mA/g电流密度下充放电曲线。

图5 0、5%、10%Cu-FeP 复合负极材料在50 mA/g 电流密度下充放电曲线Fig.5 Charge-discharge curves of 0,5%,10%Cu-FeP composite anode materials at 50 mA/g current densities

由图5 可见,FeP 电极的首次放电曲线在1.25 ~1.0 V 和0.8~0.4 V 之间有一个明显的充放电平台,这是由于电解液分解形成的固体电解质界面相(SEI)而导致的。同时也是第1 次循环中出现较大的不可逆容量损失的原因[17]。在接下来的循环中,可以在1.0~1.4 V的放电过程和0.4~0.5 V 的充电过程中观察到较短的平台。当有Cu 元素时,充放电平台有了明显的增长,进而出现了容量的提升,并且在后续的循环过程中曲线基本重合,说明形成了稳定的SEI 膜,容量的可逆性大大提高。

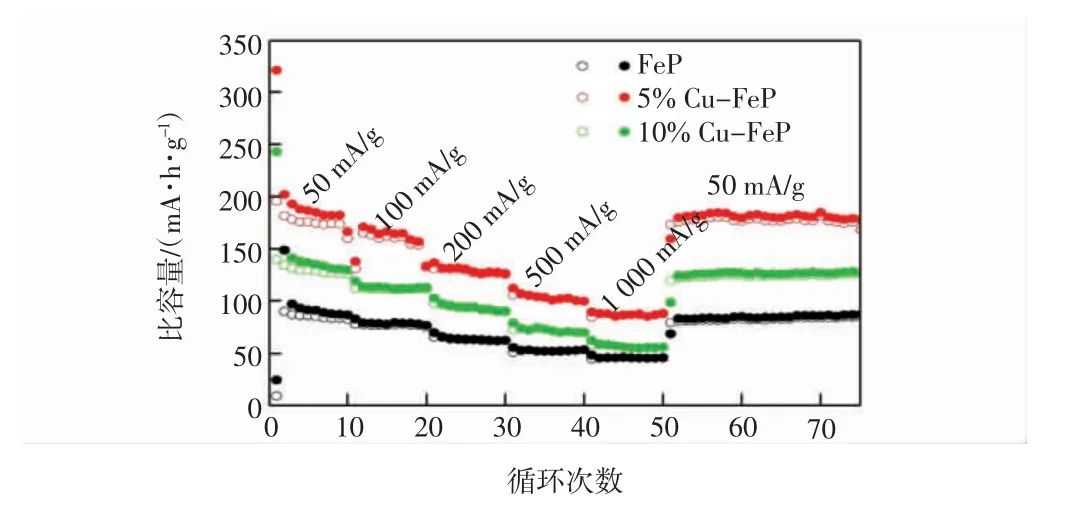

图6 所示为对3 个电极(FeP、5%Cu-FeP 和10%Cu-FeP) 分别在50 mA/g、100 mA/g、200 mA/g、500 mA/g 和1 000 mA/g 和50 mA/g 的电流密度下,在0.01~3.00 V 的电压范围内进行倍率性能测试。

图6 FeP@Cu 复合粉末负极在50、100、200、500、1 000 和50 mA/g 的电流密度下分别维持10 个循环的倍率性能Fig.6 Rate performance of FeP@Cu powder composite negative film maintained for 10 cycles at current densities of 50,100,200,500,1 000 and 50 mA/g,respectively

由图6 可见,对于FeP,比容量随着电流密度的增加而显着降低(在50、100、200、500 和1 000 mA/g 时分别为93、82、66、53 和46 mA/g)并且在电流密度恢复到50 mA/g(81 mA·h/g)之后没有完全恢复到之前的容量[18]。与FeP 相比,尽管10%Cu-FeP 在所有电流密度下其比容量都有一定程度的提升(在50、100、200、500、1 000 和50 时分别为134、115、75、62、46 和126 mA·h/g),在恢复到原始电流密度后仍然观察到不可逆的容量恢复。对于5%Cu-FeP,倍率性能在所有电流密度下均明显优于其他电极,容量保持在182 mA·h/g(50 mA/g)、171 mA·h/g(100 mA/g)、132 mA·h/g(200 mA/g)、107 mA·h/g(500 mA/g)和89 mA·h/g(1 000 mA/g)。特别是当电流密度从1 000 mA/g 恢复到50 mA/g 时,比容量依旧能够维持在182 mA·h/g。

图7 为掺杂不同含量Cu 的FeP@Cu 负极材料在50 mA/g 电流密度下进行的循环测试。

由图7 可见,掺杂不同含量Cu 的电极的初始放电容量非常接近,其中5%Cu-FeP 达到268 mA·h/g。在第1 次循环中,由于SEI 膜的形成,电极的库伦效率较低[19]。但是相对于未添加Cu 的电极,5%Cu-FeP 表现出更大首圈库仑效率(63%),随着Cu 加入量的增加,库仑效率略有降低(59%)。添加了5%Cu 的电极在经历了第1 次循环的衰减后,表现出较高的可逆容量,在循环200 圈以后依旧能够维持在180 mA·h/g,并且没有明显的衰减趋势,比未加Cu 的电极(82 mA·h/g)提高了100%以上。这是由于Cu 的添加能够有效提高电极材料的导电性,同时进一步改进电极材料的晶格结构,在充放电过程中为钠离子的嵌入脱出提供更多的活性位点,释放出更大的容量。当Cu 的添加量增加到10%时,比容量有了明显下降。这可能是由于Cu 本身不提供容量,并且添加过多会阻碍FeP 与集流体的接触,从而降低了整个电极的比容量。

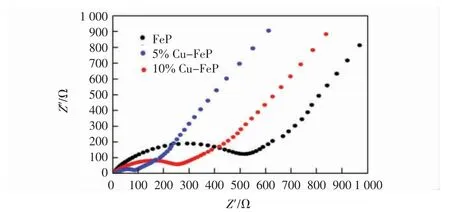

为了对材料的电化学性能有更深入的了解,对3种电极材料进行电化学阻抗测试,如图8 所示。

图8 不同Cu 含量的FeP 负极材料交流阻抗图Fig.8 Nyquist plots of the EIS data with different Cu amount

奈奎斯特曲线在高频区有一个半圆,代表界面电阻(R),其中包括电极中钠扩散的表面SEI 膜电阻和内部电荷转移电阻,在低频区有一条倾斜的直线代表与钠离子扩散相关的Warburg 电阻[20]。从图8 中能够明显地看到5%Cu-FeP 的半圆直径小于另外2 种材料,表明在充放电过程中电荷转移速度快,这可以归因于少量Cu 的掺杂,可以有效减少内阻,增加有效界面反应,提高材料导电性,获得更高的利用率和容量。

5%Cu-FeP 阳极在0.2 到1.8 mV/s 的不同扫描速率下的CV 曲线如图9 所示。

图9 5%Cu-FeP 在不同扫速下的CV 曲线Fig.9 CV curves of 5%Cu-FeP composite at different scan rates

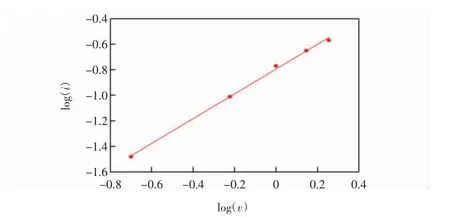

由图9 可见,在较高的扫描速率下观察到更明显的阳极峰。在CV 测试期间,电流(i)和扫描速率(v)的关系可以用公式i=avb表示。系数b 可以从log(v)-log(i)曲线的斜率确定,如图10 所示。

图10 log(i)与log(v)的阳极峰图Fig.10 log i-log v plots of 5%Cu-FeP composite at different scan rates

由图10 可见,当b 接近0.5 时,电化学反应受扩散过程控制;当b=1 时,电容过程占主导地位[21]。在0.6 V 左右氧化峰下,b 值为0.969,表明电容行为在5%Cu-FeP 阳极中占主导地位。这可能是由于高速球磨得到的复合材料的颗粒尺寸较小,因此具有较大的表面积,这就导致了较大比例的电容行为,在充放电过程中离子可以快速传输到电极。因此,5%Cu-FeP 表现出来优异的电化学性能以及循环稳定性。

3 结 论

本文采用高速球磨的方法批量制备了微量Cu 掺杂的FeP 钠离子电池负极材料,极大提高了FeP 电极材料的循环稳定性。

(1)5%Cu-FeP 作为钠离子负极材料在循环200圈以后充放电比容量依旧能够维持在180 mA·h/g,同时其库伦效率保持在99%以上,并未有明显的衰减趋势,电化学性能明显优于FeP 负极材料。

(2)超高的球磨转速使粉末样品的颗粒尺寸达到纳米级别,同时Cu 的加入有效改善了金属磷化物阻抗大的问题,大大提高了材料的导电性。

(3)通过高速球磨和金属掺杂的方式改善金属磷化物的电化学性能,缓解了电极材料在充放电过程的体积膨胀,打破了金属磷化物与各种昂贵的碳材料结和的思维局限,为其作为钠离子电池负极材料大规模产业化应用提供了新的方向。