300MW 燃煤锅炉掺烧生活污泥试验研究

2024-01-10刘炎南李德波阚伟民陈兆立余冯坚陈智豪

刘炎南,李德波,阚伟民,陈兆立,余冯坚,陈智豪

(1.深圳妈湾电力有限公司,广东 深圳 518054;2.南方电网电力科技股份有限公司,广东 广州 510080;3.中国南方电网有限责任公司,广东 广州 510663;4.广东省节能中心,广东 广州 510030)

0 引 言

随着经济与社会的发展,我国生活污泥产量大幅增加[1]。根据《中国生态环境统计年报》的统计数据,2021 年国内生活污泥产生量已达4592.1 万吨,平均每日产量为12.6 万吨。燃煤电厂掺烧生活污泥能确保污泥被无害化处置,同时可以回收污泥中的能源,符合节能环保理念,因此成为目前研究热点之一[2-3]。

国内部分学者已针对燃煤电厂掺烧生活污泥的燃烧过程开展了相关的研究工作。针对燃煤与污泥混合后的燃料,采用热重分析等技术研究燃料特性[4-7]。孟涛等人[4]对淮南煤与三种含水量较高的湿污泥分别以10%、30%、50%的比例掺混,然后对得到的9 种混合燃料开展热重分析研究,得到了混合燃料的燃料特性与动力学反应规律。张自丽等人[5]采用热重傅里叶红外联用技术,研究了市政污泥与徐州烟煤掺烧的燃烧性能、交互作用及动力学特性,明确了燃料中元素N 与S 的赋存形态以及热转化规律,得到了NOX和SO2污染物生成过程机理。而采用Fluent 等软件建立模型,则可以对污泥掺烧过程开展数值模拟研究[8-10]。Lou 等人[8]对广东某电厂循环床锅炉建立Fluent 三维模型,重点对炉内的磨损情况开展数值模拟研究,并进一步优化多种防磨损措施。王海川等人[10]针对某300MW 四角切圆锅炉煤粉掺烧污泥运行情况,采用Fluent 软件建立模型,对锅炉炉膛内的烟气流动、燃烧过程和污染物NOX排放进行数值模拟研究。蒋孟宴等人[11]在0.3MWth 循环流化床中试装置开展研究,研究了不同掺烧比例、一次风与二次风比例、过量空气系数等参数对燃烧效率和气态污染物排放的影响规律,重点讨论煤与污泥中氮、硫的赋存形态及其转化特性,分析煤与污泥掺烧过程中飞灰组分及熔融特性。相比于中试试验,在燃煤电厂开展现场试验得到的数据更具有参考价值[12-16]。李博等人[12]基于某电厂240t/h 高压循环流化床燃煤锅炉,对比分析了湿污泥直接入炉掺烧和湿污泥干化后掺烧两种技术方案,并开展湿污泥直接入炉掺烧试验,发现掺烧污泥对循环流化床锅炉的运行床温、氧量、炉膛出口负压值均有明显影响,但对NOX排放影响较小。部分学者还针对具体的掺烧工艺过程展开细致的研究,重点是针对污泥的储存、输送、干化过程等[17-20]。

在现有锅炉设备掺烧污泥是经济、环保、合理的处置方式之一,未来发展前景广阔。本文依托广东某燃煤电厂现有燃煤、超低排放设施等,开展掺烧污泥现场试验研究,分析污泥掺烧对锅炉运行的影响,为以后工业化应用提供参考。

1 锅炉设备概况

广东省某燃煤电厂,共有6 台燃煤机组,总装机容量为1960MW。选取其中一台300MW 燃煤机组,开展污泥掺烧试验研究。所选燃煤机组的锅炉型号为HG-1025/17.55-YM15 亚临界、一次中间再热汽包炉,燃烧方式为正压直吹、四角切圆摆动式。在BMCR 工况下,锅炉的主要热力设计参数如表1 所示。

表1 试验锅炉主要热力设计参数

2 试验工况设置

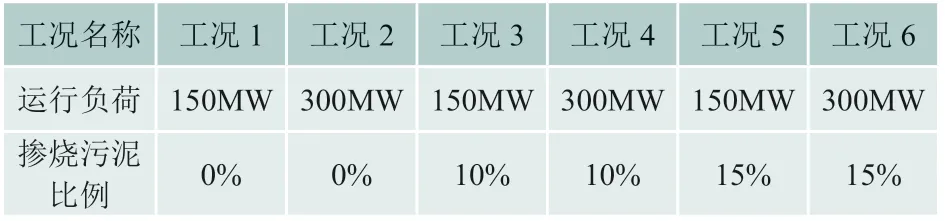

基于广东某燃煤电厂的现有锅炉设备和烟气净化工艺,开展污泥掺烧试验研究。针对该300MW 燃煤锅炉,分别研究其在50%负荷和满负荷工况下,不掺烧污泥、掺烧10%污泥、掺烧15%污泥六种工况的运行情况。分别对燃料特性、锅炉系统燃烧、附属系统运行、烟气污染物排放等方面进行研究,试验工况设置如表2 所示。

表2 污泥掺烧试验工况设置

3 试验结果及分析

3.1 燃料特性

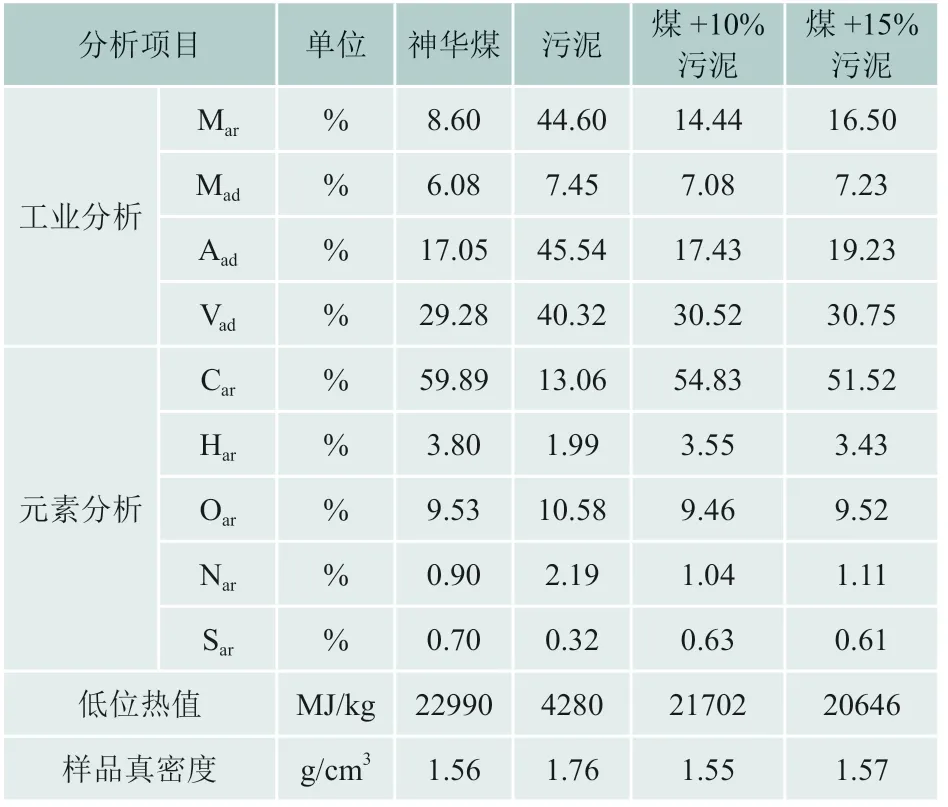

燃煤和污泥的工业分析和元素分析结果如表3 所示,与燃煤相比,污泥含水量高,可燃烧的成分含量较低,灰分含量较高,因此热值远低于燃煤。燃煤样品的真密度低于污泥样品的真密度,随着污泥掺烧比率的增加,混合燃料热值降低。

表3 燃煤与污泥的燃料特性

污泥中灰分含量比燃煤高,而重金属是灰分的重要组成部分之一,样品重金属化验结果如表4 所示。

表4 燃煤与污泥样品的重金属化验结果

分析表4 可知,污泥中各种重金属的含量均高于燃煤,则在掺烧污泥后,入炉燃料的重金属含量会随着掺烧比例增大而提高。而重金属对人体和环境都有较大的危害,因此有必要研究掺烧污泥后的重金属迁移规律及其在燃烧产物中的分布特性,避免造成二次污染。

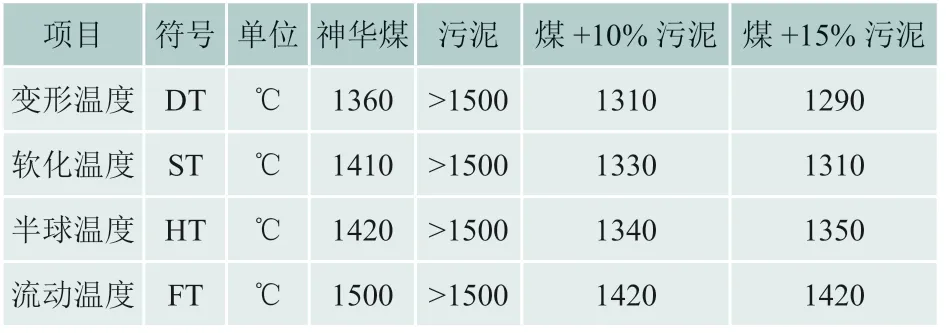

掺烧污泥后入炉燃料的重金属含量提高会增加积灰结渣风险。分析表5 可知,污泥的灰熔点高于试验原煤的灰熔点,神华煤的软化温度为1410℃,污泥的软化温度大于1500℃。原煤掺入10%污泥的混合样品软化温度为1330℃,原煤掺入15%污泥的混合样品软化温度为1310℃,结果显示混合样品的灰熔点高于原煤的灰熔点,说明掺烧污泥没有增加结渣的风险。

表5 灰熔融特性分析

3.2 锅炉系统

由于污泥的水分含量高和热值较低的特点,掺烧后会对锅炉燃烧造成不利的影响。

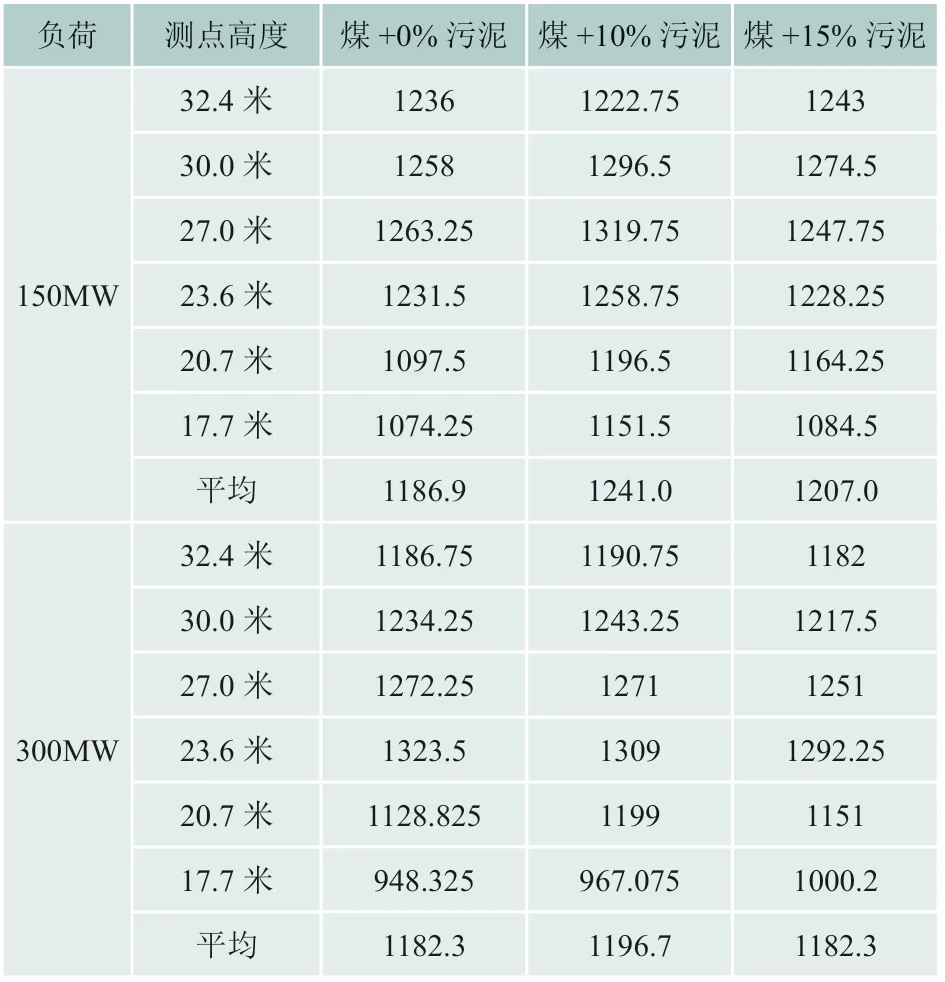

首先研究掺烧污泥后对燃烧温度的影响,测量得到各试验工况的炉膛温度如表6 所示。分析表6 可知掺烧污泥对炉膛温度的影响不大,未对燃烧稳定性造成影响。而且各掺烧工况最低炉膛温度均大于900℃,平均炉膛温度约为1200℃,锅炉在此温度条件下燃烧不易产生二噁英。

表6 各掺烧工况的炉膛温度测量结果(℃)

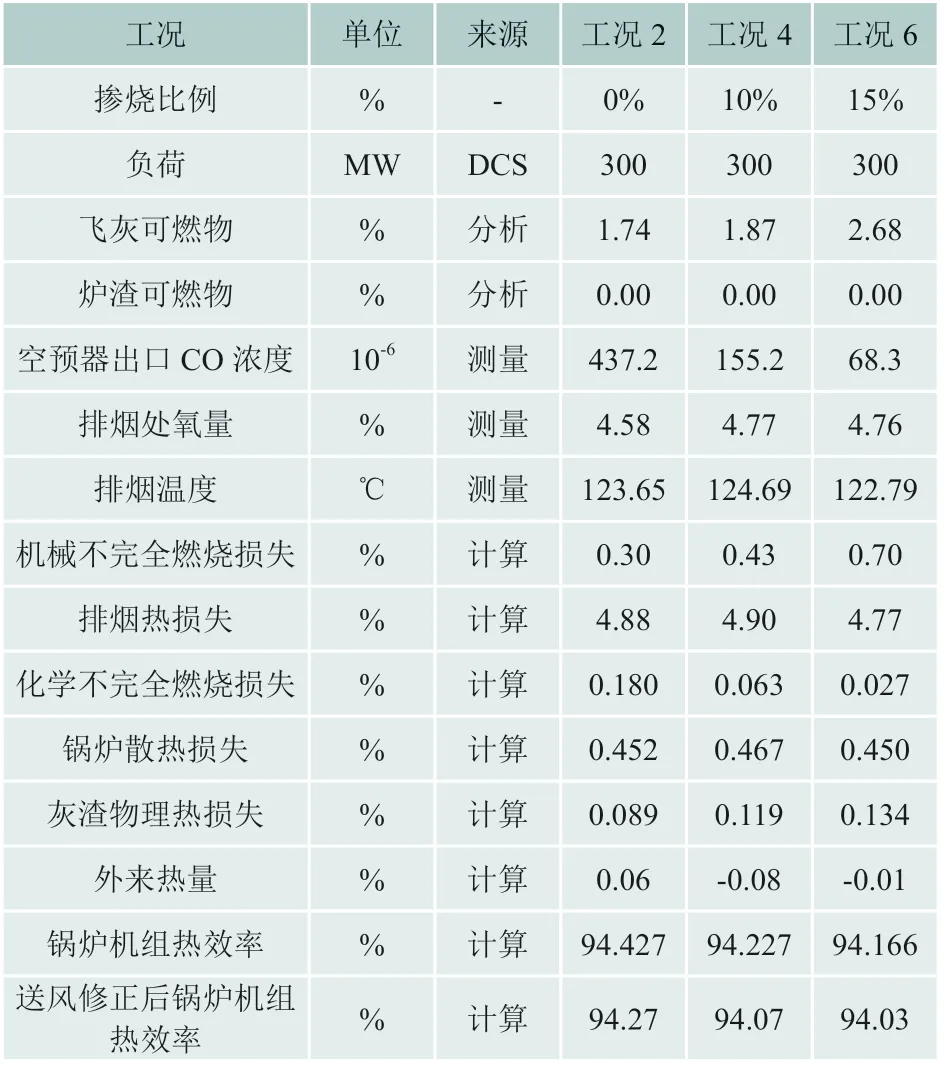

掺烧污泥还会对锅炉热效率造成影响,在50%负荷和满负荷条件下,不同掺烧比例的锅炉热效率,如表7 和表8 所示。考虑到试验期间气温变化较大,本文主要关注送风修正后的热效率数据。

表7 150MW 负荷工况效率测试主要结果

表8 300MW 负荷工况效率测试主要结果

在锅炉50%负荷工况下,不掺烧污泥时锅炉效率为94.33%;掺烧10%污泥后锅炉效率为93.98%,比不掺烧工况下降0.35%;掺烧15%污泥后锅炉效率为93.89%,比不掺烧工况下降0.44%,掺烧工况的平均热效率为93.93%,与不掺烧工况相比下降0.4%。

在锅炉300MW 负荷工况下,不掺烧污泥时锅炉效率为94.27%;掺烧10%污泥后锅炉效率为94.07%,比不掺烧工况下降0.19%;掺烧15%污泥后锅炉效率为94.03%,比不掺烧工况下降0.24%,掺烧工况的平均热效率为94.05%,与不掺烧工况相比下降0.22%。

整体上,掺烧污泥对锅炉效率的影响,在可接受范围内。

3.3 风烟系统

风烟系统是锅炉的主要附属系统,会受到污泥掺烧的影响。为了评估污泥掺烧对风烟系统的影响,选择一组对比工况(工况2 和工况6)的烟气量进行实地测量,具体位置为烟囱入口烟道,结果见表9。由表9 可知,300MW 不掺烧工况烟气量为1337300m3/h,掺烧15%污泥工况烟气量为1377600m3/h,烟气量略有增加。

表9 工况2 和工况6 的烟气量对比

烟气量的变化会导致风机耗电量的变化。试验期间检测发现,工况2 期间引风机的最大电流为215.9/220.7A,一次风机的最大电流为74.7/74.0A,二次风机的最大电流为36.6/36.2A;工况6 期间引风机的最大电流为223.2/238.4A,一次风机的最大电流为73.8/73.3A,二次风机的最大电流为36.8/36.7A。对比可见掺烧污泥对一次风机、二次风机电流无明显影响,引风机电流略有增加,锅炉各风机均可稳定运行。

3.4 烟气污染物

3.4.1 NOX

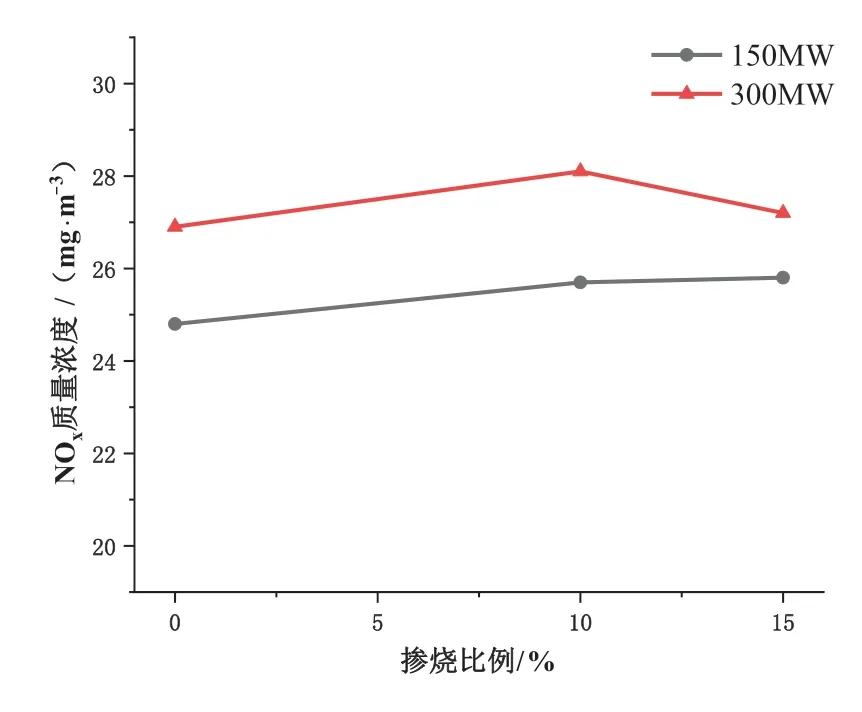

图1 为不同工况下,烟囱处测量得到的NOX排放平均浓度数据,分析可知,各个试验工况的NOX排放浓度相近,且均小于超低排放标准要求的50mg/m3。可见,掺烧污泥后,燃煤锅炉的NOX排放能满足排放要求。

图1 NOX 排放情况(6%O2)

3.4.2 SO2

图2 为不同工况下,烟囱处测量得到的SO2排放平均浓度数据。分析可知,各个掺烧工况的SO2排放浓度与污泥的掺烧比例没有明显相关性,但都小于超低排放标准要求的35mg/m3。可见,掺烧污泥后,燃煤锅炉的SO2排放能满足排放要求。

图2 SO2 排放情况(6%O2)

3.4.3 粉尘

图3 为不同工况下,烟囱处测量得到的粉尘排放平均浓度数据。分析可知,各个掺烧工况的粉尘排放浓度与污泥的掺烧比例没有明显相关性,但都小于超低排放标准要求的5mg/m3。可见,掺烧污泥后,燃煤锅炉的粉尘排放能满足排放要求。

图3 粉尘排放情况(6%O2)

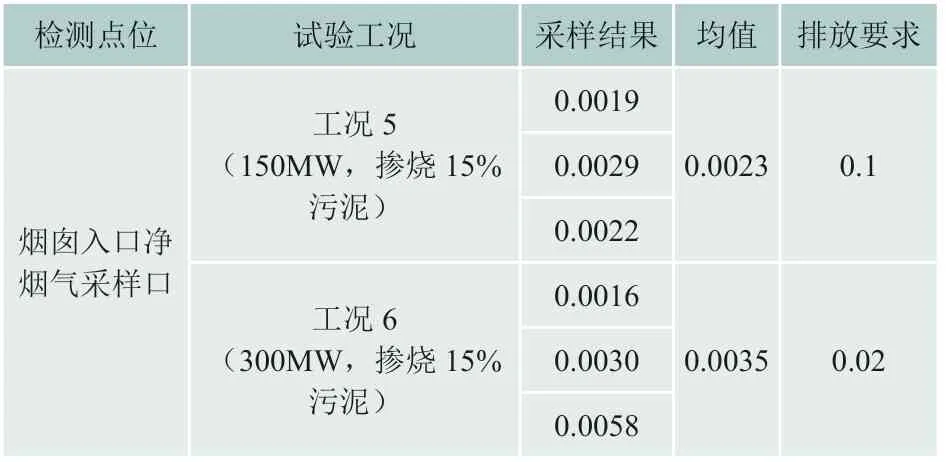

3.4.4 二噁英

在工况5 和工况6 试验过程中,监测二噁英排放情况,具体结果如表10 所示,分析可知,工况5 的二噁英排放量平均值为0.0023ng TEQ/m3,工况6 的二噁英排放量平均值为0.0035ng TEQ/m3,两个工况的二噁英排放浓度均低于(GB 18485-2014)生活垃圾焚烧污染控制标准,即废气二噁英排放限值为0.1ng TEQ/m3,满足环保要求。

表10 工况5 和工况6 的二噁英排放情况(ng TEQ/m3)

3.4.5 汞

烟气中的汞是关注较多的重金属类污染物,在烟囱入口对烟气采样检测其中的汞含量。检测结果发现,工况5 实测汞排放浓度分别为5.48μg/m3,工况6 实测汞排放浓度分别为0.86μg/m3,可见汞的排放情况既能满足垃圾焚烧电厂的大气污染物排放要求(75μg/m3),也能满足火电厂的大气污染物排放要求(30μg/m3)。

4 结论与建议

本文在广东某燃煤电厂300MW 燃煤机组开展污泥掺烧试验,研究50%负荷和满负荷下掺烧不同比例污泥的影响,得到的以下结论:

(1)综合各试验工况下掺烧污泥的试验结果可知,300MW 和150MW 负荷掺烧比例在15%以下,锅炉各系统运行稳定,各参数均在正常范围内,300MW 和150MW 负荷时掺烧污泥锅炉热效率平均下降0.22%和0.4%,不影响锅炉正常运行。

(2)掺烧≤15%污泥对炉膛温度的影响不大,未对燃烧稳定性造成影响,各掺烧工况测到的最低炉膛温度均大于900℃,平均炉膛温度约为1200℃。污泥在此温度条件下燃烧不易产生二噁英。

(3)掺烧≤15%污泥对锅炉的安全稳定运行影响很小,锅炉环保系统、烟风系统等有足够裕量,完全可满足污泥掺烧要求。