温室用纯电动牵引底盘结构设计及性能仿真研究

2024-01-09宁广秀丛日强

宁广秀,张 永,王 健,张 艺,丛日强

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

近几年,我国的农机装备率呈逐年上升趋势。目前,我国的农业机械动力约95%是柴油机[1-2],农业机械柴油消耗每年约6000万t,接近全国柴油消耗总量30%。传统燃油农业装备存在能耗高、高污染、生产效率低、智能化程度低的问题[2]。传统燃油拖拉机工作环境恶劣,经常处于满负荷工作,发动机每燃烧1L燃料向大气中释放的二氧化碳为2.5kg,在温室使用时会对密闭环境产生较大的空气污染,严重危害使用者的身体健康[3]。我国温室机械装备技术起步较晚,但发展迅速,在小型农机领域中,纯电动微型机械装备对传统燃油拖拉机具有很强的替代性[4]。

随着人工智能技术的发展,越来越多的智能化技术被期望应用于农业机械,以减轻劳动者工作强度[5-9]。同时,多功能化的小型农用机械底盘结构也是未来我国温室用纯电动机械的主要研究方向。

目前,针对温室用小型纯电动机械的底盘结构,许多科研人员提出了几种新颖的设计方案。张强[10]等人提出了一款由双锂电池组为行走、旋耕电机供电的微耕机,该微耕机底盘为履带式行走机构,耕幅为60cm,最大耕深15cm;王元杰[11]等人设计了一款履带式温室用微型遥控电动拖拉机,并进行了整机性能实验,该拖拉机可实现418mm的转弯半径,适用于温室狭窄的作业环境;袁永伟[13]等人提出了一种前中后均可悬挂农机具、离地间隙可调、履带式行走系的多功能农用底盘,该底盘由全液压驱动,可实现四驱履带独立驱动,底盘升降,通过大量的计算和理论验证了其设计的合理性;2017年,西北农林科技大学李翎宁[16]等人提出了将传统底盘驱动系和转向系合二为一的柔性底盘概念,该柔性底盘由4个2kW轮毂电机驱动,铅酸蓄电池为能量单元,并在此基础上设计了柔性底盘理论样机,并对该柔性底盘进行了运动学与动力学特性分析。

综上所述,目前设计的温室用纯电动作业机械多采用铅酸蓄电池为能量输出单元,且存在使用率低的问题。基于此,笔者设计了一款搭载了锂离子电池的轮毂电机四轮独立驱动的多功能纯电动牵引底盘样机,该底盘不仅可以搭载传统农业作业装置,还设计有农业智能管理套件机械接口,使其不仅能满足忙时的农耕作业,还可实现闲时用于温室作物生长管理工作,大大提高了设备的使用率。

1 牵引底盘基本结构及工作原理

作为一款温室用牵引底盘,考虑到在未来应用时不仅会搭载传统作业机械,还会搭载部分农作物管理设备。该底盘采用四个轮毂电机独立驱动,取消了传统的传动系统,以增大结构空间;能量提供单元采用体积能量密度较高的三元锂离子电池;底盘车架设计成双层结构,牵引底盘结构设计紧凑,空间利用率高可实现在温室等狭小空间的作业要求。

1.1 牵引底盘基本结构

该牵引底盘结构主要由底盘车架、驱动系统、转向系统、电池系统、电力分配单元(PDU)、中央控制器、农具挂接接口、智能套件挂接机械接口组成,如图1所示。其中,驱动系统由轮毂电机、升降系统组成。轮毂电机通过上下摆臂连接于底盘车架,下摆臂和底盘托架之间连接举升气缸,以实现底盘升降,从而增加地形通过性。底盘车架设计成中空型,托架前部中空的部分用来安装转向系统、PDU、中央控制器。考虑到整个牵引底盘的配重和牵引作业时的重心偏移,将锂离子电池安装在底盘车架前部。

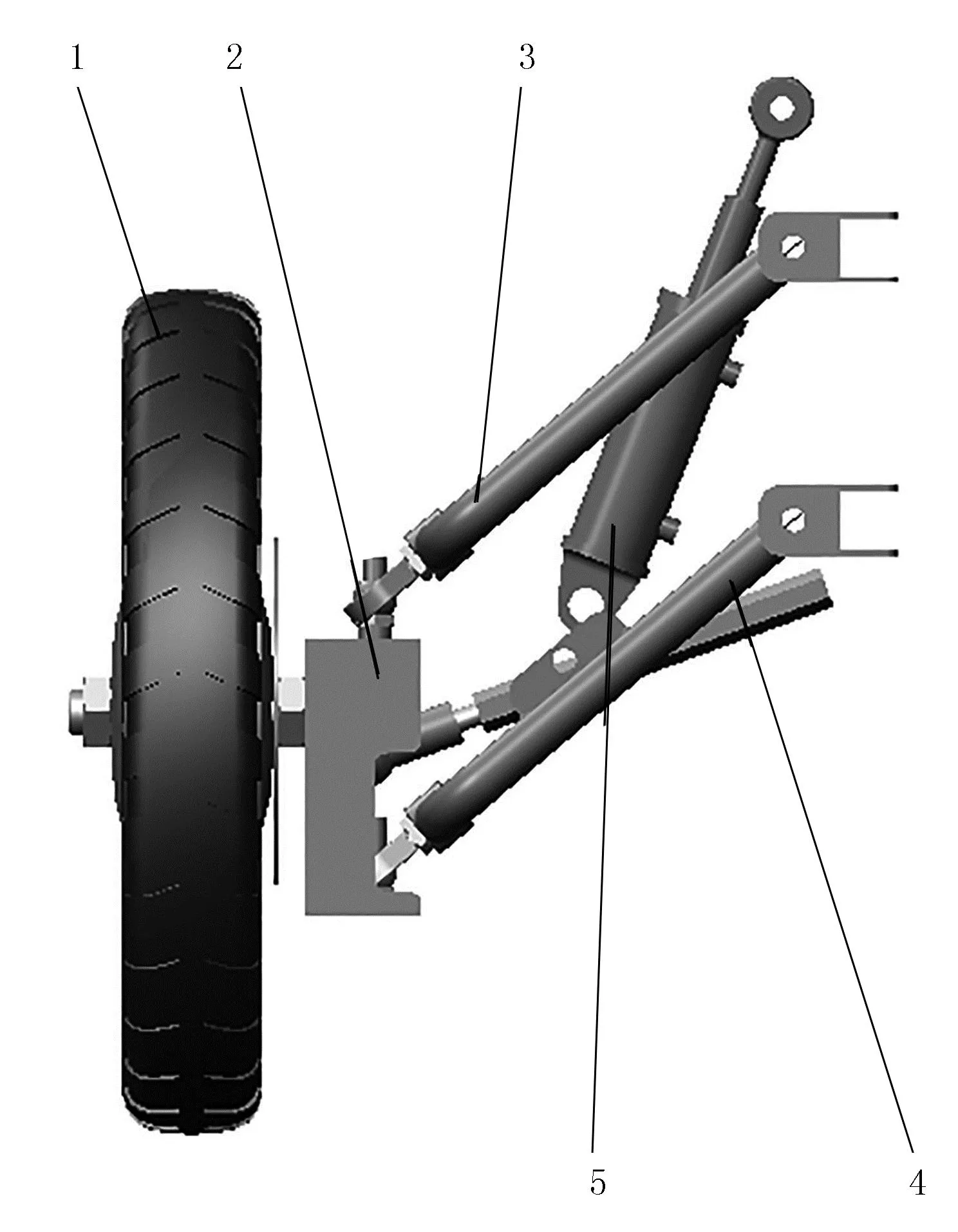

1.2 驱动系统基本结构

该底盘的单轮驱动系统由上下摆臂、举升气缸、轮毂电机集成。其中,轮毂电机与上下摆臂通过鱼眼轴承与电机支架连接,避免了底盘升降、转向时的干涉问题。考虑到该底盘的电机控制器具有刹车功能,故取消了机械制动装置。转向系统通过鱼眼轴承与电机支架连接,能够实现对该底盘的转向控制。

1.轮毂电机 2.电机支架 3.上摆臂 4.下摆臂 5.举升气缸图2 轮毂电机驱动系统基本结构Fig.2 Basic structure of hub motor drive system

1.3 牵引底盘主要技术参数

根据底盘在温室环境内的作业情况及其要实现的功能,确定了主要技术性能参数,如表1所示。

表1 纯电动牵引底盘的主要技术参数

2 驱动系统性能设计及零部件选型

2.1 牵引底盘性能参数

根据传统温室用机械的设计要求,该纯电动牵引底盘应满足犁耕、旋耕等最基本的作业要求。同时,犁耕作业为底盘功率消耗最大的作业工况。考虑到牵引底盘主要应用于温室内部狭小的作业空间,选用手扶通用型单铧犁作为配套农具。单铧犁的具体性能参数为:耕深20cm,结构质量30kg,幅宽20cm。

牵引底盘在进行犁耕作业时,行驶过程受到的阻力主要有工作阻力、滚动阻力、空气阻力、爬坡阻力和加速阻力[15]。由于牵引底盘在进行犁耕作业时主要行驶在水平路面,行驶速度≤6km/h,故不考虑空气阻力和爬坡阻力。在进行犁耕作业时,牵引底盘在水平路面作业时的受力分析如图3。

注:G为牵引底盘整体质量(kg);v为牵引底盘行驶速度(m/s);Ff1、Ff2为前后轮所受滚动阻力(N);Fq1、Fq2为前后轮提供的牵引力(N);FT为 农具的牵引阻力(N)。

根据力的平衡关系,在进行犁耕牵引作业时牵引底盘平衡行驶的受力方程式为

Fq=∑F

(1)

其中,Fq为该底盘能提供的额定牵引力(N);∑F为该底盘所受的行驶阻力(N)。

Fq=Fq1+Fq2

(2)

∑F=Ff1+Ff1+FT

(3)

在犁耕作业工况下,牵引底盘由农具带来的牵引阻力FT的计算公式为

FT=(1.1~1.2)k·Z·Bn·h

(4)

作业时所受到的滚动阻力计算公式为

Ff=mgf

(5)

其中,k为土壤比阻(kPa),温室内土壤选取k=50kPa;Bn为犁的耕作宽幅,设计值为Bn=20cm;h为犁耕深度,取h=20cm;f为温室土壤环境下的滚动阻力系数,取f=0.12;g为重力加速度,取g=9.8m/s2;m为牵引底盘,取m=225kg。

联立以上公式,计算得FT=2200~2400N, 取FT=2300N,Fq=262.5N,故该牵引底盘在犁耕作业时需要克服的阻力为F=Ff+FT=2300+262.5=2562.5N,取整为FT=2600N,即额定牵引力为2600N。

2.2 驱动电机参数匹配与计算

2.2.1 轮毂电机额定功率

牵引底盘由4个独立的轮毂电机驱动,设计额定功率时要充分考虑到其能满足犁耕作业的工况。由以上的分析计算可知,该作业工况下牵引底盘的额定牵引力为2600N。该牵引底盘的额定牵引总功率计算公式为[16]

(6)

其中,Pt为额定牵引总功率(kW);v为底盘进行犁耕作业时的行驶速度(km/h),取v=5.5km/h;η为牵引效率,参考传统燃油拖拉机的值,取η=0.6。将以上数值带入公式(6)中,计算得该牵引底盘的额定功率为6kW。单个驱动系统的轮毂电机功率P=Pt/4=1.5kW。

2.2.2 轮毂电机额定转矩与峰值转矩

从牵引底盘的使用场景来看,电机输出扭矩比较大,同时要求转速不能太高,选定为350~1200r/min。本文设计的纯电动牵引底盘取消了传统的变速箱,选择的轮毂电机内部集成了变速系统。单个轮毂电机的额定转矩为

(7)

其中,Te为电机的额定转矩(N·m);P为轮毂电机的额定功率,取P=1.5kW;nt为电机基速,取nt=530 r/min。根据以上计算结果,轮毂电机的选型参数如表2所示。

3 动力电池选型设计及测试

3.1 电池容量选择

动力电池的容量对纯电动机械的动力性能和经济性能至关重要,纯电动机械还存在结构尺寸空间的限制,所以选用体积能量密度高的电池为首要目标。目前,电动汽车用的三元锂离子电池包的能量密度比铅酸电池高出2~3倍,随着电池技术的发展其成本也越来越低[19],所以本文选用三元锂离子电池作为牵引底盘的车载能源电池。

使用该牵引底盘犁耕作业时的循环工况计算电池容量[20]。当进行旋耕作业时,蓄电池消耗的总能量计算公式为

(8)

其中,Eb为电池包总能量(kWh);Sa为犁耕作业速度下的续航里程,取Sa=5.5km;η为牵引效率,取η=0.6;SOC为电池包荷电状态(%);SOCH为初始荷电状态,取SOCH=100;SOCL为终止荷电状态,取SOCL=10;F为犁耕作业时牵引底盘所受的牵引阻力,由以上计算可知F=2600N。带入相关公式,可得电池包的总能量Eb=7kW·h。

电池包容量的计算公式为

(9)

其中,Ce为电池包容量(Ah);Ue为额定电压,取Ue=48V。代入式(9),则电池包的额定容量为145Ah。

3.2 电池组设计

单体电芯选用三元锂离子圆柱18650电芯,单体电芯额定电压为3.7V,容量为2.5Ah。成组采用13个模组串联,每个模组由58颗单体电芯并联。成组后的电池系统如图4所示。

图4 锂离子电池系统Fig.4 Lithium ion battery system

3.3 电池组放电能力测试

3.3.1 电池组放电实验设计

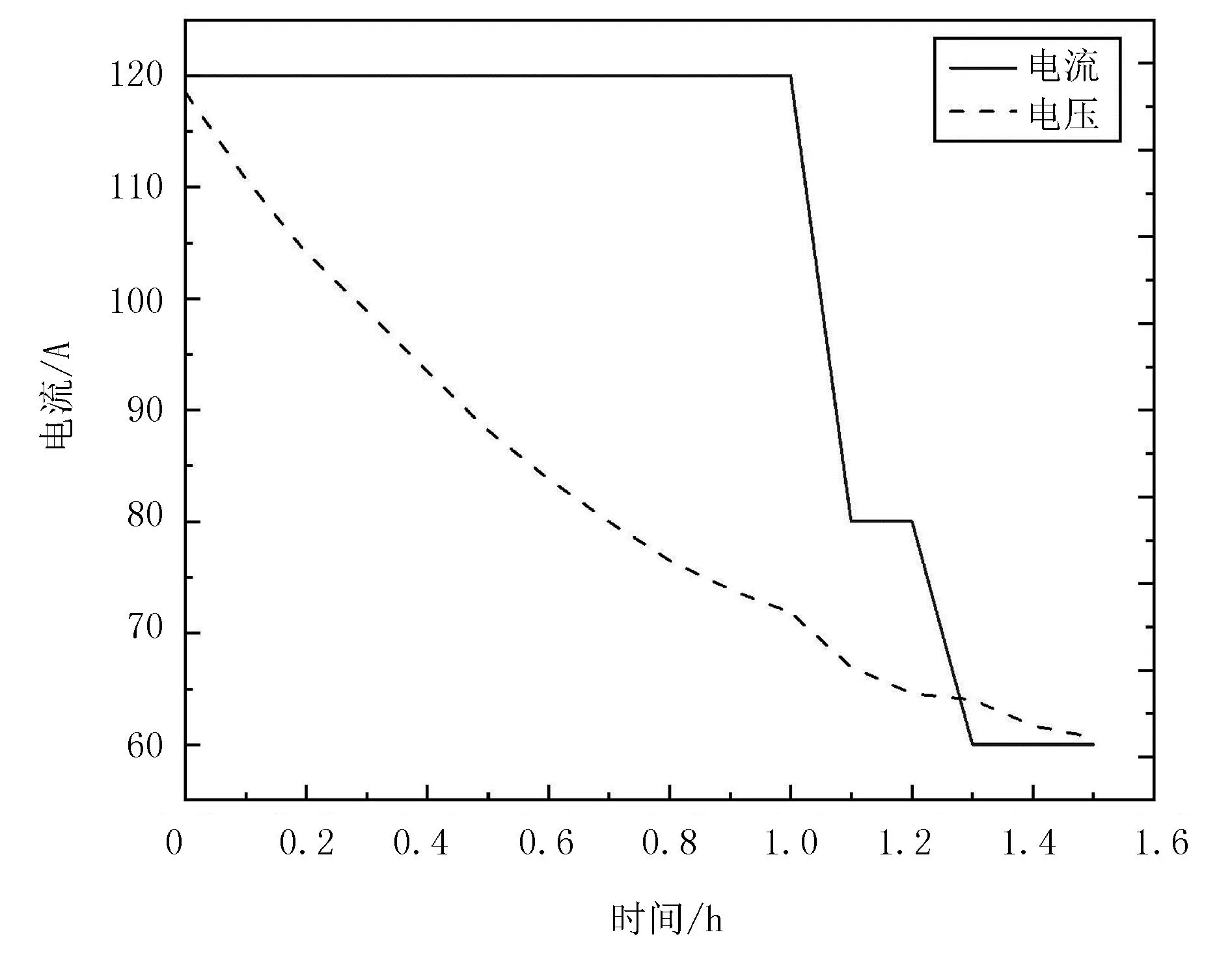

实验对象为牵引底盘用48V145Ah电池系统,实验使用的设备为新威牌60V150A充放电柜。实验环境温度为室温25℃,实验前对电池包进行2个1C充放电循环的预处理,实验开始前电池包荷电状态为100%。为了尽可能模拟实际放电效果,放电工步设置如表3所示。锂离子电池系统放电过程如图5所示。

表3 电池系统放电工步设置

图5 锂离子电池系统放电过程Fig.5 Discharge process of lithium ion battery system

3.3.2 电池组放电实验结果

电池组放电实验结果如图6所示。由图6可知:在120A、80A、60A电流持续放电条件下,分别持续1h、0.2h、0.2h,放电总能量为6750W·h,该电池系统设计满足实际使用要求。

图6 电池系统放电电压-电流曲线Fig.6 Discharge process of lithium ion battery system

4 牵引底盘性能仿真

MatLab/Simulink是一种可视化仿真工具,能够对汽车的总体性能、行驶消耗、结构零部件进行质量评估[21]。本文通过Simulink对牵引底盘进行系统建模,输入该底盘的技术参数可直接观测出牵引底盘的性能情况。

4.1 建立底盘仿真模型

4.1.1 建立犁耕作业下的整车能耗模型

使用Simulink建立该牵引底盘前向仿真模型,该模型包含驾驶员模型、传动系统模型、电机模型、电池模型及底盘模型。其中,运行速度设置为犁耕作业下的5.5km/h;犁耕阻力设置为变阻力,通过在Simulink模块内引入一个正态分布的随机数模块,将犁耕阻力限定在2300~2900N内随机波动,运行时间设定为3600s。点击运行后,可进行犁耕作业状态下该牵引底盘能量消耗仿真。

图7 犁耕作业下的整车能耗模型Fig.7 Energy consumption model of whole vehicle under plough operation

图8 犁耕作业下的变阻力曲线Fig.8 Variable resistance curve under ploughing operation

4.1.2 建立犁耕作业下的整车能耗模型

根据上文介绍的牵引底盘驱动力计算方程建立Simulink仿真模型,通过输入该牵引底盘的结构、电机等相关参数,可仿真分析出该牵引底盘的最大输出驱动力、空载下的最高行驶速度和加速度、最大爬坡度能力。

4.2 仿真结果

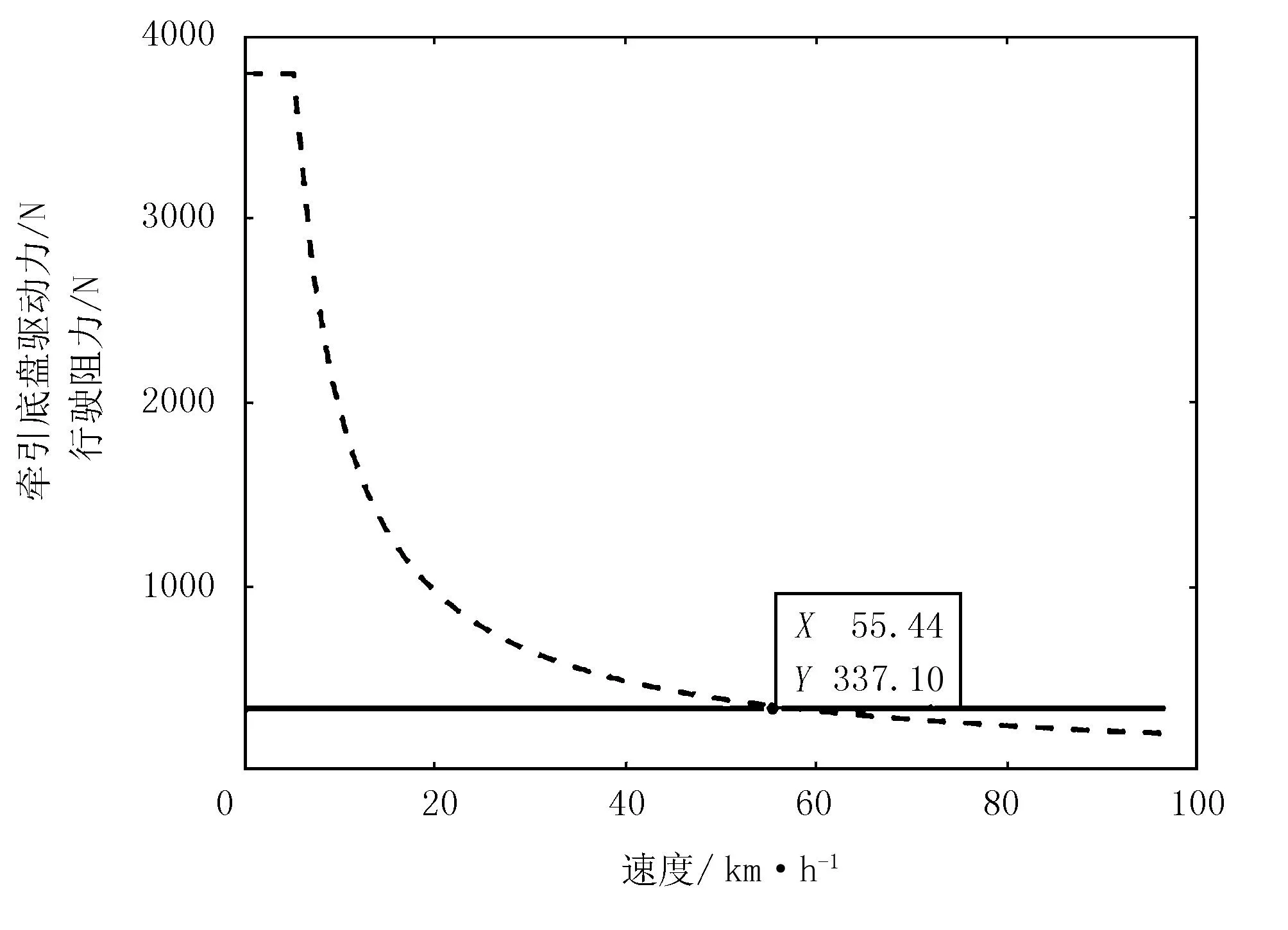

通过Matlab/Simulink对该牵引底盘在犁耕作业工况下进行整机能耗的仿真以及基本牵引性能的仿真,结果如图9~11所示。

由图9可知:该牵引底盘模型在1h的犁耕作业工况下,电池系统荷电状态(SOC)减少了80%,与电池系统实际放电结果相比放电能耗误差为3.3%,存在此误差的主要原因为在进行电池系统放电实验时无法在放电柜上设计电流突变以模拟模型中变阻力下的电流变化;在设定的5.5km/h的作业速度下,作业距离为5.4km,与实际设定的作业距离误差为1.8%。两者的仿真结果与实际结果误差均在5%以内,符合实际使用情况。

图9 犁耕作业工况下能耗&里程曲线Fig.9 Energy consumption&mileage curve under ploughing condition

图10 牵引底盘牵引力与空载行驶阻力曲线Fig.10 Traction force of traction chassis and no-load driving resistance curve

图11 牵引底盘爬坡度&加速度曲线Fig.11 Grading curve of traction chassis

由图10可知:牵引底盘的最大牵引力可以达到3700N;当驱动力与行驶阻力相等时,底盘达到最大运行速度,即55km/h。由图11可知:牵引底盘在0~5km/h速度时的加速度为2.6m/s2、最大爬坡度为30%,达到了预期的设计目标。

5 结论与展望

1)通过分析温室内纯电动机械现状及未来发展方向,设计了一款基于轮毂电机的纯电动牵引底盘。牵引底盘搭载了三元锂离子电池,经过理论计算,额定功率设计为6kW,额定牵引力为2600N,电池能量设计为7kW·h,可满足单铧犁在温室环境内作业1.2h的要求。

2)通过MATLAN/Simulink仿真分析可知:牵引底盘最高行驶速度为55km/h,最大爬坡度30%,最大牵引力3700N。

3)仿真分析了牵引底盘在温室内犁耕作业工况下的能耗情况,在1h的持续循环作业情况下牵引底盘共行驶5.4km,电池系统共计输出能量5.6kW·h,符合实际使用情况。

本课题组在该实验研究的基础上,后续将要对纯电动牵引底盘进行普通路面及温室作业能力测试,以验证牵引底盘的动力性能及仿真模型的准确性,并希望能通过以上实验来发现该牵引底盘的不足。