振动式高酸苹果采摘机的设计与试验

2024-01-09李成鹏尚书旗王东伟何晓宁王海清邹茂茂

李成鹏,尚书旗,王东伟,何晓宁,杨 帅,王海清,朱 浩,邹茂茂

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

高酸苹果是加工浓缩果汁的优良原料果,其肉质松脆、汁液多,果实含酸量高达1.6%[1]。目前,人工采摘是高酸苹果主要的收获方式,其采摘过程所需劳动力占整个产业过程所需劳动力的35%~50%。我国高酸苹果机械化采摘技术的研究仍处于起步阶段,相关机械在实际应用中存在很多问题[2],采摘效果极差。因此,设计一种高酸苹果采摘机具有十分深远的意义。

常见的林果采摘技术有气流冲击振动采摘技术和树干振动采摘技术。气流冲击振动采摘技术是利用大功率鼓风机产生的高速气流冲击整个果树树冠,树枝做无规则的加速运动,在气流冲击力和惯性力作用下果柄断裂,果实脱落。此摘果方式功耗大,且容易造成果实和树枝损伤,影响第2年产量。树干振动采摘技术主要由采摘机夹持钳夹紧树干,激振装置将振动从树干传递到树枝,进而完成摘果过程,但是对其振动参数的研究较少,摘净率低[3-6]。国内可供参考的是南京林业大学王长勤设计的偏心式林果振动采收机,平均采净率约达89.5%~92.6%[7]。

为此,在树干振动采摘技术的研究基础上,设计了振动式高酸苹果采摘机的具体结构,以果实高摘净率为目标,确定了偏心块、夹持钳、减震装置、升降伸缩装置等关键部件结构参数,并通过田间试验验证该采摘装置的效果,旨在为高酸苹果采摘作业机械提供理论依据和参考。

1 整机结构与摘果原理

1.1 整体组成

振动式高酸苹果采摘机配套45.5~51.5kW的拖拉机使用,主要由振动夹持装置、减震装置、升降伸缩装置等部件组成,如图1所示。

1.夹持钳 2.夹持钳开口液压调节油缸 3.减震棒 4.固定架 5.伸缩夹持钳 6.立架 7.升降臂 8.升降臂液压调节油缸 9.固定臂 10.伸缩臂液压调节油缸 11.吊装架 12.减震链 13.固定板图1 振动式高酸苹果采摘机结构图Fig.1 Structure diagram of vibrating high-acid apple picker

其中,振动夹持装置由夹持钳、夹持钳开口液压调节油缸、固定板及激振装置组成,激振频率与振幅可由激振装置控制调节,用于夹紧树干实现振动摘果;减震装置由吊装架、减震棒、减震链组成,用于减缓夹持钳工作时对采摘机产生的震动,可延长使用寿命;升降伸缩装置由固定臂、升降臂、伸缩臂、铰接轴、升降臂调节液压缸、伸缩臂调节液压缸及立架组成,升降臂和伸缩臂用于调节夹持钳夹紧树干主干的高度。

1.2 摘果原理

工作时,通过升降臂液压调节油缸和伸缩臂液压调节油缸控制升降臂和伸缩臂使夹持钳停留在合适主干高度位置;在夹持钳开口调节液压缸的作用下夹紧树干,夹持钳内的偏心块旋转产生的不平衡离心力带动夹持钳振动。高酸苹果振动时相对于悬挂点受到重力、惯性力、果柄拉力作用,如图2所示。欲使果实振动脱落,需满足的条件为

Fn+Gn>N

(1)

其中,Fn为果实法向惯性力;Gn为果实重力沿果柄方向的分力;N为果柄结合力。

高酸苹果所受法向惯性力的大小与高酸苹果运动时的角速度有关,而角速度的大小主要受激振频率与振幅的影响。合适的激振频率与振幅参数组配,可以增大高酸苹果果实在受振过程的角速度和所受到的法向惯性力,使高酸苹果容易受振落果,至此完成1棵高酸苹果果树的摘果作业。

1.高酸苹果果实 2.果柄 3.树枝图2 高酸苹果果实受力图Fig.2 High acid apple fruit stress map

2 振动采摘动力学模型建立与分析

2.1 采摘装置-果树振动动力学模型建立

振动式高酸苹果采摘机采用单偏心块式激振装置,根据单偏心块式激振装置的工作原理和高酸苹果果树的生物力学特性,建立采摘装置-果树振动动力学模型。在模型中提出如下假设:①高酸苹果树的生物力学特性运用等效弹性系数和阻尼系数表示,且各个方向系数都相等;②高酸苹果采摘装置与高酸苹果树体视为刚性连接;③将力学模型简化为单自由度质量-弹簧-阻尼振动装置[7-8]。以高酸苹果树水平位移为x轴建立坐标系,如图3所示。

注:L为偏心块轴中心到高酸苹果树主干中心的距离(m);m为偏心块的质量(kg);M1为高酸苹果采摘装置质量(kg);M2为高酸苹果树夹持点处的等效质量(kg);k为高酸苹果树等效弹性系数(N/m);c为高酸苹果树等效阻尼系数(N/m);r为偏心块的偏心距(m);ω为偏心块的角速度(rad/s);t为工作时间(s);x为树干在x方向上的位移(m);y为树干在y方向上的位移(m)。

根据牛顿第二定律,偏心块在x、y方向上的惯性力分别为[7]

(2)

(3)

采摘工作过程中,果树在振动夹持装置作用下振动,果树在x、y方向产生的惯性力分别为

(4)

(5)

采摘装置在x、y方向上的惯性力分别为

(6)

(7)

弹性装置在x、y方向的弹性力分别为

Fkx=kx

(8)

Fky=ky

(9)

阻尼装置在x、y方向的阻尼力分别为

(10)

(11)

根据达朗贝尔原理,在质点运动的任一瞬时,作用于质点上的主动力、约束反力和假想加在质点上的惯性力相互平衡,这个物理装置构成一个平衡力系。所以,在采摘机-高酸苹果树体振动装置动力学模型中,x方向和y方向受到的合力为0,则

(12)

(13)

其中,整个振动偏心装置质量M等于偏心块、高酸苹果采摘装置、高酸苹果树夹持点处的等效质量之和。由公式(12)、(13)得到装置的振动微分方程为

(14)

(15)

根据振动微分方程及振动动力学理论可知:振动夹持装置在y方向上受到的力相互抵消,处于静止状态;在x方向上做随时间变化的往复直线运动,可以达到预期振动状态。

2.2 采摘装置-果树振动动力学模型求解

由公式(14)、(15)可知:振动微分方程是一个二阶线性常系数非齐次微分方程,其通解可以用二阶线性常系数齐次微分方程通解x1(t)和非齐次微分方程特解x2(t)之和表示[7],即

x(t)=x1(t)+x2(t)

(16)

其中,x1(t)表示阻尼装置的自由振动随时间增加将逐渐衰减,只在振动刚开始的瞬间有意义,可忽略;x2(t)表示阻尼装置的受迫振动是装置稳态解,可用正弦函数表示其特解。设特解为[9-10]

x2(t)=Asin(ωt-φ)

(17)

其中,A为高酸苹果树受振时在x方向上的振幅;φ为果树相位角。

对方程两边求一次导数和二次导数,得装置的速度和加速度为

(18)

x′′2(t)=-Aω2sin(ωt-φ)

(19)

将x′、x″带入,则

kAsin(ωt-φ)+cAωcos(ωt-φ)-Aω2sin(ωt-φ)

=mω2r[sin(ωt-φ)cosφ+sinφcos(ωt-φ)]

(20)

为使上式恒等,需要满足的条件为

(k-Mω2)S=mrω2cosβ

(21)

cSω=mrω2sinβ

(22)

由此得到

(23)

(24)

其中,S为振幅(mm);β为相位差;k为装置弹性系数,是固定值。由式(23)可得,振幅S的大小与偏心距r、偏心轮的质量m、振动装置的总质量M有关,装置在x方向的振幅与偏心块的质量、偏心距呈正相关,为下文偏心块的设计提供理论基础。

3 关键部件设计

3.1 振动夹持装置

振动夹持装置是实现振动摘果的核心部件。振动式高酸苹果采摘机工作时,振动夹持装置的自身弹性力和阻尼力远小于激振装置工作时产生的激振力和惯性力。把振动夹持装置的弹性力和阻尼力在实际计算时忽略不计[11],根据公式(23),则

(25)

其中,S为振幅(mm);M为振动夹持装置的总质量(kg);r为偏心块偏心距(mm);m为偏心块的质量(kg)。

依据上述模型和计算分析可得,振动夹持装置振幅S过大容易对树体造成损伤,而振幅大小取决于偏心块的偏心距、质量和振动夹持装置的总质量。

根据张合军[12]等对几种偏心块偏心距及质量的分析,计算偏心块的结构尺寸,即

(26)

其中,r为偏心块偏心距(mm);R1为偏心块大圆半径(mm);R2为小圆半径(mm);R3为偏心块内孔半径(mm)。

采摘机采用半圆柱形偏心块,参考激振装置的结构尺寸与安装要求[13-14],偏心块大圆半径取140mm,小圆半径取30mm,内孔半径取15mm,厚度h取60mm,可得出偏心块偏心距为57.96mm,如图4所示。

图4 偏心块结构示意图Fig.4 Schematic diagram of the eccentric block structure

偏心块材料选用45钢,密度ρ=7.85×103kg/m3,则偏心块的理论质量为

(27)

其中,m为偏心块理论质量(kg);h为偏心块厚度(mm);ρ为偏心块密度(kg/m3)。

计算得出偏心块的理论质量为14.83kg。取振幅S=12mm,根据偏心块结构尺寸大小,振动夹持装置几何尺寸设计为850mm×850mm×220mm,振动夹持装置总质量约为140kg,如图5所示。

1.夹持钳 2.橡胶块 3.等效树干直径图5 振动夹持装置Fig.5 Vibration clamping device

3.2 减震装置

减震装置由吊装架、减震链、减震棒及固定架组成。采摘机工作过程中,减震链和减震棒可以承载振动夹持装置的质量并减轻对升降伸缩装置的震动。振动夹持装置的质量恒定,近似认为减震链受到静力作用。根据以上论述,减震链承载的重力约为467N。

对减震链进行强度分析,如图6所示。减震链由4个链节构成,每个链节都受到振动夹持装置的重力与上个链节的拉力,只需对其中1个圆环进行静力学分析。减震链的材料一般为20Mn2,对减震链进行材料特性设置:弹性模量为6.6×1011Pa,密度为7900kg/m3,泊松比为0.3。材料设置完成后,将减震链的三维实体模型划分网格,得到仿真分析图,如图6所示。

图6 仿真分析图Fig.6 Simulation analysis diagram

通过仿真分析可以得到减震链的最大塑性变形可以忽略不计,最大应力处为每个圆环接触面,且小于材料抗拉强度.因此,减震链不会发生断裂,可以正常使用,减震装置设计合理。

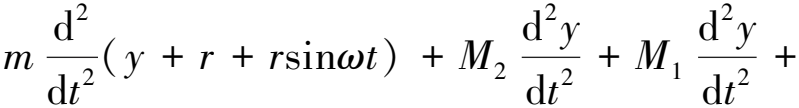

3.3 升降伸缩装置

升降伸缩装置用来调节振动夹持装置夹持树干的高度。伸缩臂在伸缩臂调节油缸带动下可实现伸缩,距离约为2600mm,如图7所示。

1.升降臂 2.伸缩臂 3.伸缩臂液压调节油缸图7 伸缩臂结构示意图Fig.7 Schematic diagram of the telescopic arm structure

升降臂在升降臂调节油缸作用下实现绕销轴的转动,转动角度为78.2°,如图8所示。

1.销轴 2.升降臂液压调节油缸 3.升降臂 b.转动角度图8 升降臂结构示意图Fig.8 Schematic diagram of the structure of the lifting arm

升降臂与伸缩臂的相互配合,可实现振动夹持装置准确夹紧树干,提高了摘果效率。

4 振动式采摘机性能试验与优化

4.1 试验材料

2021年7月,在青岛胶州高酸苹果种植试验田进行了振动式高酸苹果采摘机作业性能试验。高酸苹果品种为“洪勋一号”,测量统计了15棵有4~5年树龄的果树生长形态分布特征,如图9所示。统计数据结果为:平均树体高度约3500~4000mm,平均主干直径约120~140mm,平均主干高度约700~800mm,每棵果树平均约有1600~1900个果实,果实成熟度达95%,适合试验。

图9 高酸苹果果树树的生长形态分布特征统计Fig.9 Statistics of growth morphology distribution characteristics of high-acid apple tree trees

4.2 试验性能指标

摘净率是评价机收作业质量的重要性能指标,其计算公式为

其中,M为摘净率(%);n1为摘果数量(个);n2为树上果实数量(个)。

4.3 试验结果分析

按照采摘机设计功能目标要求,结合GB/T5262—2008《农业机械试验条件测定方法的一般规定》,进行振动式高酸苹果采摘机作业性能试验[15]。综合上述论证分析,以激振频率(A)、振幅(B)、夹持高度(C)为影响因素,对采摘机摘净率(M)进行试验分析。其中,激振频率和振幅利用振动仪测得,夹持高度由卷尺测量,如图10所示。利用Design-Expert软件设计3因素3水平响应面分析试验,试验响应值设定为摘净率。试验因素与水平如表1所示。

表1 试验因素编码表

图10 高酸苹果采摘田间试验Fig.10 Field test of high-acid apple picking

4.4 试验结果与处理

进行田间试验,以三因素取值为自变量,以摘净率作为评价指标,构建摘净率的响应面模型,分析研究影响摘净率指标的试验因素。试验结果如表2所示。

表2 试验结果

续表2

对表2中的数据进行二次多元回归拟合,通过Design-Expert软件处理后得到关于摘净率的方差分析结果,如表3所示。

表3 试方差分析结果

根据表3的数据样本,剔除不显著因素之后得到摘净率二次多项式回归模型,即

M=94.79+0.56A+0.73B+3.99C-

0.85AC-7.48A2-5.00B2

其中,M为摘净率;A为激振频率;B为振幅;C为夹持高度。

由回归模型的方差分析结果可知:回归模型的P值小于0.01,表明回归模型极其显著;模型失拟项的P值为0.4932,说明回归模型拟合度高。通过激振频率、振幅、夹持高度的P值大小可判断3个试验因素对摘净率影响从大到小依次为夹持高度、振幅、激振频率;回归模型的校正决定系数为0.9857,说明该模型可以解释98.57%的相应变化,仅有1.43%的数据无法用模型解释。模型的的决定系数R2=0.9938,接近于1,变异系数与精密度分别为0.7536%、26.6993,说明该试验数据和摘净率拟合回归模型具有较高的可靠性。

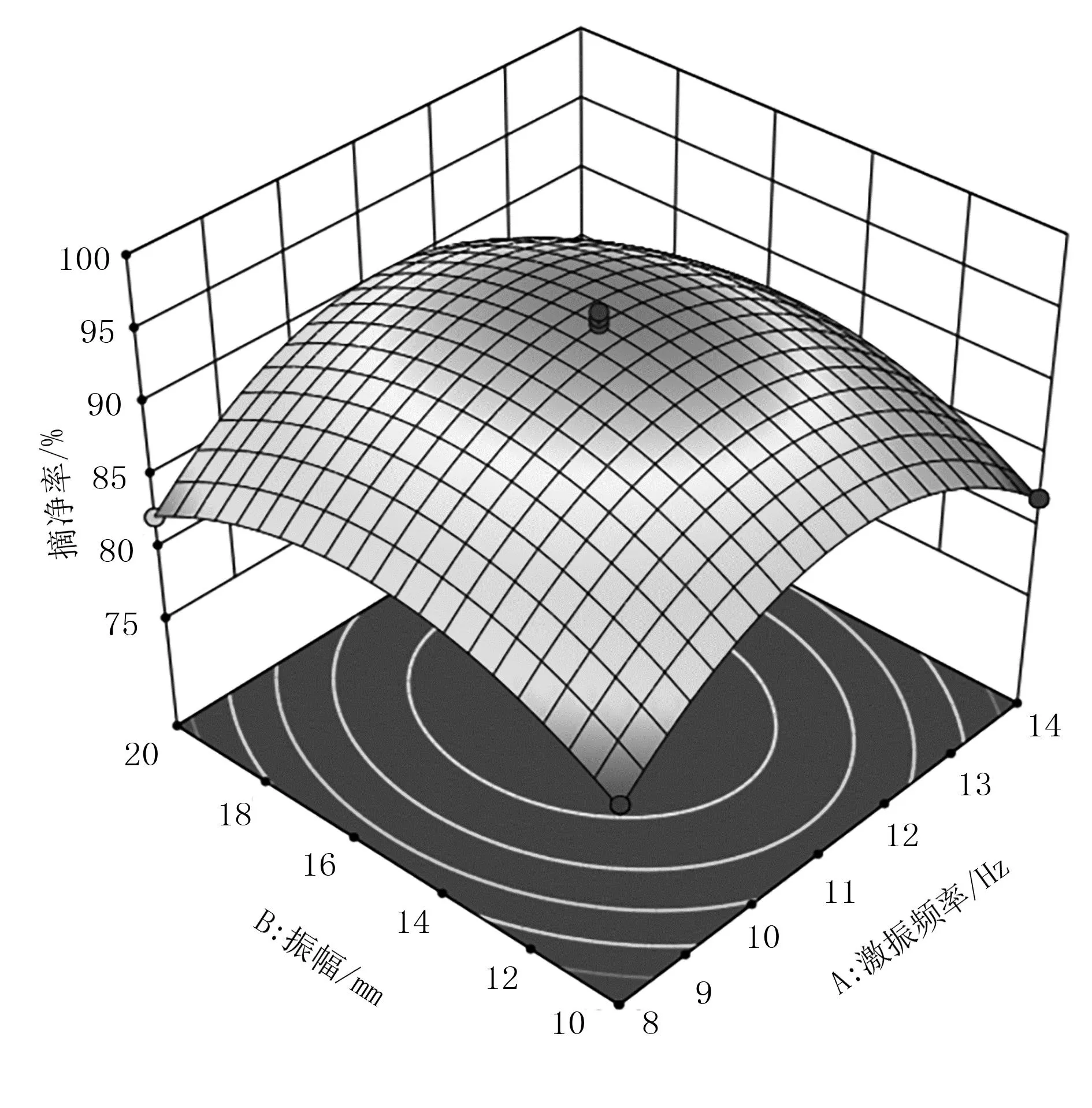

研究两两因素的相互作用对摘净率的影响变化规律,先将某个因素置于0水平,根据回归模型分析结果,得到各因素交互影响的3D响应曲面,如图11、图12所示。

图11 激振频率与振幅的交互影响Fig.11 Interaction between excitation frequency and amplitude

图12 激振频率与夹持高度的交互影响Fig.12 Interaction between excitation frequency and clamping height

由图11可知:摘净率随激振频率和振幅的影响很明显,随激振频率的增大先增高后减小,即激振频率在11~12Hz附近最优;摘净率随振幅的增大先变高后减小,振幅在14~15mm附近最优。此种现象的原因为:随着振幅和激振频率的增加,与高酸苹果树体的固有频率到达一致,摘净率下降。

由图12可知:摘净率随着激振频率的增加而先升高后降低,激振频率在11~12Hz附近最优;随夹持高度的升高而缓慢升高,夹持高度在500~600mm附近最优。刘梦飞[16]通过仿真得出:在激振力的大小相同时,随着力的作用高度的降低,侧枝的振动减弱。由此证实了试验设计的准确性。

针对高酸苹果摘净率的回归模型,利用Design-Expert软件的Optimization功能,以高摘净率为目标,求解回归模型得到的最优参数,即激振频率12.594Hz、振幅为13.871mm、夹持高度为471.438mm时,摘净率为93.06%。

5 结论

1)针对高酸苹果采摘困难、效率低等情况,建立并分析了果树-采摘装置振动动力学模型,设计了一种振动式高酸苹果采摘机,并对其夹持装置、减震装置、升降伸缩装置等零部件进行了设计和分析。

2)以激振频率、振幅、夹持高度等影响高酸苹果采摘效果的因素进行试验,得到影响高酸苹果摘净率的主次顺序为夹持高度>激振频率>振幅。通过处理分析试验结果数据,得到高酸苹果摘净率最优组合,即激振频率为12.594Hz、振幅为13.871mm、夹持高度为471.438mm时,摘净率为93.06%。