反转旋耕刀作业功耗仿真分析及试验验证

2024-01-09王东伟何晓宁尚书旗王海清

朱 浩,王东伟,何晓宁,尚书旗,赵 壮,谭 营,王海清

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

油莎豆起源于非洲大陆及地中海沿岸地区,是莎草科一年生块茎类植物,适合沙化、盐碱等边际土地种植,常用作榨取高端食用植物油的重要原料,是一种集粮、油、牧、饲于一体的新兴绿色经济作物[1-3]。但是,由于油莎豆根系分蘖力强,挖掘阻力极大;起挖后团聚体含土量大,分离清选困难;油莎豆块茎与根系连接脆弱,易脱落在田间,严重影响收获效率。目前,我国缺少适宜的油莎豆机械化收获装备,严重制约了油莎豆产业链的发展[3-6]。旋耕刀作为一种基于铣切原理加工的土壤耕作机械,是油莎豆收获装备的重要组成部分,其性能水平直接影响收获装备的作业质量以及功率消耗。

为了提高旋耕机的工作效率,近年来国内外学者针对旋耕刀结构优化及功率消耗进行了大量研究。肖茂华等利用逆向工程技术对东方蝼蛄前足爪趾轮廓曲线进行拟合,设计了仿生旋耕刀,为减阻降耗提供了参考[7]。郑侃等设计了一种用于深耕的反旋深松联合作业耕整机,通过离散元仿真与有限元仿真结合进行整机参数优化[8]。郭俊等在国标旋耕刀基础上将正、侧切削刃上设计成锯齿状,通过仿真试验与田间试验证明仿生锯齿刀耕作后的秸秆掩埋率、土壤破碎率、秸秆粉碎等方面都优于国标旋耕刀[9]。

首先,建立了反转旋耕刀结构,并确定旋耕装置的功率消耗组成;其次,通过试验测量沙壤土土壤颗粒特性参数以及油莎豆植株本征参数,建立沙壤土土壤颗粒模型和油莎豆植株颗粒模型;再次,建立土壤-植株-旋耕刀相互作用仿真模型,进行反转旋耕刀功耗仿真试验;最后,利用仿真数据分析各试验因素下旋耕刀作业过程中的功耗动态变化过程,以确定最优作业参数。

1 反转旋耕刀结构

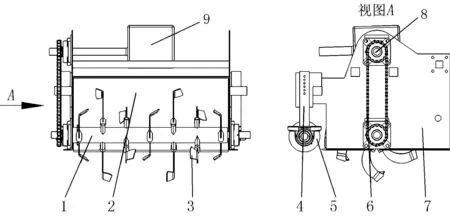

以牵引式反转旋耕装置为分析对象,研究其反转旋耕刀在油莎豆收获过程中切削土壤的功率消耗变化情况。整机结构如图1所示。

1.旋耕刀轴 2.导流护罩 3.旋耕刀 4.升降装置 5.限深滚筒 6.传动链条 7.侧挡板 8.轴承座 9.变速箱图1 反转旋耕装置结构示意图Fig.1 Structure diagram of anti-rotation planting device

田间作业时,由拖拉机输出轴将动力传递给反转旋耕装置,带动旋耕刀轴旋转切削土壤,并将豆土混合物沿导流护罩向后抛送,完成油莎豆的收获挖掘作业[10]。

旋耕刀是反转旋耕装置中的主要工作部件,由侧切面、过渡面及正切面组成,如图2所示。侧切面具有切开土垡以及切断或推开草茎及残茬的功能,正切面具有切削土壤及翻土、碎土、抛土等功能。

1.正切刃 2.过渡刃 3.过渡面 4.侧切刃 5.侧切面 6.正切面图2 旋耕刀结构简图Fig. 2 Structure diagram of rotary blade

旋耕装置的功率消耗主要由旋耕刀片切削土壤、抛掷土垡、机组前进、传动摩擦以及克服土壤沿水平方向作用于刀轴上的反力等功率消耗组成,即

N=Nq+Np+Nt+Nf+Nn

(1)

式中N—旋耕装置的总功率消耗(kW);

Nq—切土功率消耗(kW);

Np—抛土功率消耗(kW);

Nt—旋耕装置前进功率消耗(kW);

Nf—传动及摩擦功率消耗(kW);

Nn—克服土壤水平反力功率消耗(kW)。

其中,切土功率消耗Nq与抛土功率消耗Np占旋耕装置总功率消耗N的70%~80%,影响最为显著。由于本文中旋耕装置采用反转旋耕,所以克服土壤水平反力功率消耗Nn取正号(正转旋耕取负号)。

2 仿真模型建立

应用EDEM 2021软件建立土壤及旋耕刀离散元模型进行仿真试验,分析耕作过程中的功率消耗情况。

2.1 土壤模型

本研究中,土壤通过五点取样法在河南省商丘市民权县油莎豆种植基地取样,取样时间为2020年11月中旬。通过RXH-14-B型热风循环烘箱、CMT4503微机控制电子万能试验机、TJSD-750-II型土壤紧实度速测仪等测定土壤参数,得到不同深度土壤含水率、密度以及土壤的坚实度。

进行EDEM仿真,通过球模拟土壤颗粒建立离散元模型。由于油莎豆种植基地的土壤类型为沙壤土,颗粒直径较小,仿真试验台内土壤颗粒数量达到千万级甚至亿级,对计算机性能要求极高且仿真时间较长。目前,颗粒缩放法是常用且较为可行的处理方式,在确保试验精度的前提下将原系统中的土壤颗粒进行适当放大,降低仿真模型中的离散单元数量,使得原离散元模型能在合理有效的时间内完成模拟仿真[11-13]。本研究中,依据参考文献以及油莎豆种植基地的土壤性质参数将土壤颗粒放大6倍,半径设为4mm。依据沙壤土土壤颗粒结构[14]设置以下4种模型,即块状颗粒、柱状颗粒、核状颗粒、团状颗粒,如图3所示。

图3 土壤颗粒模型Fig.3 Soil particle model

2.2 油莎豆植株离散元模型

油莎豆植株分蘖力强,且根系柔软细长,为精准建立油莎豆植株柔性离散元模型,采用Hertz Mindlin With Bonding(HWB)模型。此接触模型可以很好地应用于模拟油莎豆植株旋耕碎裂过程,在叶片颗粒以及根系颗粒之间形成约束,产生切向和法向的运动阻力,直至达到应力极限时断裂;约束被破坏后,作为单独的硬球模型进行接触求解。颗粒在粘结生成时间tBOND粘结在一起,粘结前颗粒间相互作用通过标准HertzMindlin接触模型计算,粘结后作用在颗粒上的力和力矩被设置为0,并在每个时间步长按照式(2)进行调整,即

(2)

式中vn—土壤颗粒法向速度(m/s);

vt—土壤颗粒切向速度(m/s);

ωn—土壤颗粒法向角速度(rad/s);

ωt—土壤颗粒切向角速度(rad/s);

Tn—土壤颗粒法向力矩(N·m);

Tt—土壤颗粒切向力矩(N·m);

Sn—土壤颗粒法向刚度(N/m);

St—土壤颗粒切向刚度(N/m);

RB—土壤颗粒间粘结半径(m);

δt—时间步长(s);

A—土壤颗粒间接触区域面积(m2);

J—土壤颗粒惯性矩(m4)。

当法向和切向剪切应力超过某个预定义的值时,粘结破裂,临界条件为

(3)

式中σmax—颗粒间粘结带最大法向应力(Pa);

τmax—颗粒间粘结带最大切向应力(Pa);

Fn—土壤颗粒间法向粘结力(N);

Ft—土壤颗粒间切向粘结力(N)。

经查阅文献[1,2,4,15]以及对在河南省商丘市民权县油莎豆种植基地采集的油莎豆植株样本进行数据分析,可以得出:油莎豆植株叶片平均长度为82mm,平均宽度为50mm,平均厚度为1.5mm;油莎豆植株根系平均长度为135mm,平均直径为0.28mm。随机选取10株油莎豆样本,使用RXH-14-B型热风循环烘箱烘干并冷却至室温,再按照湿基表示法计算得出油莎豆植株叶片含水率为35.2%,油莎豆植株根系含水率为76.60%。

(4)

式中Mw—湿基含水率(%);

mw—物料中所含水分的质量(g);

ms—物料中所含干物质的质量(g)。

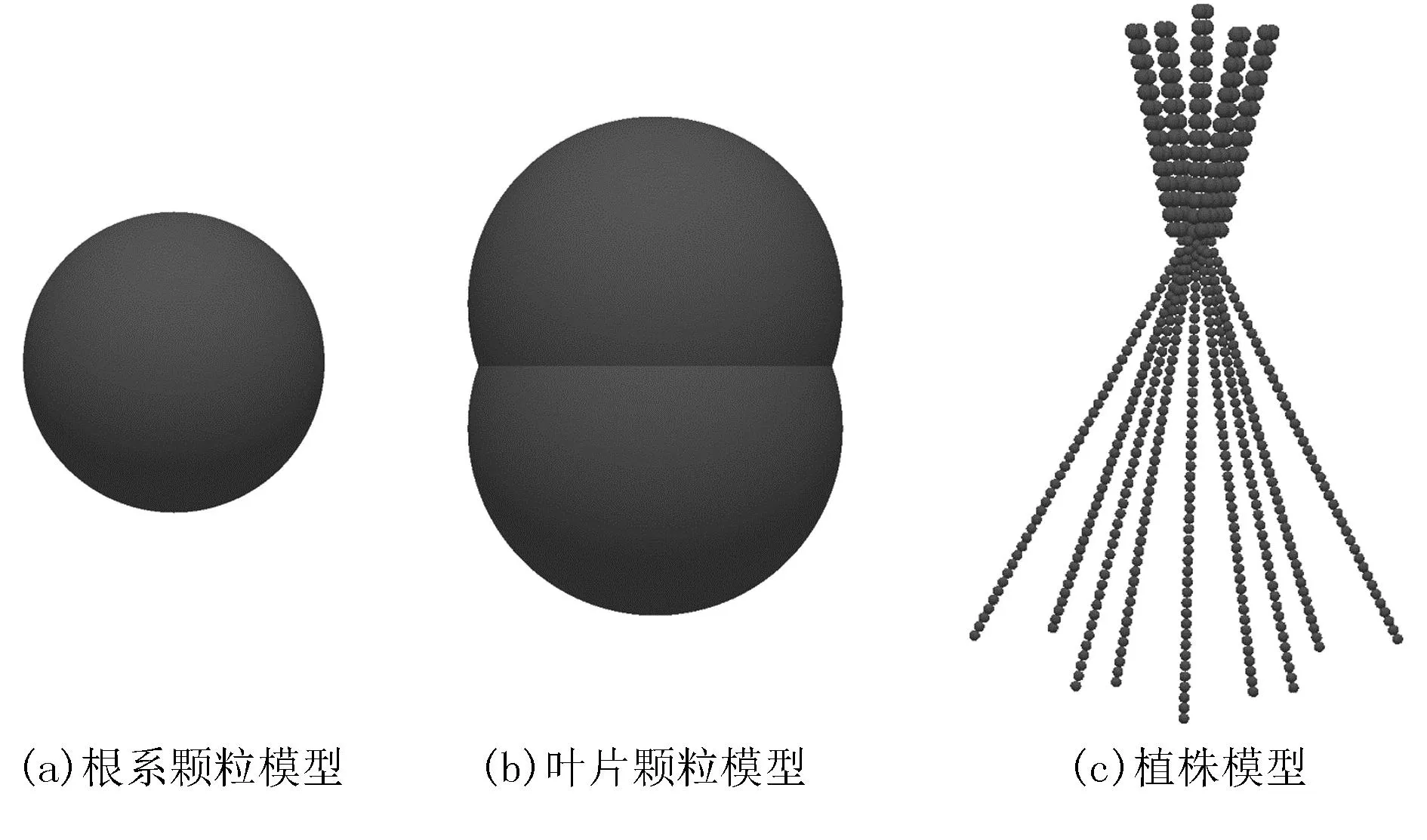

采用颗粒缩放法,建立油莎豆叶片颗粒模型和根系模型,如图5所示。新建Meta-Particle,添加71个叶片颗粒和401个根系颗粒,分别设置x、y、z三轴坐标,建立油莎豆植株离散元模型,如图4所示[16-19]。

2.3 仿真旋耕刀离散元模型

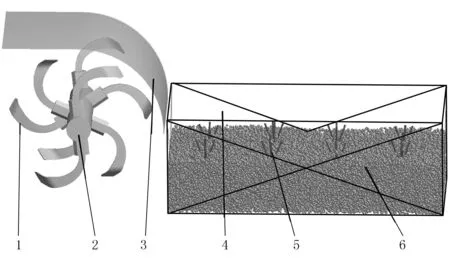

在SolidWorks 2020中建立反转旋耕装置三维模型,另存为STL格式并导入EDEM 2021,构建土壤-植株-旋耕刀相互作用仿真离散元模型,如图5所示。其中,旋耕刀型号为IT245,选择刀片材料为65Mn,密度为7850kg/m3,剪切模量为7.9×1010Pa,泊松比为0.3。为反转旋耕刀轴模型添加Linear Translation Kinematic和Linear Rotation Kinematic,从0.1s开始;为导流罩模型添加Linear Translation Kinematic,从0.1s开始。

图4 油莎豆植株模型Fig.4 Model of plant parameters of Cyperus esculentus

1.旋耕刀 2.导辊 3.导流罩 4.土槽模型 5.油莎豆植株模型 6.土壤模型图5 土壤-植株-旋耕刀相互作用仿真模型Fig.5 Soil-plant-rotary blade interaction simulation model

2.4 接触参数设置

离散元仿真参数由本征参数(土壤颗粒、油莎豆植株颗粒与反转旋耕刀材料的密度、泊松比、剪切模量),材料接触参数(土壤颗粒间、油莎豆植株颗粒间、土壤颗粒与油莎豆植株颗粒间、土壤颗粒与反转旋耕刀间、油莎豆植株颗粒与反转旋耕刀间的恢复系数、静摩擦因数、滚动摩擦因数)和接触模型参数(HertzMindlin with Bonding颗粒接触模型的5个参数)组成,通过借鉴文献成果、实际试验以及虚拟标定的方法获取,如表1所示。

表1 EDEM仿真接触参数表

续表1

3 旋耕作业过程仿真与结果分析

3.1 旋耕作业过程仿真

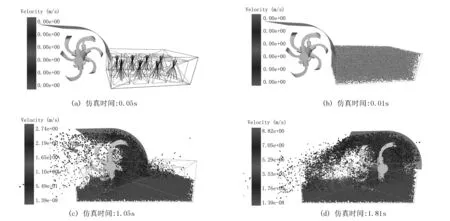

在土壤-植株-旋耕刀相互作用仿真模型中,设置1个长×宽×高为1000mm×550mm×360mm的土槽模型,依照油莎豆种植模式中株距与行距,在土槽模型中建立8个长×宽×高为280mm×200mm×200mm植株生成工厂,株距与行距分别设置为200mm与300mm。整个旋耕过程分为3个部分:0~0.05s生成油莎豆植株模型,如图6(a)所示;0.05~0.10s通过颗粒工厂静态生成土壤颗粒模型,瞬间填充满整个土槽模型空间,并受重力作用下落,如图6(b)所示;0.10~2.2s反转旋耕刀进行仿真旋耕作业,如图6(c)、(d)所示。设置固定时间步长为5.76×10-3s,即Rayleigh时间步长的10%,单元网格尺寸设置为颗粒平均半径的3倍,总仿真时长15s,每0.01s保存1次仿真数据[20]。

3.2 旋耕过程功耗分析

在旋耕挖掘切削土壤过程中,反转旋耕刀轴扭矩的变化即可反应功率消耗的差异,旋耕过程的功率消耗计算公式为

(5)

式中N—旋耕装置的总功率消耗(kW);

n—旋耕刀轴转速(r/min);

M—旋耕刀轴扭矩(N·m)。

在仿真旋耕过程中,实时记录旋耕刀轴的扭矩和转速,从而计算旋耕刀轴在挖掘过程中的功率消耗,得出的曲线如图7所示。在旋耕挖掘仿真试验过程中,0~0.1s生成油莎豆植株模型并生成土壤颗粒模型,旋耕刀未与土壤发生相互作用,旋耕刀辊所受扭矩为0,即旋耕刀功耗为0;0.1~2.2s旋耕刀开始反向旋转切削土壤,并向后抛送,且在最初接触土壤的一瞬间旋耕刀受力陡增,导致旋耕刀刀辊扭矩陡增,即造成旋耕刀功率消耗迅速增加;当旋耕刀入土后,所受阻力将相对减少,且整体反转旋耕作业过程中作业功率消耗呈周期性变化。

图6 仿真试验过程Fig.6 Simulation test process

图7 旋耕刀功耗曲线图Fig.7 Power consumption curve of rotary tiller

3.3 仿真试验设计

为了探明不同作业参数下反转旋耕刀功率消耗的变化规律,选取刀辊转速、前进速度、作业深度作为试验因素,设定3个水平,以旋耕刀功率消耗作为试验指标,采用正交试验设计,分析不同工况及作业参数对功率消耗的影响。因素水平如表2所示。

3.4 仿真结果分析

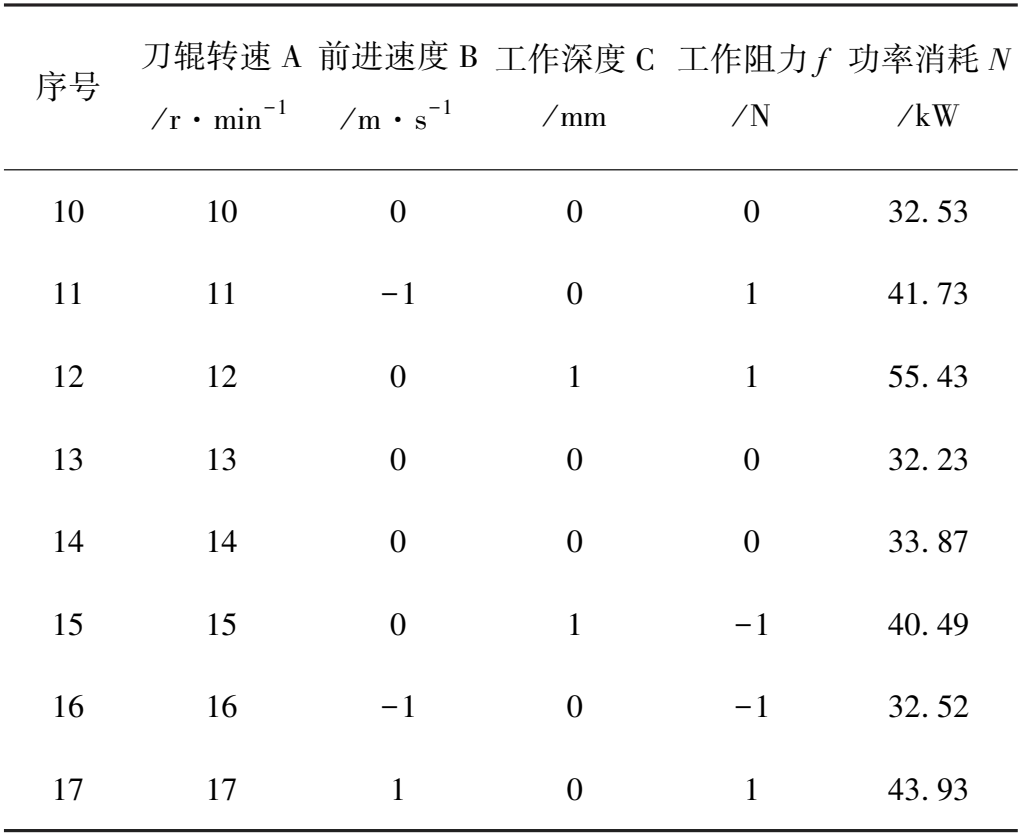

利用EDEM软件按试验方案进行离散元仿真并输出仿真结果,如表3所示。

表3 仿真试验结果

续表3

为进一步判断各因素水平对反转旋耕作业功率消耗影响的显著性,将表2数据导入Design Expert 10.0.1进行方差分析,功率消耗方差分析计算结果如表4所示。

表4 功率消耗方差分析

根据功率消耗方差分析,可得以编码因子表示二次多元回归方程公式为:N=33.64+1.73A+10.13B+5.13C+0.564B-0.37AC+1.45BC+1.73A2+1.02B2+3.22C2。方差分析整体模型P<0.001,表明影响极显著;决定系数R2=0.9632,表明该回归方程模型适用于96.32%的试验数据;B、C的P<0.001,表明机器前进速度、旋耕刀作业深度对功率消耗的影响极显著;C2的P<0.01,表明旋耕刀作业深度交互项对功率消耗的影响较显著。通过比较F值,可得各试验因子对功率消耗的影响程度由高到低为前进速度B、作业深度C、刀辊转速A。在Design Expert 10.0.1软件后处理界面绘制作业深度、前进速度和刀轴转速三种因素交互效应响应曲面图,如图8所示。

图8 各影响因素对试验指标的响应曲面变化关系Fig.8 Response surface change relationship of various influencing factors to test indicators

3.5 模型建立与优化设计

为得到反转旋耕最佳作业参数组合,对试验进行模型建立与优化设计。建立参数化数学模型,结合各试验因素的边界条件,以获取最低功率消耗为目标,得到其非线性规划的数学模型为应用Design Expert 10.0.1软件中Numerical模块进行分析求解,可得最佳作业参数组合为刀轴转速233r/min、前进速度0.65m/s、工作深度138mm,此时功率消耗为30.49kW。

(6)

4 田间试验验证

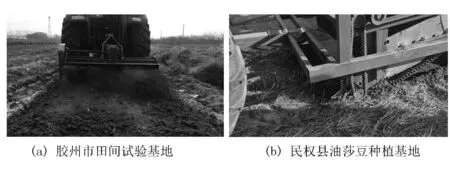

为检验反转旋耕挖掘装置的田间作业效果,2021年10月25日在山东省青岛市胶州市青岛农业大学试验基地以及2021年11月19日在河南省商丘市民权县油莎豆种植基地进行反转旋耕挖掘田间试验。

试验测区长度为30m,两端设置10m稳定区,宽度为16m。田间试验时,测试往返两个行程,功耗由APN-207型动态扭矩传感器(扭矩量程为0.05~200N·m,转速量程为4000r/min)测量。田间试验地点作业环境及工况条件如表5所示,田间试验与仿真试验过程如图9所示,功耗对比结果如表6所示。

图9 田间试验效果Fig.9 Effect of field test

表5 田间试验地点作业环境及工况条件Table 5 Working environment and working conditions of field test place

表6 优化结果与试验值对比

由表6可知:实际田间作业时,理论值和试验值之间的相对误差平均值为4.22%,功率消耗略大于理论值。分析其原因,可能由于作业过程中的摩擦阻力导致的额外功率消耗。试验结果表明:反转旋耕作业功率消耗关于刀轴转速、前进速度、工作深度的数学模型符合实际,具有较高的适用性。

5 结论

1)设计了反转旋耕挖掘装置结构以及主要工作部件旋耕刀的结构参数,并确定了旋耕装置的作业功率消耗主要组成。

2)通过试验测量沙壤土颗粒特性参数以及油莎豆植株本征参数,建立沙壤土颗粒模型和油莎豆植株颗粒模型,最终建立土壤-植株-旋耕刀相互作用离散元仿真模型,并进行反转旋耕刀功耗仿真试验。

3)采用正交试验设计对各试验因素下旋耕刀作业过程中功耗变化仿真数据进行分析,确定最优作业参数为刀轴转速233r/min,前进速度0.65m/s,工作深度138mm,此时功率消耗为30.49kW。

4)进行田间试验验证,通过对比理论值和试验值,确定相对误差为平均值为4.22%,具有较高的适用性。本研究中,旋耕刀功率消耗仿真分析结果和最优作业参数可为旋耕挖掘、减阻降耗提供参考。