基于神经网络的超声波焊接功率预测方法*

2024-01-09周俊雄周明欧卢其辉

周俊雄,周明欧,范 鹏,卢其辉

(1.广东省智能化锂电池制造装备企业重点实验室,广东惠州 516000;2.广东利元亨智能装备股份有限公司,广东惠州 516000)

0 引言

超声波焊接系统由超声波发生器和负载共同组成,超声波发生器的任务是不断提供稳定的超声能量输出[1]。在超声焊接的过程中,由于负载具有非线性时变特征,使得焊接过程很难控制,从而影响到焊接质量的稳定性。为解决此问题,必须对变化的输出功率进行准确预测,并采取可靠的控制策略才能实现稳定控制,提高焊接质量。

国内外研究者对超声波发生器的稳定性做了大量研究,主要集中在频率跟踪[2-5]、优化控制策略、控制方法等方面[6]。文献[7-8]研究了基于FPGA的超声波发生器数字化控制以及改进频率跟踪方法,实现了负载突变后迅速准确的锁相功能。文献[9-10]基于STM32 设计并优化硬件以及频率跟踪算法,达到了良好的控制效果和动态响应能力。文献[11]提出基于模糊PI 的频率跟踪方法,解决负载状态切换频率跟踪不准确的问题。神经网络技术作为机器学习的方法,可以自动构造特征进行学习以预测目标,该方法能够保证较高的精度和泛化能力,优化结构也能够提高预测精度[12-14]。而对于神经网络在超声波发生器中的应用研究,在识别焊件品质中较为常见。文献[15]使用了BP 神经网络预测匹配电感量的输出值,实现超声波铸造电源的动态匹配。文献[16-17]利用神经网络技术,实现了焊缝位置的空间定位,保障了焊接质量和效率。文献[18]设计一种基于BP 神经网络的电力负荷模型,改进超声波铸造电源系统,提高了工作效率。文献[19]基于神经网络设计了分类器,监控焊件质量。综上所述,目前国内外对超声波发生器输出的有功功率进行预测的研究相对较少,本文针对这一现状对超声波发生器输出有功功率的预测进行研究,以期作为超声波焊接控制工作的参考。

影响超声波焊接质量的主要因素是超声波发生器输出的有功功率。影响超声波发生器输出有功功率的主要因素有焊头的摩擦因数μ、焊接压力F、焊接振幅A、超声波频率f以及焊印面积S等参数。这使得超声波焊接控制系统呈现复杂的非线性,目前传统的控制算法缺乏有效的多目标非线性数学分析工具。神经网络算法因其可解决多变量和多目标之间的映射关系而被广泛应用于输入输出关系复杂的非线性映射场景,它不依赖于系统模型。针对神经网络控制算法,研究人员提出了多种控制结构[20-21]。本文针对超声波焊接过程的工艺特点,在Tensorflow框架下设计了基于全连接层(Multi-Layer Perception,MLP)和基于卷积神经网络(Convolutional Neural Networks,CNN)原理的2 种预测模型,并采集各种超声焊接场景下的数据进行训练,特征量为影响超声波发生器输出功率的各参数。训练结果表明,神经网络预测模型具有较强的容错性和鲁棒性,可以准确预测出控制目标。

1 神经网络算法优化

通过简单的更新规则来说明神经网络的训练过程:

定义学习参数lr,迭代输入数据集,神经网络前向传播计算参数,计算损失,再通过反向传播算法不断向参数回传梯度G,更新网络参数的权重W[l]直至损失达到目标。

优化算法简单地说就是最小化损失函数,即缩小预测值和真实值之间的差距,神经网络常用梯度法学习训练,传统的梯度下降法损失下降慢,易陷入局部最优值。改进的随机梯度下降法以及mini-batch 梯度下降虽然在一定程度上改善了传统算法的缺陷,但仍然存在损失函数波动大、运行慢等问题,此时就需使用动量法和自适应梯度算法。

本文在TensorFlow 这一经典的人工智能计算框架下搭建神经网络模型,调用该框架中的Adam 优化器优化神经网络算法。Adam优化算法同时使用动量和自适应梯度思想,一方面通过动量积累梯度,另一方面通过自适应梯度思想使得损失波动幅度更小,其更新过程如下:

2 超声焊接功率预测模型的建立

预测下一时刻的功率Pn+1值,与当前功率Pn作差,以差值为判断依据,通过控制器调参,维持焊接功率稳定。其中,从焊接过程中摩擦力做功的角度考虑,超声波焊接所需要的有功功率可按照式(3)进行计算。

式中:S为焊印面积;W为摩擦力在时间t内所做的功;F为摩擦力;s为在摩擦力的方向上发生的位移;μ为焊头与被焊物之间的摩擦因数;FN为正压力;A为振幅最大值;f为输出频率。

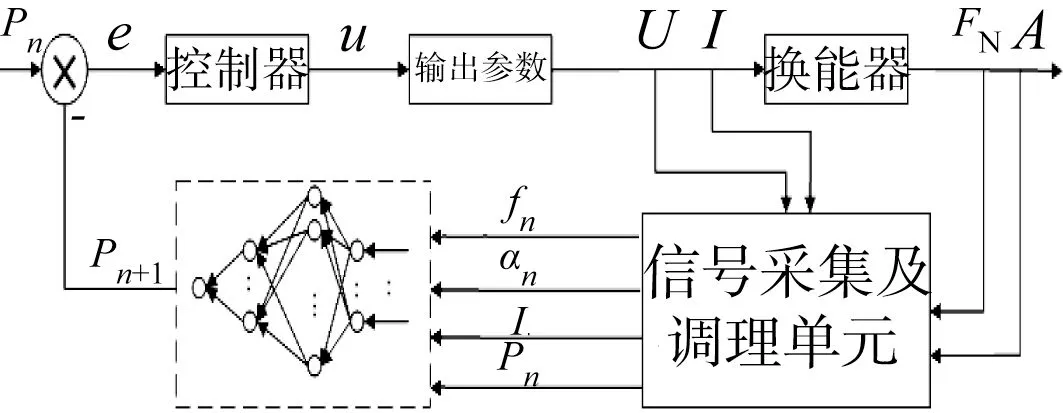

电源稳定输出控制框图如图1 所示。为了预测下一时刻的功率Pn+1,在Tensorflow 框 架下,分别基于MLP 以及CNN 原理设计了2 种网络结构,如图2和图3所示。

图1 基于神经网络预测模型的电源稳定输出控制框图

图2 MLP网络预测模型

图3 一维卷积层结构

由式(3)可知,由于焊印面积S基本保持不变,压力FN、振幅A与占空比、电流有关。因此,以当前时刻的频率fn、占空比αn、电流I、功率Pn、下一时刻的频率fn+1以及占空比αn+1共6 个变量作为输入向量,输出向量为下一时刻功率Pn+1。经过多次调整网络结构训练实验,发现MLP 神经网络的隐藏层层数设置为2,每一层的神经元个数设置为32时预测效果较好,损失相对较低。

CNN 大体结构与MLP 类似,不同点在于每一层不仅仅是单纯的神经元,而是改为卷积层和池化层。通过设定大小的卷积核提取局部特征映射到下一层,池化层用来降维以减轻网络负担。由于本文的数据集均为数值数据,使用一维卷积层和池化层搭建实验模型,一维卷积层结构如图3所示。

多个卷积层堆积构成卷积神经网络,每层的卷积核个数视情况设置,本文将卷积核大小设置为6,最后经过一层全连接层恢复参数维度,输出下一时刻功率。

3 模型预测仿真验证

3.1 数据集生成

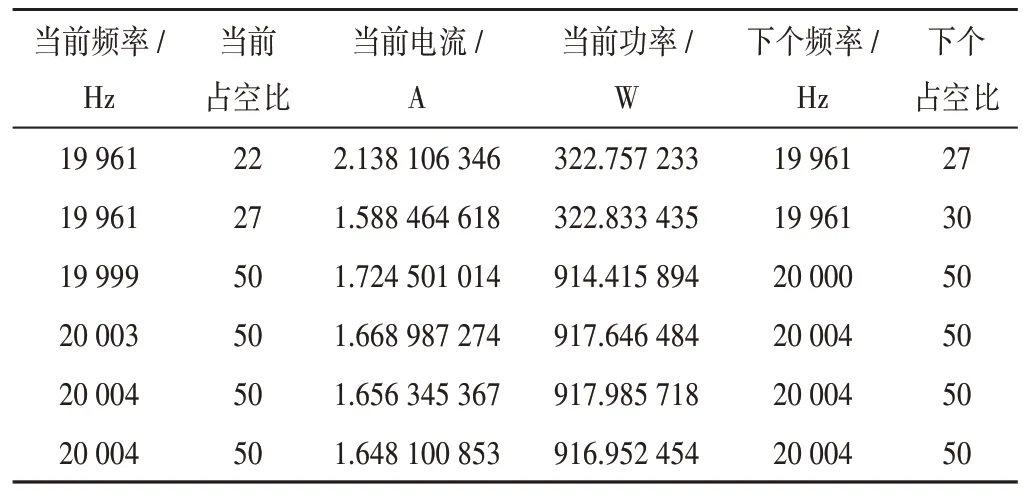

数据集的生成以及处理方式能够非常直观地影响神经网络的精度,在压力一定的条件下,改变占空比大小测得的焊接参数作为样本生成数据集。部分样本数据如表1 所示,将上文所提到的6 个变量作为训练集样本数据,对应下一时刻的功率真实值作为标签,同时对输入样本数据作标准化处理:

表1 部分输入样本数据

式中:为输入样本Xi的标准化值,处理后能够提高网络训练效率和精度;μ为样本均值;σ为样本标准差。

3.2 训练误差

本文分别基于MLP、CNN 神经网络训练,神经网络的隐藏层采用ReLU 函数,CNN 网络的隐藏层采用Tanh函数,输出层均未采用激活函数。

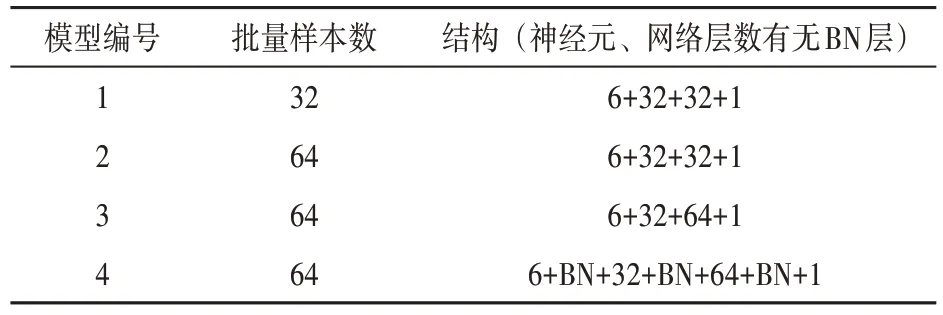

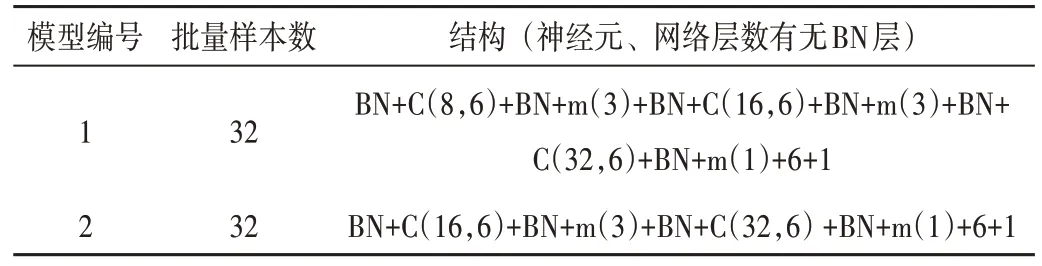

BN(BatchNormalization)层,即批量归一化,也会影响训练损失以及网络的泛化能力。虽然输入前已人为将数据标准化,但训练时每一层输入数据的分布是不断更新的,因此可以添加BN 层达到每一层网络输入数据都归一化的效果,同时在一定程度上能够防止训练集损失小,若验证测试集损失大,以及验证测试集与训练集损失相差过大,即为过拟合现象。网络结构如表2~3所示。

表2 MLP网络模型参数

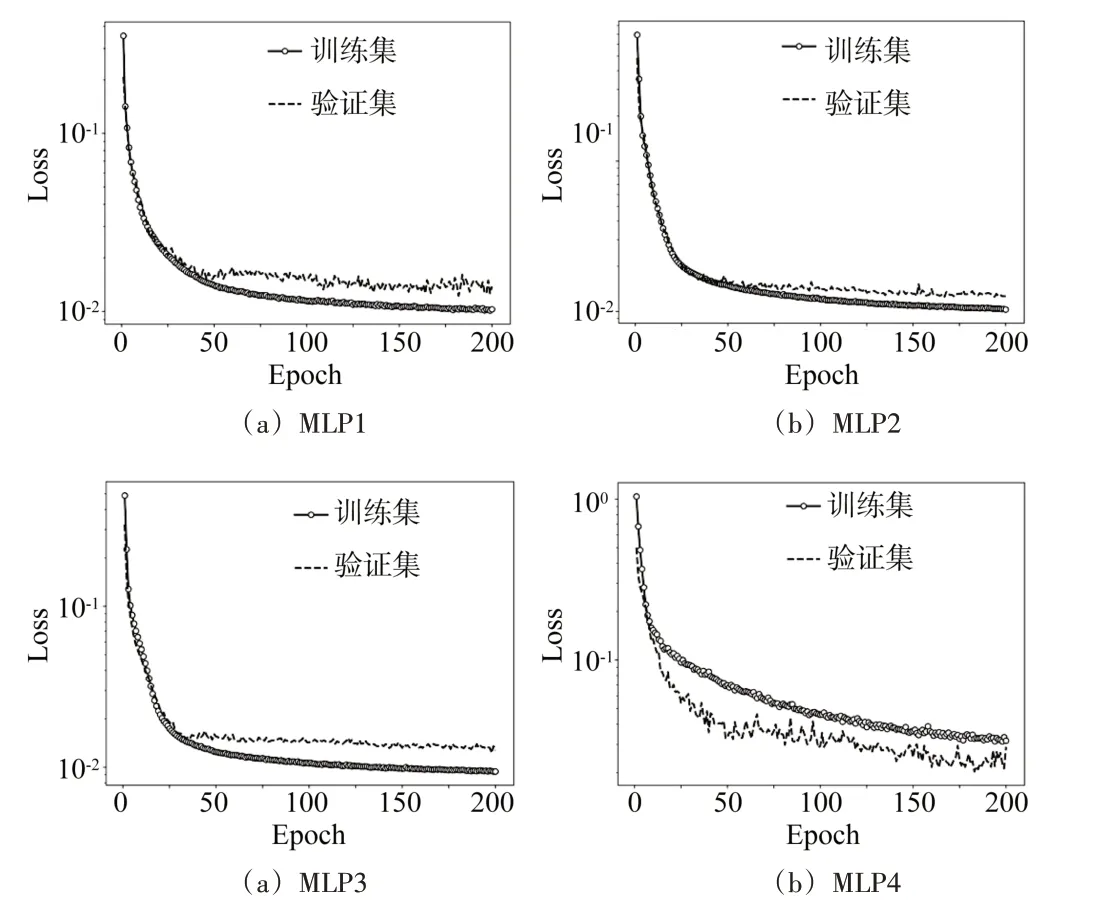

对应的训练以及验证损失曲线如图4所示。通过表1比较模型MLP1、2 的损失值变化曲线可知,增加批量样本数,验证集损失下降,模型泛化能力增强,与训练集损失更接近,因此MLP 后续实验的批量样本数设置为64;比较模型MLP2和3的损失值变化曲线可知批量样本数相同时,增加某层神经元个数,增加网络复杂度有利于损失值下降,图4中模型MLP3训练和验证损失均相对下降,且验证集损失波动更小;比较模型MLP3、4 的损失值变化曲线可知,添加BN 层后,模型MLP4 训练集损失反而增大,因为增加惩罚手段导致了训练难度增大。

图4 MLP各模型训练验证损失曲线

表3 中C(8,6)表示当前卷积层有8 个卷积核,卷积核大小为6,m(3)表示池化层,卷积核大小为3。对应的训练以及验证损失曲线如图5 所示。由图可知,CNN 网络训练集均与验证集损失较接近,拟合效果较好,说明整体泛化能力较强。模型2 的网络去掉一层卷积层,降低复杂度,此时损失值相对下降,并且验证集损失振荡比模型1 平缓,说明模型2 的复杂度已经足够,模型1 过于复杂,因此对于CNN 来说,采用模型2 复杂度已足够,节省算力和时间成本,预测结果也会更好。

表3 CNN网络模型参数

图5 CNN各模型训练验证损失曲线

综合来看,CNN 网络的验证集损失均与训练集损失接近,CNN 网络整体的拟合程度比MLP 强,具有更强的泛化能力。

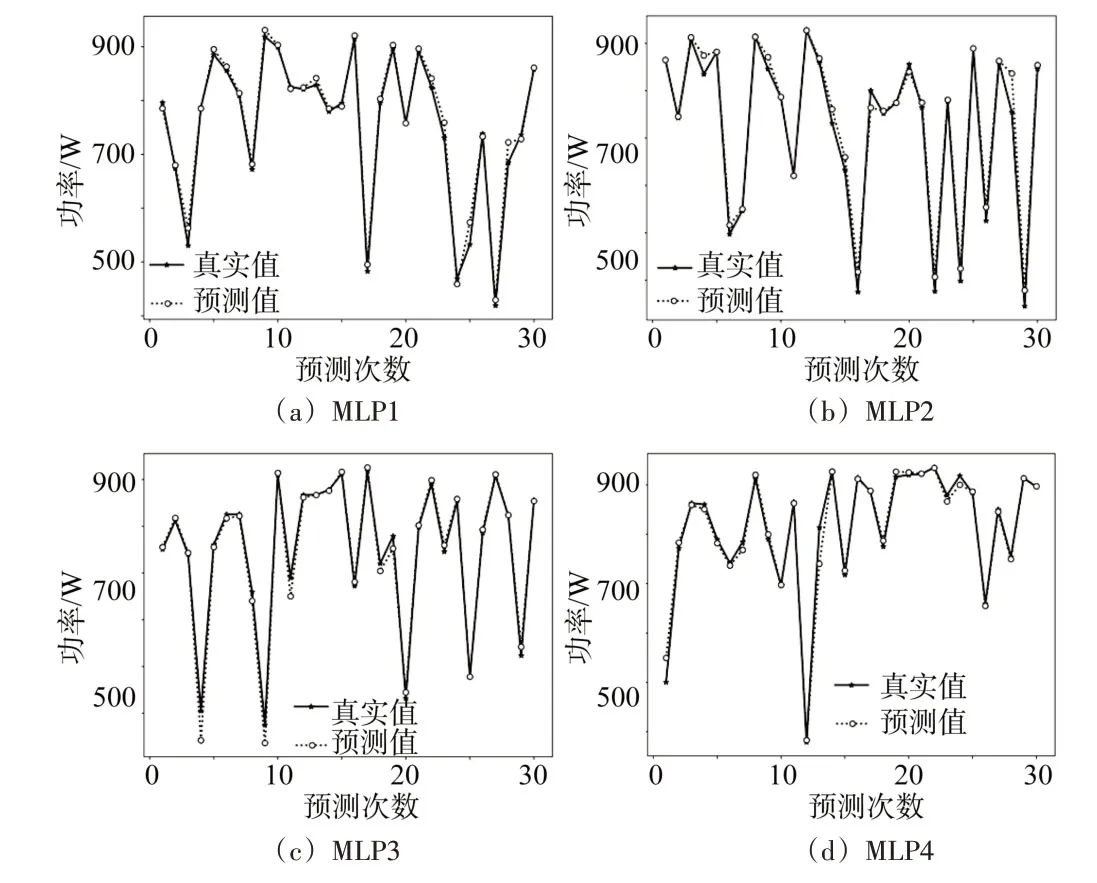

3.3 焊接功率预测试验

为验证模型的有效性以及鲁棒性,随机抽取未训练的30组数据,对焊接机下一时刻的功率进行预测,将预测值与真实值作比较,各模型表现如图6 所示。通过观察两条曲线的重合度来判断预测效果,从预测结果来看,MLP 模型2 比模型1 表现好,模型3 比模型2 表现好,模型4 效果最优,没有特别突出的异常值,预测功率值的整体趋势与真实功率值接近。这与前文对损失函数的描述一致,但模型4 验证集损失明显小于训练集,此时模型存在过度规范化的问题,不予采纳。因此,MLP 网络结构设置成模型3 的参数结构时是比较可靠的,泛化能力相对较强,具有一定鲁棒性。

图6 MLP各模型实际功率与预测功率曲线

图7 所示为基于CNN 网络搭建的功率预测模型。由图可知,模型2表现更好,真实值和预测值重合度更高,预测值基本与实际功率值一致,无突出的异常值。

图7 CNN各模型实际功率与预测功率曲线

对比图6和图7可以看出,CNN网络预测效果整体比MLP网络更优,功率的预测值走势基本与真实值相同,这也与前文损失函数的结果相对应。使用惩罚手段,训练更少的参数,依然能达到更好的效果,说明在该场景下,卷积神经网络的泛化能力更强,可靠度更高,更具鲁棒性。

4 结束语

在超声焊接的过程中,由于负载具有非线性时变特征,使得超声波发生器的输出功率受到影响,从而导致焊接质量问题。对此,本文分别基于全连接层神经网络和卷积神经网络设计了超声波发生器输出有功功率的预测模型,并采用超声金属焊接工程中的实际数据进行了训练验证,主要得出以下结论。

(1)经过多次更改结构并调整参数训练后,文中所设计的2 个神经网络模型的损失值均能下降到10-2以下。通过未训练的实测参数进行功率预测试验,预测功率与真实值功率曲线重合度证明了这2 种方法都是有效的,并且都具有良好的预测精度和鲁棒性,能够有效解决超声波焊接这种场景下多变量输入输出映射关系的难题,为超声波焊接的稳定性控制提供了新思路。

(2)对比全连接层神经网络和卷积神经网络模型的训练结果,发现后者的训练验证损失更小,预测效果更好。说明卷积神经网络模型的泛化能力更强,更具鲁棒性,可优先考虑将这种算法应用于超声波金属焊接中进行功率预测。