铂铼重整催化剂的开发应用现状与发展趋势

2024-01-09王雷张雷蔺慧杰冀成庆熊文良黄焜

王雷 ,张雷 ,蔺慧杰 ,冀成庆 ,熊文良 ,黄焜

(1.中国石油天然气股份有限公司,辽河油田分公司新能源事业部,辽宁 盘锦 124099;2.中国地质科学院矿产综合利用研究所,中国地质调查局稀土资源应用技术创新中心,四川 成都 610041;3.北京科技大学冶金与生态工程学院,北京 100083)

石油炼化技术的发展很大程度上依赖于催化技术的发展,而催化技术的核心是催化剂。我国炼油催化剂行业是随着原油加工技术需求的不断提升而发展起来,从20 世纪后半叶以来,我国炼油业经过几次较大的改革重组和产业技术进步,发展速度明显加快,伴随着炼油行业的发展,催化剂技术也取得了长足进步。本文以石油化工行业为切入点,重点介绍行业中含铂铼重整催化剂的发展历程。

1 石油冶炼相关催化剂

1.1 石油炼制工艺

石油被称为工业血液,主要由液态、气态的烃类物质组成;原油的元素组成一般由:C 占比约80%~85%,H 占比约10%~15%,O 含量约1%左右以及少量的N 元素;其余杂质元素主要有硫及微量的金属元素等。石油化工产品主要是汽油、柴油、煤油等燃料用油,其次是苯、涤纶、橡胶等化工产品。其中燃料用油是石油炼制过程中产能最大。需求量最高的产品,石油炼制的出油率一般在65%~80%之间,油品较好的原油出油率可以达到85%。

石油在冶炼过程中主要有常压蒸馏与减压蒸馏两大过程,其中常压蒸馏一般在350 ℃以下进行,蒸馏出的组分经分离可直接得到汽油、苯、涤纶、煤油、轻柴油等产品,但一般石油中常压蒸馏分离的组分一般不超过20%,大量的重质原油(C20以上烃类物质)需经减压蒸馏及催化裂解后才能生产出汽油、柴油等石油制品。催化剂不仅可以加快石油裂解的速度,不同类型的催化剂可以有效调节各产品之间的比例,所以整个石油化工行业的发展催化剂起到至关重要的作用。目前石油冶炼过程中所使用的催化剂种类主要可分为三类:脱硫(除杂)催化剂、加氢(脱氢)催化剂、重整催化剂。

1.2 石油炼制催化剂

在石油炼制过程中,除杂催化剂主要用于去除原油中硫、磷、铁等有害杂质。加氢(脱氢)催化剂主要用来调整油品中烷烃与烯烃的比例,一般原油中烯烃比例可达到40%以上,而燃料用油的成分以烷烃、环烷烃为主,经加氢后可将石油中烯烃比例降低至30%以下,用以生产燃料用油。裂解催化剂主要是针对经常压蒸馏后剩余的重质油组分,由于重质油组分占原油整体的80%以上,为提高燃料用油的产量产率,必须对重质油进行重整处理。在重整催化剂的作用下,将汽油馏分的分子结构进行重新整理,使辛烷值低的烃类转化成辛烷值高的烃,这种涉及改变分子结构的方法叫做重整反应[1]。

铂铼重整催化剂是目前应用最为广泛的重整催化剂,催化剂中起铂主要起催化作用,铼的主要作用是减少或防止金属组分“凝聚”,提高了催化剂的容碳能力和稳定性,延长催化剂使用寿命,使用于固定床反应器,工业用铂铼催化剂中铂铼含量一般在1∶1~1∶2 之间。

含铼催化剂可适用于低压、高温、低氢油比等苛刻条件,有利于重整生成芳烃的化学反应。在苛刻条件下,含铼催化剂的稳定性和选择性均较好,其活性下降的速度只有铂催化剂的1/5,芳烃转化率超过100%,最高达到130%,且液体收率于氢气纯度都较高,汽油的辛烷值RON 可高达100。其使用寿命也较长,为铂族催化剂的2~4 倍,一般可达到5 年以上[2]。

1.3 重整催化剂发展过程

第一阶段:1940—1949 年。1940 年在美国建成了第一套以氧化钼/氧化铝作催化剂的催化重整装置,以后又有使用氧化铬/氧化铝作催化剂的工业装置。这类过程亦称临氢催化重整过程,可以生产辛烷值达80 左右的汽油。这个过程有较大的缺点:催化剂的活性不高,反应周期短,处理能力小,操作费用大。因此,在第二次世界大战后,临氢重整就停止了发展。

第二阶段:1949 年美国环球油品公司(UOP)开发出含铂重整催化剂,并建成和投产第一套铂重整工业装置,开始了催化重整的大发展时期[3]。Pt/Al2O3 催化剂活性高,稳定性好,选择性好,液体产物收率高,并且反应运转周期长,一般可连续生产半年以上不需要再生[4]。自第一套铂重整装置投产后的20 年间,铂催化剂的性能不断有所改变,工艺技术也相应地有所发展。

第三阶段:1967 年雪弗隆研究公司发明铂铼/氧化铝双金属重整催化剂并投入工业应用,称为铼重整过程[5]。自此开始了双金属和多金属重整催化剂及与其相关的工艺技术发展的时期,并逐渐取代了铂催化剂。铂铼催化剂的突出优点是容炭能力强,有较高的稳定性。因此可以在较高的温度和较低的氢分压下操作而保持良好的活性,从而提高了重整汽油的辛烷值,而且汽油、芳烃和氢气的产率也较高。在使用铂铼催化剂时仍广泛采用固定床反应器及半再生式流程,近年来则较多的采用移动床连续再生式的连续重整流程[6]。除了铂铼催化剂外,近年来工业上也广泛采用铂锡重整催化剂,这类催化剂主要是用于连续重整装置。

1.4 我国石油重整催化剂发展

降低烯烃和硫含量并保持较高的辛烷值是我国炼油厂生产清洁汽油所面临的主要问题,在解决这个矛盾中重整催化剂发挥重要作用。

相比于西方国家,我国的催化重整技术起步较晚,自1960 年大庆油田建设开始,我国石油行业催化重整技术也开始快速发展。1967 年,我国第一套催化重整工业生产装置在大庆建成投产。70 年代后,我国相继开发成功了3741,3752,CB-4 等双金属重整催化剂[7]。80 年代,中国石油化工科学研究院(RIPP)和抚顺石油化工研究院先后开发出CB-5、CB-6、CB-7、CB-8 铂铼双金属催化剂和PS-Ⅵ铂锡系列催化剂[8-9]。

1986 年,我国第一个连续重整催化加3861 工业放大成功。1994 年,GCR-10 催化剂在中石化广州石化总厂使用UOP 技术的连续重整装置上实现工业化应用。由RIPP 研发,中石化长岭分公司工业化生产的PS-Ⅶ型连续重整催化剂采用高铂含量,高Sn/Pt 比,高比表面积和两步浸渍法,并添加了A、B 助剂,具有高选择性,低积炭率和高稳定性。2001 年6 月,中石化长岭炼化公司500 kt/a低压组合床重整装置全流程开车一次成功[10-12]。

2 重整催化剂制备及应用

2.1 制备工艺

目前应用于催化重整的催化剂主要有两类:一类是过渡金属类催化剂,主要包括铜基催化剂、镍基催化剂等。另一类是贵金属催化剂,典型的代表是Pt-Re/Al2O3、Pt-Re-Ir/Al2O3、Pt-Sn/Al2O3和Pt-Ir/Al2O3催化剂等;铂系双功能催化剂,一般采用浸渍法制成[13-16]。

含铼催化剂制备工艺一般为,先制取一种宏观物性(强度、杂质含量)和微观结构(孔容、孔径、比表面、孔径分布等)合适的活性氧化铝载体,然后将活性金属组元加到载体中,并调节催化剂酸性组分等,不同牌号的催化剂有不同的制取方法。

浸渍法是经典的重整催化剂制取方法。该方法将制备好的催化剂载体(活性氧化铝等)按一定液固比浸渍在配制好所需浓度的高铼酸、氯铂酸溶液中,使金属活性组分均匀地扩散到催化剂微孔结构中。为使浸渍更均匀,可采用真空浸渍法或加入适当竞争吸附剂(如三氯乙酸等)。浸渍后的铂-铼催化剂经干燥、赶三氯乙酸后,在活化炉内进行焙烧活化。焙烧活化是在流动空气气氛下逐步将炉温升至所需温度,并在一定温度下恒温一段时间,然后降温出炉即制得氧化态的铂-铼催化剂,催化剂成品经密封干燥后保存。

以纯高铼酸、氯铂酸为关键原料生产铂-铼重整炼油催化剂和含铼废气净化

催化剂的过程。铂铼重整催化剂用于生产高辛烷汽油和重要的芳烃(苯、甲苯、二甲苯)化工原料。铂-铼催化剂的容碳能力为单铂催化剂的3~4 倍,稳定性(寿命)为单铂催化剂的2 倍以上,能使装置在较低压力和较高速度下操作。

美国雪弗隆(Chevron)公司于60 年代首先开发出铂-铼催化剂,中国也于1974 年开发并生产出铂-铼催化剂,用于取代铂单金属催化重整催化剂[17]。以后,世界的一些国家都在致力于发展性能更好的铂-铼催化剂,它们主要通过改进催化剂载体活性氧化铝的质量,调节催化剂酸性及金属活性组元来提高催化剂的活性和稳定性(寿命)。新型的铂-铼催化剂有向铼铂比由1 提高到2 以上的趋势发展。由于催化剂中铂含量的大量减少,导致催化剂成本大幅度下降。在20 世纪90 年代,美国有约90%、中国有约80%重整装置采用铂-铼催化剂,主要用于半再生式重整装置。其余的连续重整装置多采用铂-锡催化剂[18-20]。在80 年代末,铼用量的60%消耗于催化剂的生产。

2.2 产品要求

含铼催化剂成品须经物化组成分析和活性评价的质量检验合格后才能使用。物化组成采用流动吸附装置(BET)测定催化剂的表面积、孔径、孔容、孔分布,用X 荧光衍射分析金属含量,分析值应在规定的指标范围内。活性评价是含铼催化剂成品经微型反应器或小型实验装置评价,生成油经气液色谱分析芳烃含量或用辛烷值仪测定辛烷值,通过计算来确定催化剂的活性、选择性。通过寿命实验或催化剂评价实验推算出催化剂稳定性(寿命)。一般工业催化剂寿命在5 年以上。

使石油烃类分子结构重排所用的催化重整催化剂由载体、金属组分和酸性组分构成。催化重整催化剂具有普通催化剂的一般特点:能够改变化学反应速率;在化学反应前后其质量和化学性质保持不变;具有高效性、选择性、专一性及一定的活化温度。此外,重整催化剂具有相对特殊性:

(1)重整催化剂多为双功能催化剂——金属功能与酸性功能;

(2)催化剂重整催化剂载体为大表面积氧化铝;

(3)还原后的重整催化剂具有很高的活性,为防止催化剂床层升温,进油前必须钝化处理;

(4)重整催化剂要求在氢气环境条件下运转并要求严格的水氯平衡。

2.3 铂铼催化剂在半再生重整工艺技术的应用

1965 年,我国自行研究、设计、建设的第一套10 万t/a 半再生催化重整在大庆炼油厂投产,使用国产第一个Pt/γ-Al2O3催化剂。

近年来,世界催化重整装置的生产能力快速增加,其中连续重整工艺技术由于可进行大规模生产得到了广泛应用。半再生重整工艺技术由于装置投资少,操作简单灵活,生产费用低的优势,因而仍占据着重要地位。当前国内外装置中,主要以半再生重整和连续重整为主。从世界重整能力的占比来看,其中连续重整占 32%,半再生重整占 56%。80 年代以后我国半再生重整得到一定发展,与国外重整快速发展比较起来,还是比较晚[21-23]。我国半再生重整一般采用的是Magnaforming 工艺。

催化剂在半再生重整工艺中发挥着重要作用。半再生重整催化剂一般使用微量铼催化剂,该催化剂的特点是稳定性好,选择性稍差,可以长周期稳定运转,再生周期可以达到2~3 年。目前含铂铼的多金属或双金属催化剂基本应用在世界上大多数半再生重整装置中。Chevron 公司发明的铂铼双金属重整催化剂是通过提高催化剂中的Re 和 Pt 质量比来提高催化剂的稳定性,但同时对硫的敏感性有所加强。Exxon 公司发明的铂铱催化剂虽然有着比较慢的积碳率和较高的活性,但没有得到广泛的工业应用,其原因在于催化剂容易烧结,铱组分易于氢解,使其活性与选择性快速下降。UOP 公司生产的催化剂,如R-50,R-56,R-60,R-62,R-72,R-86,R-98 等,均属于铂铼系列。

我国半再生重整催化剂主要是由中国石化石油化工科学研究院(RIPP)和中国石化抚顺石油化工研究院(FRIPP)研制。其中 RIPP 发明的PR-A/B、PR-C/D、PRT-A/B 和 PRT-C/D 类型催化剂,它们的特点是制备方法先进、可靠,比表面积和孔结构适宜以及载体纯度高。FRIPP 研制的CB-5、CB-5B、CB-8、CB-11 等多种重整催 化剂,在工业装置上使用取得了良好的经济效益和社会效益,使我国的半再生重整催化剂及工艺技术上了一个新台阶[24]。

随着半再生重整催化剂应用的发展,铼的需求将持续增长,其需求量10 t/a 以上。目前国内催化剂生产企业受限于催化剂级高铼酸产品(YS∕T 836-2012 高铼酸)的国内可持续供应,将砂岩铀矿地浸尾液打造成为可靠的铼源势在必行,通过短流程工业化设备集成实现伴生铼资源利用,嵌入炼化行业半再生重整催化剂供应链中的战略关键原料环节,助推石化催化剂行业产品升级和产业链内循环。

3 国内外主要生产企业与生产现状

3.1 国外企业

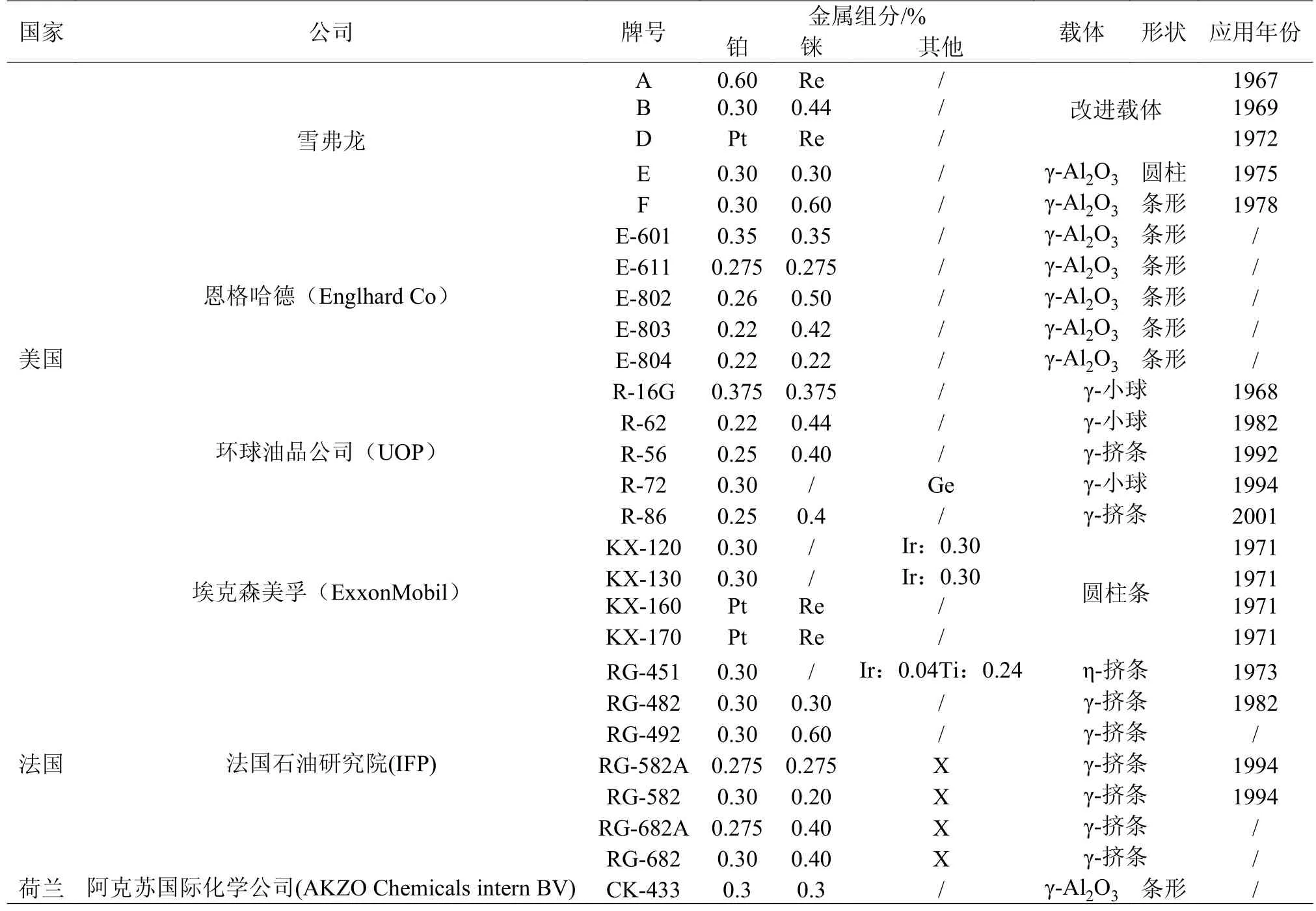

国外重整催化剂的研究主要以铂为主的双(多)金属催化剂,如铂-铼、铂-锡、铂-铱等双金属催化剂的研发。美国及欧洲国家部分企业生产的一些铂-铼重整催化剂产品见表1。

表1 国外主要铂-铼催化剂产品[25-28]Table 1 Main platinum-rhenium catalyst products abroad

此外,助剂的筛选、铂含量的降低、非Sn,Re 助剂的引入和含贵金属的分子筛重整催化剂,以及具有特殊孔道结构载体的改进以及含氯化物或促进剂的重整催化剂制备方法也是研究的热点,其核心问题是提高重整催化剂选择性、活性、活性稳定性、水热稳定性。

3.2 国内企业

我国炼油催化剂市场现已形成了“以中国石化和中国石油旗下催化剂公司为主,以民营催化剂公司为辅”的市场格局。从国产产品市场份额角度来看,约70%左右的炼油催化剂由中国石化和中国石油旗下催化剂公司生产,民营催化剂公司占据约30%左右市场份额[29-30]。目前,中国石化的全资子公司中国石化催化剂有限公司,以及中国石油旗下的兰州石化公司催化剂厂是我国炼油催化剂产品的主要生产企业。截止2019 年,长岭分公司重整催化剂产能约600 t/a,抚顺分公司重整催化剂产能为650 t/a(表2)。

截至2005 年9 月,CB-6、CB-7 催化剂已经有30 家炼油厂使用过。PR-C、PR-D 催化剂有20 家炼油厂使用过。对于石油化工科学研究院研制的铂铼系列重整催化剂,现在有34 套装置在使用中,21 套装置已经运转5 年以上,30 套装置已成功进行过再生。2002 年又成功地开发出性能更优异的新一代PRT 系列重整催化剂PRT。

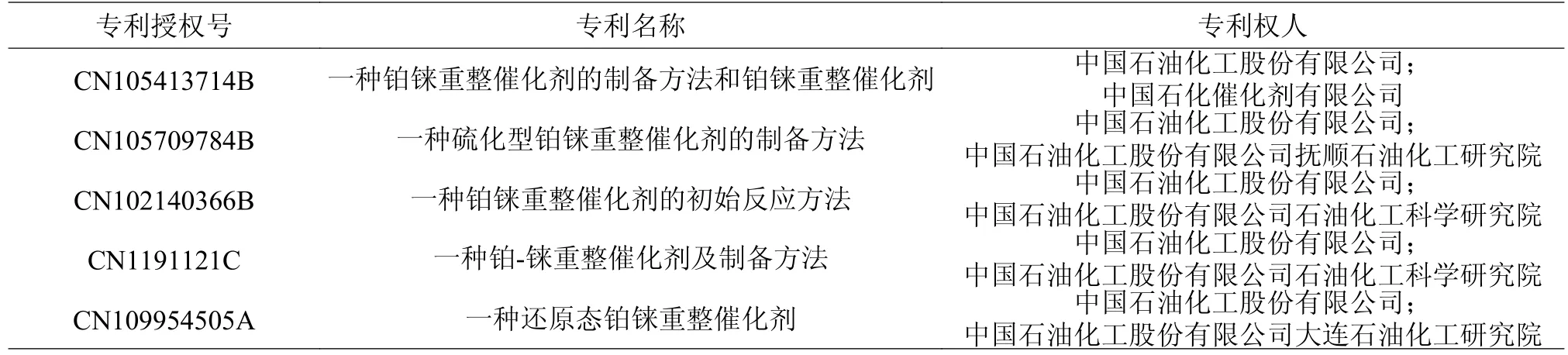

4 铂铼重整催化剂专利概略分析

自1968 年美国专利3415737 推出Pt-Re 催化剂,八十年代美国专利4356081 提出Re 含量较高(Re/Pt 为2-3)的重整催化剂,其反应性能等又有提高。其后,Pt-Re 催化剂一直占据着半再生重整催化剂的主导地位,也取得了相关专利[31-35](表3)。虽然铼组元的加入能使催化剂的稳定性明显提高,但也增加了催化剂的氢解活性,导致Pt-Re 催化剂的选择性较差。为了进一步改进双金属Pt-Re 催化剂的催化剂活性,选择性,降低积碳速率,人们除在氧化铝载体的种类、纯度、孔结构、成型技术等方面进行改进外,主要是通过在双金属Pt-Re 催化剂中引入一种或几种金属或非金属助剂,通过这些助剂对双金属组元的氢解活性的抑制作用或对积碳前身物生成的抑制作用,来改善催化剂的抗积碳性能,并提高选择性。CN1147536A 公开的重整催化剂含有铂、铼、钛、铝和卤素,该催化剂的活性和选择性虽有所提高,但裂解活性仍较高;CN1393513A 公开的Pt-Re 催化剂中引入少量磷组元,磷的引入虽能改善催化剂性能,但活性稳定性仍有待提高。

表3 铂铼重整催化剂制备相关专利[31-35]Table 3 Patents on preparation of platinum-rhenium reforming catalyst

由此可见,目前重整催化剂中,金属活性主组元毫无例外都是铂组元,其他金属或非金属组元都是对铂进行调变的助剂组元。然而铂是价格昂贵的金属,且实验表明,在Pt-Re 催化剂中,Pt 含量低于0.17%重量时,催化剂的催化性能将明显变差。由于铂铼含量不能太低,多种高纯度助剂金属组元的引入,使催化剂制造成本又有所增加,这就造成重整催化剂的价格居高不下。

5 重整催化剂发展方向及研究趋势

5.1 发展方向

近年来,我国在金属非对称型重整催化剂的研究与开发中取得了新的突破,其中HR-21 型高铼低铂、PR-B 型高铂铼催化剂也得到了深入的发展,装置应用效果良好。在金属组元方面,主要组元仍然是铂和铼,主要的改进是在组元的配比和第三或四金属组元的加入,明显提高催化剂的选择性和稳定性,这方面的催化剂如IFP 的RG-582 和RG-682、RIPP 的PRT 系列催化剂。半再生重整催化剂而言,其研究趋势主要是从提高催化剂的铼含量降低铂用量,提高铼/铂比,提高催化剂的稳定性,降低反应压力对载体进行改性处理制备宏观物性和微观结构合适的活性氧化铝载体;金属非对称型催化剂将取代对称型催化剂等方面进行研究。

重整催化剂技术的研发重点是铂基多金属催化剂配方的优化、浸渍方法的改进、催化剂载体性能的进一步提高和新助剂的研究,催化剂呈现系列化发展。国外重整催化剂的研究主要以铂为主的双(多)金属催化剂,如铂-铼、铂-锡、铂-铱等双金属催化剂的研发。此外,助剂的筛选、铂含量的降低、非Sn,Re 助剂的引入和含贵金属的分子筛重整催化剂,以及具有特殊孔道结构载体的改进以及含氯化物或促进剂的重整催化剂制备方法也是研究的热点,其核心问题是提高重整催化剂选择性、活性、稳定性、水热稳定性。

5.2 研究趋势

国内催化剂的研究主要是以铂基双(多)金属催化剂的配方优化和浸渍方法改进为重点。此外,对于催化剂载体制备技术以及新助剂的研发也在不断进行,重整催化剂制备技术的进步同时也带动了石脑油重整工艺的不断发展。

近年来各国也逐渐加强了非铂催化剂方面的研究,在催化剂替代方面近年来有人研究了同为第VIII 族元素的铱的催化效果,但催化能力弱于铂。此外还有人在铂铼催化剂中引入同样可以储氢的稀土元素,在少量加入稀土元素后可增强石油异构化,但裂化效果减弱,增加稀土添加比例会降低催化剂的整体活性。虽然目前石油行业应用的催化剂种类较多,但目前催化剂的研发仍在依靠试错法为主,深层的催化机理尚未揭示清楚。截止目前尚未发现可以取代铂铼的重整催化剂。

我国炼油催化剂的开发和生产能力能够满足目前我国炼油生产的需求,然而,我国环境保护的迫切需求与当前炼油及催化剂技术发展不充分之间的矛盾仍然显著存在,我国的炼油催化剂行业面临着油品升级换代、清洁燃料生产和企业经济效益提升的压力,未来炼油催化剂技术要针对不同石油类型研发系列重整催化剂,构建原油-催化剂-成品油生产工艺模型,不断提高重质油高效转化能力;同时催化剂研发过程,从原子、分子层面构建高效催化剂宏观结构,进一步提升催化剂的研发能力;其次要适应新的环保要求,进一步提高油品品质,减少使用过程中的污染物排放。

6 结论

本文以石油行业冶炼催化剂技术为切入点,简单介绍了石油冶炼催化剂的发展历程,重点介绍了铂-铼半再生重整催化剂。石科院是我国铂-铼催化剂重点研发机构,目前我国所使用石油催化剂均为石科院采用浸渍法制备而来,同时中石油、中石化的下属企业也是我国铂铼催化剂主要生产厂家。其次本文通过专利分析简单概述了我国目前在石油催化剂产业上的专利布局,并简单介绍了未来整个重整催化剂行业的研究趋势及发展方向。