废旧动力锂离子电池正极材料资源化利用

2024-01-09胡程王静曾丽王鸿斌詹雅智杨振东

胡程 ,王静 ,2,曾丽 ,2,王鸿斌 ,2,詹雅智 ,杨振东 ,2

(1.成都大学建筑与土木工程学院,四川 成都 610106;2.四川省城市固废能源与建材转化利用技术工程研究中心,四川 成都 610106)

目前,我国是世界最大的锂电池消耗和生产制造基地[1]。相关数据表明,我国新能源汽车累计销售量在2021 年达到了352 万辆,较2020 年增加了157%,占全球新能源汽车市场份额52%[2]。同时,新能源汽车较于化石燃料具有巨大减碳价值,极大提升了动力锂离子电池需求量[3]。然而,锂离子电池寿命极其有限,车用锂离子电池平均寿命仅为3~8 年,其大规模使用也导致其报废量呈逐年递增的趋势。张淑英等[4]基于蒙特卡洛模拟预测,到2025 年,我国动力电池报废量将达到150 万组,共计131 万t;另有报告指出,专家预计在未来5 年,平均每年动力电池的退役量约为20~30 GWh/16 万t,至2026 年退役量将总共超过142.2 GWh/92.6 万t[5]。

动力电池富含锂、钴、镍等,对其进行资源化回收,不仅能充分利用动力电池残值,带来可观经济效益,还可减缓金属泄露造成环境压力,是动力电池绿色处置重要途径[6]。为指导动力电池相关产业可持续发展,国家各部委相继出台多项废旧电池回收相关政策,提出要加强动力电池生产、使用、回收管理体系,大力发展动力电池产业循环经济。本文对废旧动力锂离子电池正极材料回收现有工艺进行梳理,探讨生物法回收在废旧动力锂离子电池资源化处置上面临机遇和挑战,并提出其应用前景和发展趋势,以此为废旧动力锂离子电池绿色处置提供参考借鉴。

1 动力锂离子电池的主要组分

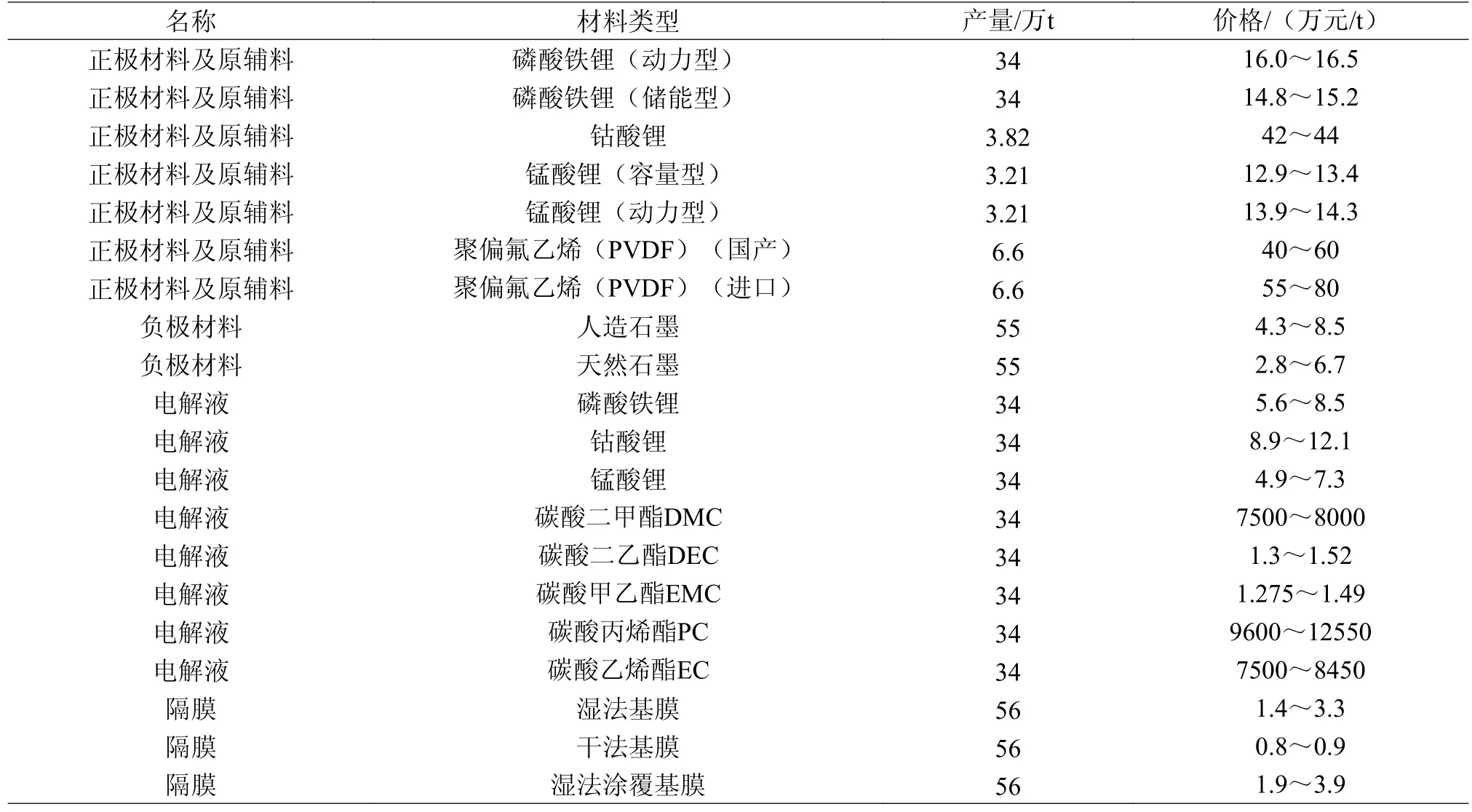

表1 展示了锂电池主要组成、类型以及对应功能[7-10]。废旧动力锂离子电池主要包含正极、负极、电解液、隔膜和外壳,其中正极材料在锂电池中市场容量最大,约占锂电池成本30%[7]。最常用正极材料包括钴酸锂、锰酸锂、磷酸铁锂和三元材料(镍、钴和锰的聚合物),其性能是影响动力锂离子电池性能直接因素。负极材料中主要有碳负极材料和非碳负极材料,常用材料有天然石墨和人造石墨,是锂离子和电子载体,起着能量储存与释放作用,在电池成本中,负极材料约占5%~15%。通过将正极材料磷酸铁锂等粉末均匀涂在铝箔集流体表面,由聚合物粘接剂聚偏氟乙烯(PVDF)作用下构成材料,将石墨涂于铜箔集流体表面构成其负极材料[11]。电解液一般由锂盐和有机溶剂组成,其中所用锂盐一般为LiPF6、LiBF4、LiClO4、LiAsF6、LiCF3SO3、LiN(CF3SO2)2等物质,多数易水解并且热稳定性较差,而有机溶剂则一般为碳酸乙烯酯(EC)和碳酸丙烯酯(PC)等环状碳酸酯或碳酸二甲酯和碳酸二乙酯等线性碳酸酯。电解液在锂电池正、负极之间起到传导离子的作用,维持动力锂离子电池获得高电压、高比能。动力锂离子电池隔膜一般采用高强度薄膜化聚烯烃多孔膜,主要由聚乙烯和聚丙烯制成,在动力锂离子电池电解反应时用以将正负两极分隔开,防止正负极接触而短路。动力锂离子电池外壳有不锈钢、铝、铝塑膜等,质量分数为20%~25%,含Fe,Ni,Al 等元素,主要是为了保护电池内部材料,增加外壳强度保护层[12]。根据电池网以及工信网等相关报道,2022 年上半年,在废旧动力锂离子电池中,正极材料产量73 万t;负极材料产量达到55 万t;电解液产量达到34 万t;隔膜产量总计达到56 亿/m²。同时,根据上海有色金属网报告所得各材料价格,得出动力锂离子电池组分用量和价格对比(表2),发现废旧动力锂电池正极材料回收在综合产量和成本两个方面,具有极高经济价值和环保意义。

表2 动力锂离子电池组分用量和价格对比Table 2 Comparision of power lithium-ion batteries’ component dosage and price

2 废旧动力锂离子电池回收预处理

对废旧动力锂离子电池回收处理前,电池内部本身可能还会含有剩余电量,由于电池内部含有多种材料,直接处理电池效率并不高,因此需要对废旧动力锂离子电池进行预处理后再进行分离,避免在大规模处理时造成快速放电,导致爆炸等不利后果[13]。为保证回收资源最大化利用,应按照废旧动力锂离子电池剩余容量分别进行处置。一般情况,废旧动力锂离子电池容量低于80%时开始退役,容量处于30%~80%采用梯次利用方式进行回收处置,低于30%则采取预处理措施,利用物理、化学等方法对其进行拆解回收[14]。最后再通过火法、湿法和生物法等冶金方法对废旧正极材料进行深度回收利用[15]。

2.1 梯次利用

废旧动力锂离子电池梯次利用分为三个阶段。第一阶段是在进行梯次回收前,先要对电池容量、性能等方面性能进行评估。郑旭等[16]着重对动力电池荷电状态(SOC)估算、动力电池健康状态(SOH)估算等动力电池梯次利用关键技术进行了分析,指出在配对重组后,通过梯次利用方法将其应用于其它领域有较低电池性能要求中,以最大限度降低废旧动力电池回收成本,提升电池的生命周期。于璐等[17]采取熵权-TOPSIS和层次分析方法对电池在进行梯次利用时其安全性能进行分析,发现该方法能进一步提高电池性能评估安全性。第二阶段是废旧动力锂离子电池分选与重组阶段。由于回收后废旧动力锂离子电池具有较多安全风险点,因此在回收应用前需要对其进行精确安全性检测。首先检查电池外观是否完整,然后分别用电压表和内阻测试仪测量电压和内阻,至其安全性能基本参量全部达标后才可进行下一步检测。此外,随着电池使用年限增长,电池能量特性会逐渐衰减,不同废旧动力锂离子电池差异较大,因此为达到梯次利用处置要求并实现废旧动力锂离子电池再回收利用价值最大化,需要通过其基本参数挑选出具体较好性能一致性的电池[18-20]。谢乐琼等[21]提出了一种新兴锂离子筛选方法—串联充放电筛选法,该方法能快速简单处理筛选数据,同时指出放电终止电压最适合作为一致性筛选指标,对同组电池重组后再进行梯次利用能有效提高其精度。高崧等[22]通过采取 K-means 聚类算法将退役动力电池进行重组,计算动态时间弯曲距离,结合所得电池的开路电压和内阻特性,极大提高退役动力重组电池间一致性。第三阶段是对分选重组处理后废旧动力锂离子电池进行具体应用。据相关研究,梯次利用后的动力电池目前主要应用于充电站、通信基站、光伏电站和用户侧储能等不同储能场景[14]。魏梓轩等[23]采用皮尔逊法对在深度神经网络作用下的梯次利用动力电池健康状态进行了相关系数计算,并建立相应评估模型,研究结果表明:在深度神经网络条件下梯次利用电池健康状态的预测较传统而言更为精确。张文伟[24]系统研究了梯次电池在通信基站储能方面具体应用,表明此应用能有效节约成本,缓解环境压力。许林杰[25]深入探讨了梯次磷酸铁锂电池应用与电动叉车领域,通过分析该电池与传统铅酸电池性价比,有效验证了梯次磷酸铁锂电池应用可行性。目前,国内外也对于废旧动力锂离子电池进行梯次回收愈加重视,积极探索动力锂离子电池梯次回收商业模式。日本、美国等国家已经推行了相关商业性质项目落实实施,中国也正在逐渐完善相关的法律法规政策,有部分企业已开始利用动力电池梯次回收进行商业化模式[26]。

然而,废旧动力锂电池梯次利用仍然存在瓶颈。第一,目前对于废旧动力离子电池梯次利用的关键技术发展不成熟。例如在开发拆解技术方面就存在着极大挑战,大部分企业会选择用人工拆解的办法对其回收,但这一办法不仅显著增加成本资金,同时也对其挑选人员和仪器等方面提出较高要求[27]。第二,梯次利用处置后动力锂电池应用领域较少,加之对于一些小型便携式的动力锂离子电池在经过梯次利用后所耗费的成本远大于其本身能产生的经济价值[28]。第三,梯次电池检测多基于深度充放电方式,检测效率低,并且也没有充分考虑电池老化问题[28]。因此,未来在废旧动力锂电池梯次利用研究上,需进行技术创新,以解决目前在处理过程中所面临问题。

2.2 预处理

经过梯次利用处理后,电池含量低于30%废旧动力锂离子电池仍未及时处理,因此需要对电池进行完全放电后再拆解回收等预处理操作,为接下来回收提供安全条件。预处理方法大致分为机械预处理,化学试剂预处理和高温煅烧前处理。

2.2.1 机械预处理

机械预处理是一种动力锂离子电池分离常用方法,通过物理研磨放电后废旧动力锂离子电池,达到电池材料分离的效果。通常,利用刀片式破碎机、锤磨机等机械研磨废旧动力锂离子电池,其间产生热能等一系列能量,促进电极材料产生反应,将原先富集在铝箔片上的锂化合物转变为盐类[29]。胡中求等[30]利用球磨预处理对铜冶炼烟灰中的砷和有价金属进行分离,结果得出:采用球磨预处理较未球磨预处理,砷分离浸出效果由56%左右降至33%左右,极高效分离出砷与有价金属。然而,这种方法会产生噪音,以及一些污染性气体对环境造成污染,也不能完全保证材料完全分离。

2.2.2 化学试剂预处理

化学试剂预处理是指利用二甲基亚砜(DMSO)等有机溶剂溶解粘结剂PVDF,将正极中铝箔和有正极材料进行分离处理。ZENG 等[31]采用一种新兴加热离子液体的方法对PVDF 粘接剂进行溶解,实验结果表明:在时间为25 min,搅拌速度为300 r/min,以及温度为180 ℃条件下,PVDF溶解率高达99%。此方法具有易操作、能耗低等优点,但因有机溶剂具有毒性且易挥发,导致后续处理复杂[32]。

2.2.3 高温煅烧前处理

高温煅烧前处理主要是指在温度处于150~500 ℃的条件下,碳和聚偏氟乙烯(PVDF)等有机材料分解,从而使得活性材料分离。孙亮[33]采用真空热解对废旧锂离子电池正极材料进行处理,结果发现:在温度为600 ℃,压强不高于1.0 kPa,时间在30 min 条件下,有机粘结剂PVDF 几乎完全去除,从铝箔上分离出大部分正极材料,铝箔保持完好。此法较其他两类方法操作更为便利,但其设备价格昂贵,同时也会排放有毒气体对环境造成威胁。

3 废旧动力锂离子电池正极材料主要回收方法

目前,对大多数在经过预处理后分离得到的正极材料,需通过进一步冶金方法从中回收金属物质。其中,废旧动力锂离子电池正极材料回收金属方法大致分为火法回收、湿法回收和生物法回收。

3.1 火法回收

火法冶金回收是一种将放电后废旧动力锂电池放置在温度一般高于1000 ℃熔炼炉中,直接采用高温焙烧提取金属单质或化合物的技术,其大多数金属元素来自矿石或者城市废物流[34]。其主要通过分解去除废旧锂离子电池正极材料中残留隔膜、黏结剂等有机物,导致其金属材料被氧化还原,最后熔点较低金属转化为合金,沸点较低金属化合物通过冷凝进行相应回收。与其他方法相比,火法冶金回收不需要通过机械拆解等物理方法拆解,有效避免因机械处理不当引发安全问题产生[35]。袁文辉等[36]采用还原熔炼法将失效锂离子电池放置在温度为1600 ℃直流电弧炉中,经过1.5 h 熔炼,最终得出钴和铜回收率分别达到78.63%和81.54%,并指出炉渣中机械在熔炼后存在一部分铜、钴等金属小颗粒,造成约20%金属亏损。XIAO 等[37]采用一套法亚石炉渣系统来减少锂废电,研究结果表明,在炉渣成型机与电池比为4∶1,温度为1723 K 的情况下,经过30 min冶炼,最终得到Co 回收率达到98.83%,Ni 回收率达到98.39%,Cu 回收率达到93.57%。FU 等[38]利用微波碳热还原和浸出相结合对废锂电池进行处理,实验结果表明:在FCG-15 型微波马弗炉中,持续通入流量为60 cm3/min 高纯氮气进行焙烧实验,实验结果表明,与未处理样品相比,锰、镍、钴、锂的浸出率分别达到96.73%、97.65%、97.85%和99.68%,浸出率得到大幅度提升。

火法回收具有易操作、回收流程短、可直接回收等优点,利用火法回收的方法对可不同类型废旧锂离子电池进行混合处理,效率较高。然而在实际应用场景中,该回收方法因采用高温处理,会产生产生大量有害性气体,对生态环境造成污染。同时在处理过程中,废旧动力锂离子电池中部分金属锂、铝等金属元素会转化未炉渣,导致最终金属利用率低,回收金属经济成本增加。因此,火法回收耗费能源量大,实际产生经济效益并不高,应用工艺也较少,目前主要应用公司仅有比利时Umicore、瑞士BATREC 和日本Mitsubishi 等公司[39]。

3.2 湿法回收

湿法回收是将废旧锂电池破碎后溶解,然后利用合适的化学试剂,通过选择性分离浸出溶液中金属元素,产出高品位钴金属或碳酸锂等,直接进行回收[40]。钴酸锂、磷酸铁锂等正极材料通常为湿法冶金回收对象[36]。湿法冶金应用也十分广泛,现有很多学者对湿法冶金进行了大量实验研究。杜璞欣等[41]指出酸浸沉淀或者萃取法能够大大提出浸出效率,同时该技术对设备和能耗要求较低。梨华玲等[42]着重对金属的分离提取以及再合成利用和浸取动力学机理进行研究,总结出自动化拆解以及化学纯化等重要技术。徐政和等[43]提出浸出方式为低共熔溶剂浸出处理废旧锂离子电池,此溶剂由氢键供体和受体共同组成低共熔化合物,能较好溶解大多金属氧化物,具有极大经济效益和环保意义。

湿法回收涉及前期预处理,正极材料浸出、金属元素分离以及金属产物再合成四个阶段。预处理是为了分开废旧锂电池外壳、铝铜箔以及正负极极粉等物质,减少在后续处理过程难度并且降低其成本。正极材料浸出方式通常采用化学浸出,化学浸出又包含酸浸和碱浸。由于废旧锂离子电池正极材料多为金属氧化物,酸和碱都能将金属氧化物中的金属以离子形态浸出,最后通过沉淀、溶剂萃取等方式实现金属回收,因此可采用无机酸浸、有机酸浸、氨浸等化学浸出方法对有价金属物质进行提炼。SWAIN 等[44]采取H2SO4-H2O2体系,研究了废旧锂离子电池正极材料中钴和锂较佳浸出条件。结果显示,在设置固液比为100 g/L,温度为75 ℃,5%体积H2O2,2 mol/L H2SO4,在浸出30 min 后,钴浸出率达到93%,同时锂浸出率也达到了94%。ZHOU 等[45]采用苹果酸,在外界超声共同作用下,对钴酸锂正极材料进行浸出,研究结果表明:在苹果酸浓度为1.5 mol/L、超声功率为95 W 等较合适条件下,正极材料中的锂和钴浸出率达到 98.13%和98.86%。金属元素分离主要是指借助2-乙基己基磷酸等[46]萃取剂进行溶剂萃取、或氢氧化钠等[47]沉淀剂进行化学沉淀亦或采用离子交换法等[48]一系列方法,将钴、镍、锂、锰、铜等金属元素回收利用。金属产物再合成是利用浸出阶段分离出的金属离子种类不同,再次合成更加具有价值的金属产物。

与火法回收相比,在湿法回收过程中使用强酸强碱等物质,产生化学试剂二次污染。同时,利用湿法回收对废旧动力锂离子电池处理效率不高,处理过程较为繁杂。然而,湿法回收废旧动力锂离子电池应用十分广泛。目前,中国格林美(GEM)、邦普(BRUNP)、英国AEA Technology、加拿大 Retriev 和美国Technologies 等企业均采用湿法回收工艺提取正极材料中的金属物质[8]。通过火法回收和湿法回收联合回收处理,也能够综合二者方法优势点,极大提高有价金属回收率[49]。

3.3 生物法回收

生物法回收废旧锂电池是一种新兴的回收工艺,其利用微生物菌类代谢作用,对废旧锂离子电池正极活性物质进行选择性浸出回收钴、镍等金属元素。生物法回收主要分为直接浸出和间接浸出[50]。直接浸出主要是指微生物代谢产生无机酸,如硝酸与亚硝酸、硫酸与亚硫酸、碳酸等,能够弱化矿物结构,释放金属离子;或者产生络合剂(例如有机酸),如草酸、柠檬酸、苹果酸、葡糖酸、琥珀酸、氨基酸、核酸和糖醛酸等可以通过成盐反应和络合反应溶解金属。间接浸出机制主要是微生物呼吸作用发生了氧化还原反应,从而破话金属化合物原有结构。具有代表性的微生物包括氧化亚硫铁杆菌(Thiobacillus ferrooxidans,T.f)和氧化硫硫杆菌(Thiobacillus thiooxidans,T.t)两类。氧化亚铁硫杆菌能产生三价铁离子,加速亚铁离子氧化;而氧化硫硫杆菌则具有快速氧化单质硫以及还原态硫化物功能。生物法回收技术最大特点就是环境友好,成本较低,引起众多学者进行深入研究。辛宝平等[51]利用氧化亚铁硫杆菌和氧化硫硫菌组成混合菌,在硫磺淋滤体系和在硫磺+黄铁矿组合体系中对废旧锂离子电池中钴的生物淋滤机制进行深入研究,结果显示初始亚铁离子浓度在45 g/L,固液比为3%,初始pH 值在1.5~2.5,振荡过程中控制温度为35 ℃的条件下,氧化亚铁硫杆菌对废旧锂离子电池的浸出效果最好。邓孝荣等[52]采用具有高酸性的氧化亚铁硫杆菌对废旧锂离子电池进行了浸出,结果表明震荡条件、接种量等因素不会对浸出产生过大的影响,并且金属钴在较佳浸出条件下的浸出率为47.6%。HOREH 等[53]以黑曲霉为原料,采用含电池粉的蔗糖培养基,将培养完成后的菌株接种到培养基上,放置于摇床培养箱中进行生物浸出,对废旧锂离子电池中不同金属浸出效果进行研究。实验结果发现:锂和铜的浸出率较高,分别达到95%和100%;然而,锰的浸出率仅有65%。同时,研究发现柠檬酸也能明显提高黑曲霉生物浸出效果,具有极高利用价值。

总体来看,相比火法回收产生大量有毒性气体污染环境而言,生物法在生态层面造成的直接污染小,对环境更为友好。同湿法回收过程中需要消耗大量化学药剂相比,生物法工艺流程相对温和,利用微生物作用可达到同等效果,不需要消耗过多化学试剂,耗酸量较少,减少了大量药品消耗,因此成本较低。同时,生物法回收废旧锂电池并不需要过多实验设备和设施,对能源消耗较少。但是生物法目前也面临着许多技术瓶颈。首先,在回收时间上,培养和利用微生物菌种需要大量时间和周期,其产生反应时间较长,浸出效率不高。尽管已有研究通过优化工艺条件后,浸出效率得到一定提升,但仍需对时间、周期较长问题进行进一步研究。赖延清等[54]将淀粉作为还原剂,利用淀粉在一定条件下可水解为还原性单糖性质,对有价金属浸出率外界影响因素进行了研究,结果表明最佳浸出时间为120 min,Li、Ni、Co、Mn 浸出率都达到90%以上。周涛等[55]对不同条件下苹果酸浸出液对锂、钴等有价金属元素浸出率影响进行了研究,发现较佳反应时间为30 min 时,锂、钴、镍、锰金属元素均达到了90%以上。ZENG 等[56]探究了在催化剂条件下,Cu、Ag 对正极材料的有价金属Co 进行生物浸出回收影响,指出在浸出6 d 后,Co 几乎完全被浸出,浸出率高达99.9%,此外,微生物对生长条件要求十分苛刻,pH 值、温度等外界因素极易影响微生物活性,其适应环境能力较差、活性易受扰动,对所处理微生物材料要求也较高。目前,火法回收和湿法回收都在工业上均有所应用[57],但对与相关生物法处理废旧锂电池的研究多集中在实验室范围内,难以将此法高效广泛应用在工业生产中,使用的范围极其有限。

生物法由于耗酸量少、常温常压和操作方便等优点,同时,其具有环境友好、成本低廉的特点,符合绿色发展理念,具有良好应用前景。然而,生物法仍面临难以大规模推广使用等问题,因此,针对目前生物法对废旧动力锂离子电池正极材料进行生物浸出所存在问题,除了需要优化目前工艺条件外,深入研究温度、pH 值等因素改变对微生物菌种处理规模化应用处理周期和效率的影响机制尤其重要。其次,应考虑利用有机固废作为碳源,降低成本为微生物菌种生长发育提供必须的营养物质,为生物代谢和细胞组装提供能量和原材料,确保微生物活性及浸出反应的有效性。最后,驯化高效功能微生物对废旧动力锂离子电池中金属元素协同浸出,提高微生物环境抗逆能力,维持反应过程中相对稳定性,是探究可广泛应用于工业生产方法之关键。

4 结论与展望

随着新能源市场逐年扩大,作为其核心的动力锂离子电池市场产急剧增长,对废旧动力锂离子电池回收具有极其重要经济价值和社会价值。在对废旧动力锂离子电池进行梯次利用和预处理后,正极材料回收主要包括火法回收、湿法回收、生物法回收三个方面。火法回收可直接回收废旧动力锂离子电池,但在回收后仍存在锂、锰和石墨不易回收问题,实际产生经济效益不高,同时,因其特殊处理方式,回收后会产生大量污染性气体,对生态环境造成威胁。湿法回收回收率高,十分符合当前工业化处理的要求,但其处理方法较为单一,不能满足电池回收需求,并且其需用大量酸、碱,会产生化学试剂二次污染,加大后续处理难度。生物法虽具有浸出率低、合适菌种难以进行培养等缺点,但较于其他方法而言,其对生态环境污染较小且更加经济,最符合当今低碳环保和循环经济背景。在国家助力实现“双碳”目标,推进绿色发展大前提下,运用生物法回收处理废旧动力锂电池更是未来发展主要方向[58]。在未来研究中,针对生物法回收目前存在的挑战,应化挑战为机遇:不断优化工艺条件,深入探讨温度、pH 值等因素对微生物菌种影响;将有机固废作为碳源,提供微生物菌种生长发育所需营养物质;驯化高效功能微生物对废动锂电池中金属元素协同浸出。总之,要注重废旧动力锂离子电池回收过程中资源化和绿色化,对生物法面临的技术难题进行深入探讨,推动生物法对废旧动力锂离子电池资源化处置技术发展。