发动机缸体搬运机器人夹具的设计

2024-01-09刘晓琳薛家兴霍建民

□ 刘晓琳 □ 薛家兴 □ 霍建民 □ 潘 刚

1.一汽铸造有限公司 铸造模具设备厂 长春 130103 2.一汽铸造有限公司 铸造一厂 长春 130103

1 设计背景

随着国家经济的快速发展,国民对汽车的需求量不断加大,带动了汽车铸造行业的快速发展[1-3]。发动机缸体作为汽车的重要组成部件,生产效率和质量直接关系到发动机的产能和性能[4-6]。因汽车型号的多样化,发动机缸体产品种类繁多,且质量和外形差异大。虽然在生产过程中应用机器人能有效代替人工完成缸体的搬运、码垛等工作,但是一种夹具夹臂只能对应完成一种缸体的生产[7-8]。当发动机缸体种类切换时,需要人工来更换搬运机器人的夹具夹臂,劳动强度提高,更换时间长,影响生产效率,并且夹具夹臂的制作和维护费用也较高[9-10]。

虽然国内重载发动机缸体的搬运实现了由人工到机器人的跨越,但是机器人夹具的通用性问题仍需研究解决。笔者结合夹具柔性化设计理念,设计了一种发动机缸体搬运机器人夹具。详细介绍夹具的结构和工作原理,并对夹具液压缸选取和液压系统原理进行阐述。通过对夹具及夹臂夹块进行优化设计,实现多种发动机缸体的混线生产,不仅节约人工更换夹具的时间,提高生产效率,而且降低夹具制作及维护成本,具有良好的实用性和应用价值。

2 发动机缸体分析

发动机缸体是一种薄壁多孔的铸铁工件,结构如图1所示。重型卡车使用的发动机缸体形状相对复杂,体积大,材料为HT250灰铁铸件,外表面经过喷粉处理后,不能作为机器人搬运的抓取点,只能考虑通过缸筒抓取。因此,对夹具的要求非常高,既要保证抓取的可靠性,又要保证耐用性。

图1 发动机缸体结构

发动机缸体产品种类多,外形尺寸和质量差异大,并且生产过程中经常要进行切换,在更换夹具过程中耽误时间,影响生产效率。发动机缸体尺寸见表1。

表1 发动机缸体尺寸

3 夹具结构

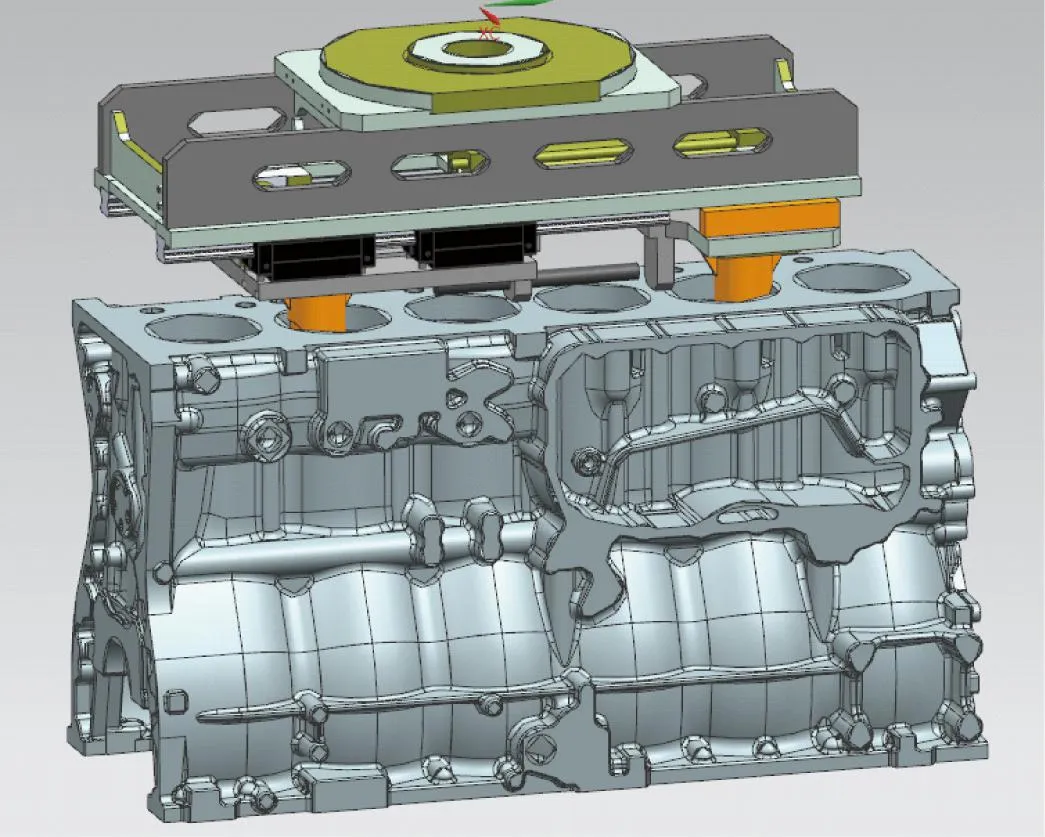

夹具的功能为实现机器人抓取发动机缸体,夹具结构如图2所示。

夹具主要由法兰接口、安装底座、液压油缸组件、夹臂总成、长条灯、视觉相机、位移传感器等组成。为保证机器人抓取发动机缸体的稳定性,夹具采用靠面内撑形式,如图3所示。

图3 夹具靠面内撑形式

夹具通过法兰接口与机器人相连接,通过视觉拍照识别发动机缸体特征点,进行发动机缸体的型号判定和定位。确认发动机缸体型号和位置后,通过位移传感器提供油缸活塞杆位置信号。夹臂到达可插入的位置,油缸停止动作,机器人将夹具夹臂精准插入发动机缸体的第二、第五缸孔内。机器人到达抓取位置后,液压油缸在液压系统的控制下推动夹具,通过压力反馈和位移传感器的位移反馈,双重控制完成发动机缸体的夹紧动作,实现机器人定位抓取工作。

4 夹具夹臂设计

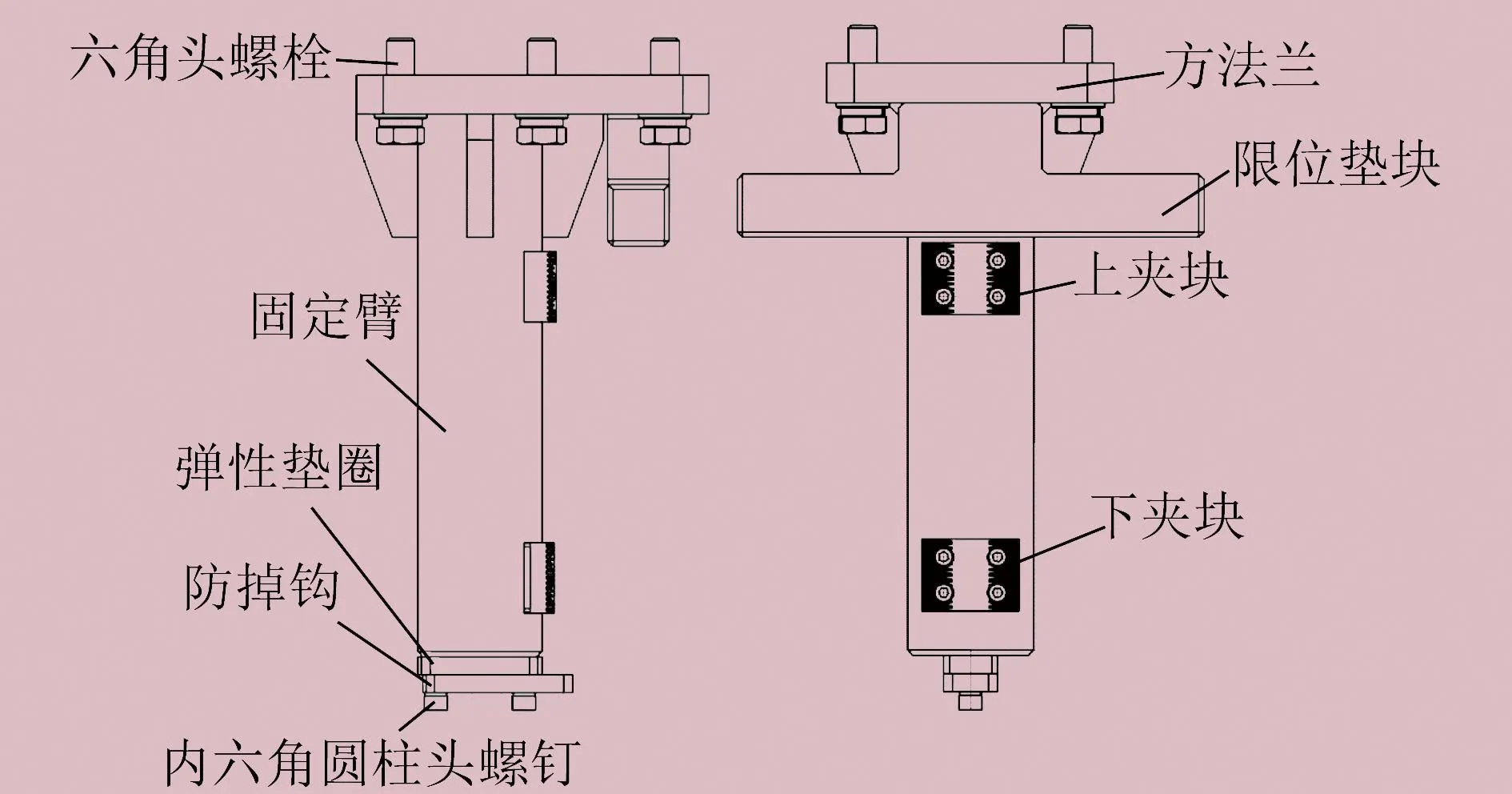

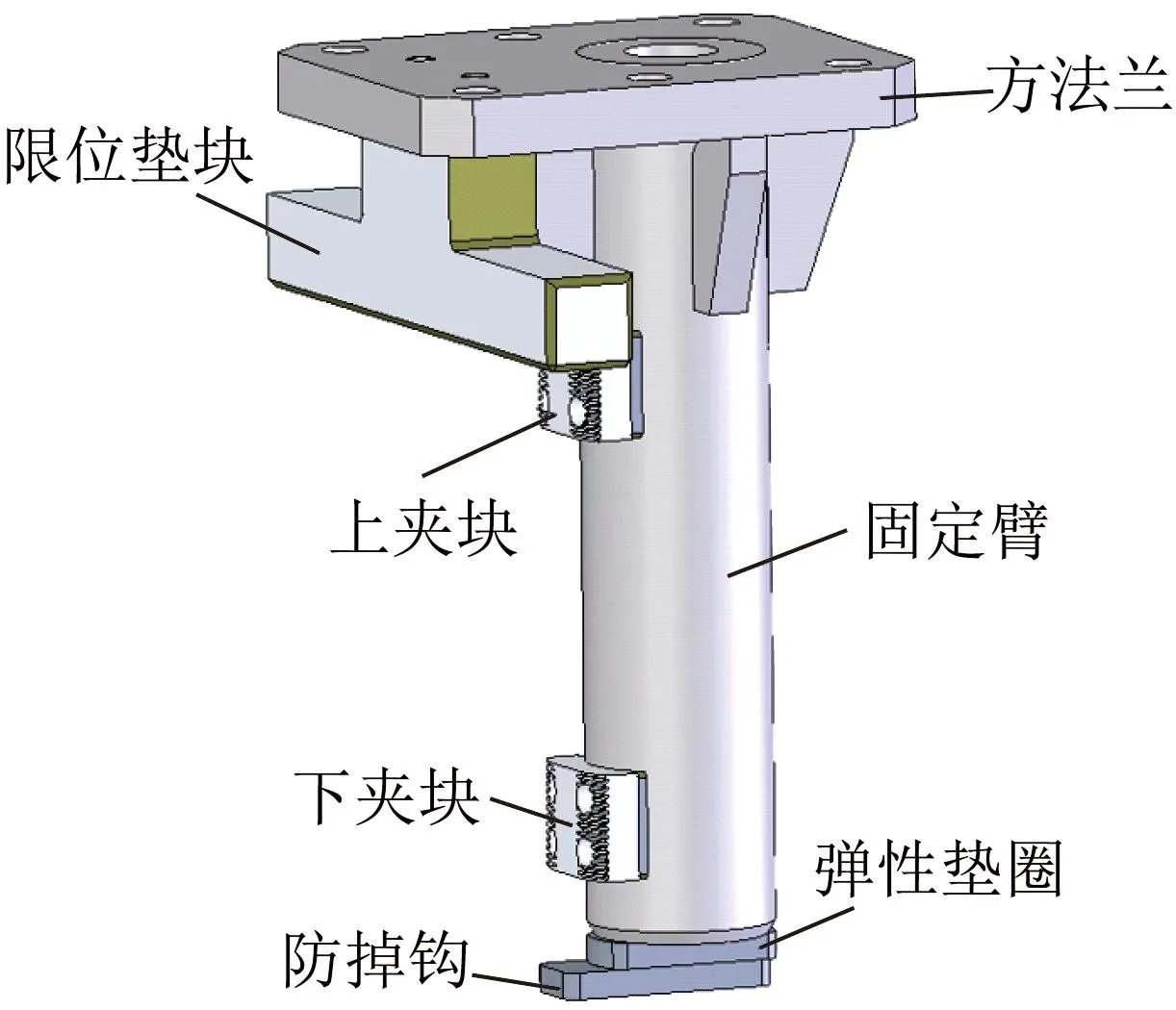

夹具夹臂总成主要包括固定臂、方法兰、限位垫块、夹块等,结构如图4所示。

图4 夹具夹臂总成结构

夹臂焊件由方法兰和固定臂焊接而成,材料均为Q235钢。限位垫块、防掉钩均由45号钢加工而成,表面发黑处理。夹块由Cr12MoV钢加工,洛氏硬度HRC 58~62淬火处理,表面开槽以增大摩擦力。固定臂上设有安装槽,夹块通过四个螺栓固定在安装槽内。夹臂总成通过方法兰与夹具安装底座连接,更好地承受油缸作用力。

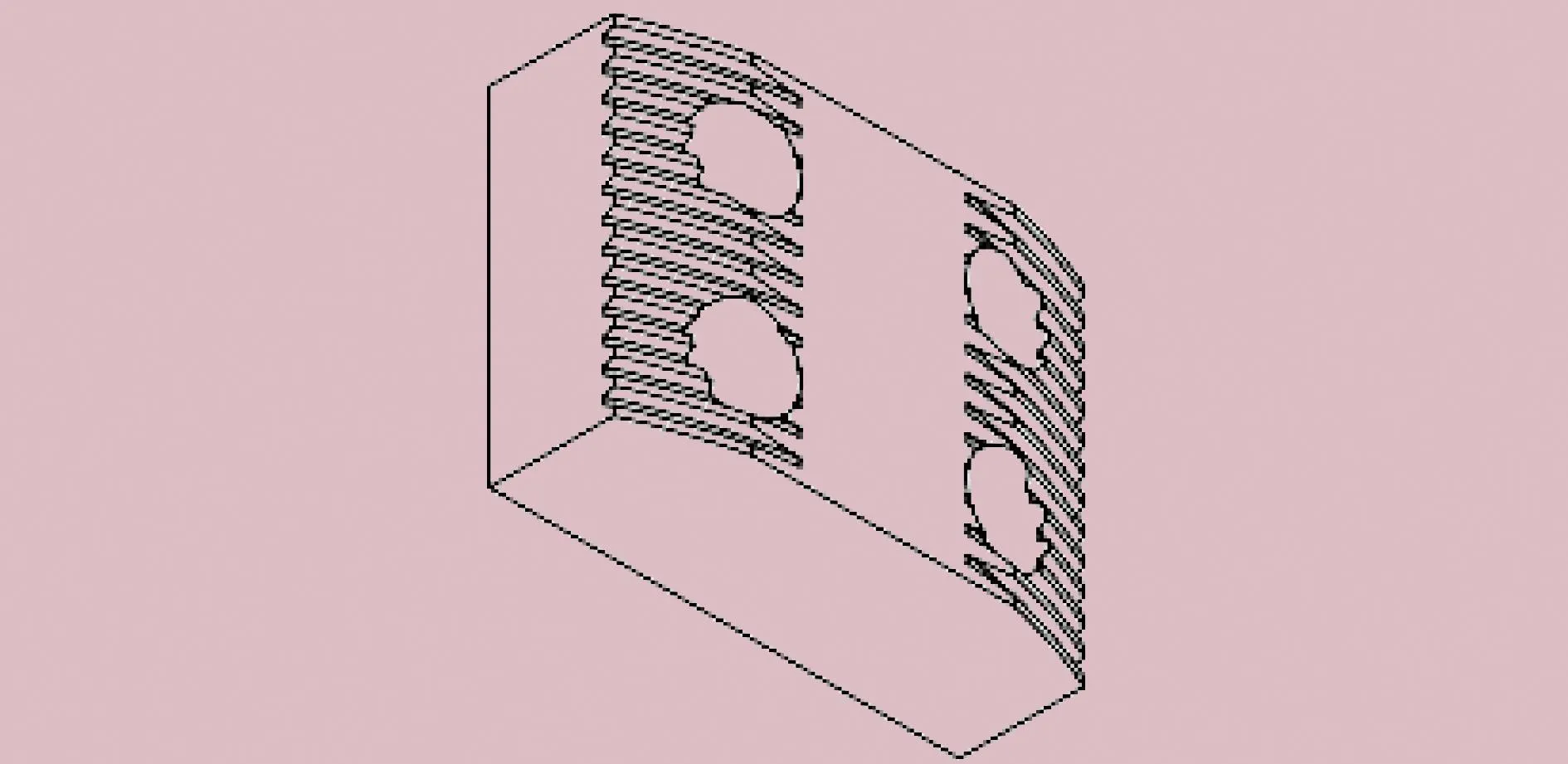

发动机缸体产品种类多样,生产交替频繁,原有夹具需要更换夹臂总成,浪费时间,影响生产效率。对夹具进行优化设计,只需要更换不同类型的夹块,拆装夹块四个螺栓即可,花费时长10 min。夹块设计如图5所示。根据发动机缸体尺寸不同,B、C、E型缸孔可使用同一种型号夹块;A、D型与其它型号差异较大,分别使用一种型号夹块。由此,共设计三种不同型号的上下夹块,厚度不同。A型发动机缸体对应1号上夹块、1号下夹块,B、C、E型发动机缸体对应1号上夹快、2号下夹块,D型发动机缸体对应2号上夹块、2号下夹块。夹块上刻有对应发动机缸体型号和厚度的凹版字,方便工作人员更换夹块时选取。

图5 夹块设计

夹具夹臂上设计有限位垫块,防止抓取时过位与发动机缸体碰撞,损坏夹具主体。每个夹臂上有防掉钩,能够可靠保证液压系统出现故障时发动机缸体不掉落。夹臂三维图更能直观地展现夹臂的构造,如图6所示。

图6 夹臂三维图

5 液压系统设计

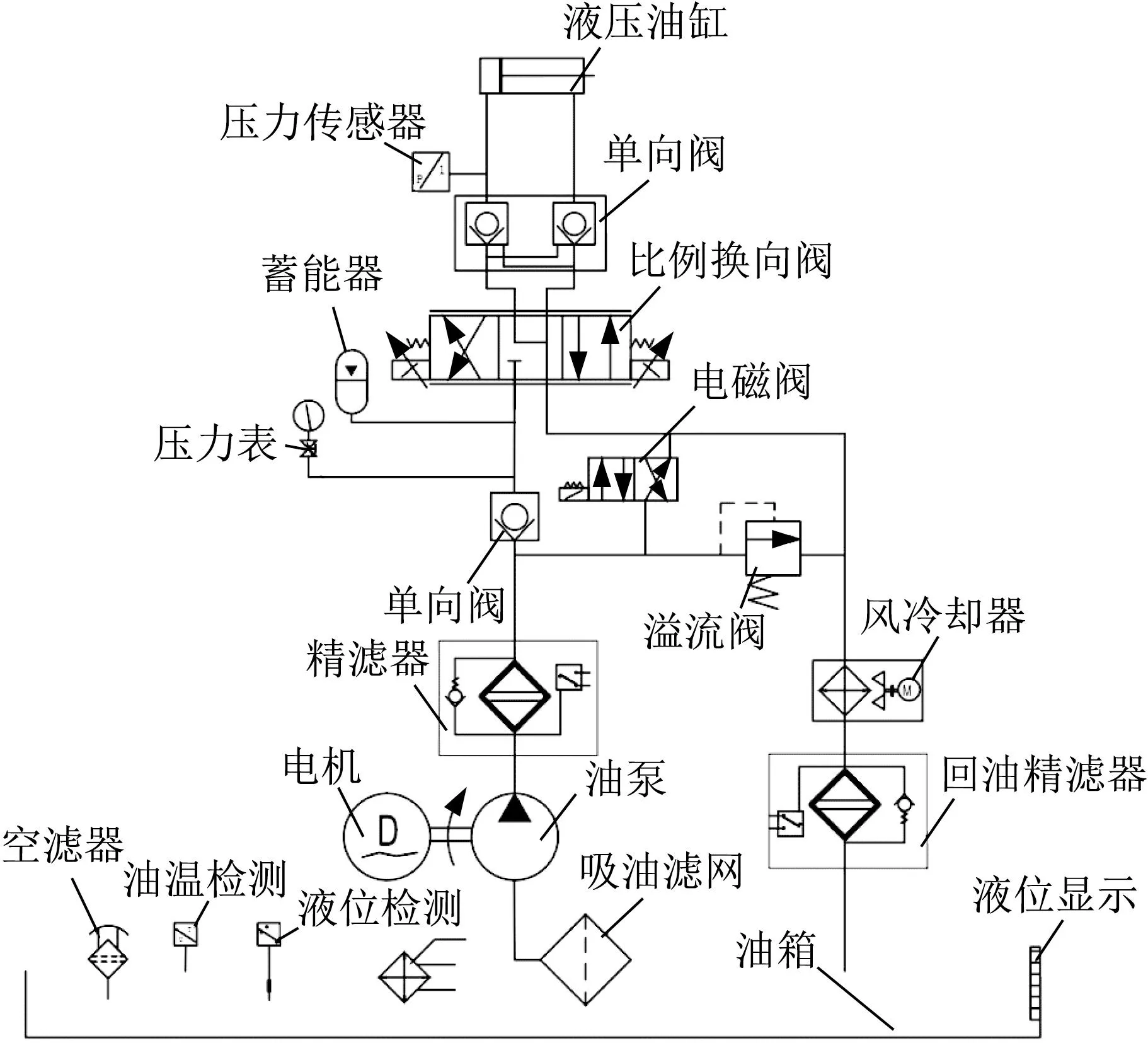

液压系统由液压站、液压油缸等组成,在夹具抓取发动机缸体时提供液压驱动力。

根据最重的A型发动机缸体计算选取液压缸,A型发动机缸体质量为370 kg,重力为3 700 N。液压缸活塞杆推力G为:

G=πD2Pη/4

(1)

式中:D为液压缸直径;η为传动效率,取0.9;P为液压系统总压力,为10 MPa。

将G为3 700 N代入式(1),得到液压缸直径约为22.9 cm。因此,根据经验选取直径为25 cm的液压缸。

液压系统内有液压表组件,实时显示主油路及各控制油路的压力值。液压站中的回油过滤器用于过滤液压油,确保液压油的清洁度。回油过滤器带滤芯堵塞发讯器,滤芯不能使用后,报警提醒。液压系统原理如图7所示。

图7 液压系统原理

夹具在工作时,电机带动油泵,液压油从油箱中经过精滤器进入管路中。比例换向阀通过可编程序控制器进行换向。液压油经过比例换向阀后进入液压油缸的无杆腔,推动夹臂运动,直至夹紧发动机缸体。将发动机缸体搬运到位后,比例换向阀换向,液压油进入液压缸的有杆腔,带动夹臂松开发动机缸体,液压油经过回油精滤器回到油箱内。液压系统主回路中安装有单向阀,起到稳压保护的作用。安装有液控单向阀,能够实现自锁,避免液压系统出现故障或突发断电时夹具失去液压力,发动机缸体突然掉落,造成事故发生。

液压系统还具有油箱供油检测设备,包括供油检测装置和供油报警装置。供油检测装置负责供油管路的供油情况检测,当出现供油中断时,供油检测装置向可编程序控制器发出供油中断信号。可编程序控制器接收到供油中断信号后,控制供油报警装置发出报警提示声。

6 发动机缸体识别定位

发动机缸体的识别定位依靠安装在夹具上的视觉相机、长条灯等实现,引导夹具完成对发动机缸体的型号识别和定位抓取。

首先通过九点法,对搬运机器人与视觉相机建立坐标系。然后使用In-Sight Explorer软件对所有型号发动机缸体进行模板标定,并将发动机缸体的特征部位保存到视觉相机内。发动机缸体到达搬运机器人工作区域后,进行拍照识别。识别出发动机缸体型号后,可编程序控制器控制夹具夹臂打开至可进入第二、第五缸孔的位置,系统默认记忆上一次搬运机器人工作循环中夹具的开度。当搬运机器人拍照识别发动机缸体型号发生切换时,会根据信号自动调整夹具的开度,保证夹取效率和准确度。

7 结束语

为了解决发动机缸体搬运机器人夹具通用性的问题,结合夹具柔性化设计理念,设计了一种发动机缸体搬运机器人夹具。详细介绍了夹具的结构和工作原理,并对夹具液压缸选取和液压系统原理进行了阐述。通过对夹具及夹臂夹块进行优化设计,可以兼容多种发动机缸体,实现了多种发动机缸体的混线生产。

夹具已投入铸造厂生产,实际使用结果表明运行稳定可靠。发动机缸体切换时,人工更换夹臂时间为30 min,夹具更换夹块时间为10 min,更换时间缩短66%,并且由原来两人完成减少为一人即可完成。这一夹具提高了生产效率,制作及维护成本低,具有良好的实用性和应用价值。