一种燃气轮机气体燃料调节阀的流动特性分析

2024-01-09张嘉耕戴义平党少佳

张嘉耕,戴义平,党少佳

(1.西安交通大学 能源与动力工程学院,西安 710049;2.内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

气体燃料调节阀是燃气轮机重要的辅助系统之一,其工作特性确定了机组的燃料供应,直接影响燃气轮机运行的稳定性和安全性[1]。开展燃气轮机气体燃料阀的特性研究,可以为燃气轮机气体燃料阀及其控制系统的设计提供基础,具有重要的工程应用背景和学术意义。

目前,国内对于燃气轮机气体燃料调节阀的研究较少,没有足够的设计数据积累,因此在设计制造过程中,大多沿用通用类阀门的设计技术进行选型和制造[2]。但燃气轮机气体燃料调节阀相较于通用类阀门在功能性方面有很大不同,其升程流量特性对机组运行的安全性和稳定性具有直接的影响。国内燃气轮机的气体燃料调节阀长期依赖国外进口,缺乏自主设计及验证能力[3]。因此开展燃气轮机气体调节阀的自主研发与数据积累对我国燃气轮机的发展尤为重要。

由此可见,通过CFD数值模拟的方法对气体燃料调节阀流动特性进行研究,为国内燃气轮机气体燃料调节阀自主设计提供基础数据,奠定理论基础,是一条可行的途径。

本文根据所设计的燃气轮机燃料调节阀的结构,建立了阀门性能分析模型,以天然气为工质,使用Fluent软件对阀口流场进行了数值模拟分析,得到了不同阀门开度时阀门的质量流量特性曲线,获得了燃料阀相对升程-流量系数和提升力系数曲线,为燃料阀及其控制系统的设计提供依据以及理论基础。

1 数学模型

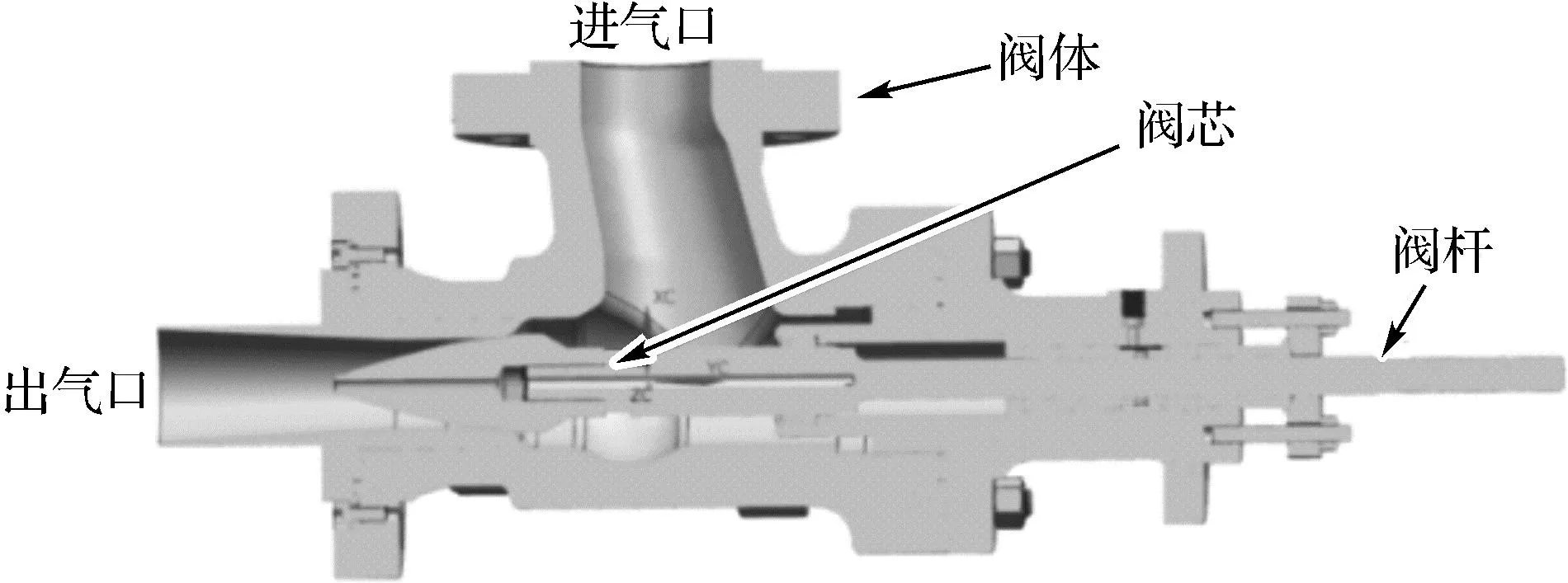

气体燃料调节阀的结构如图1所示,其阀芯是为了实现燃气的精确调节所设计的曲面,并且为了提高阀门通流能力将阀座流道设计成一定角度的锥面,阀门出气口为缩放喷管结构形式。

图1 气体燃料调节阀结构示意图

缩放喷管的结构主要包括入口、稳定段、收缩段、喉部和扩张段。主阀设计参数如表1所示。由于技术要求对主阀结构大小以及压力损失的限制,将进气口安排在近出口端,这样可以有效的减少压力损失。

表1 主阀设计参数

1.1 气体燃料调节阀流量方程

气体燃料调节阀凭借阀芯和阀套构成的空间来节流,进而实现对气体燃料流量的调节。

气体燃料调节阀为缩放式阀门,缩放式阀门临界状态下的气体质量流量公式如下:

(1)

喉部临界面积为:

(2)

式中:φ为阀门名义直径;α为阀芯的倾角;x为阀芯位移。

流量系数的表达式为:

(3)

式中:ρ为密度;qv为体积流量;Δρ为密度变化值。

阻力损失的表达式为:

(4)

1.2 湍流模型

Realizablek-ε模型的湍动能k和湍流粘性的输运方程求解如下:

(5)

(6)

2 阀口流场仿真

2.1 流道模型的建立

根据燃料阀的结构进行简化处理后,在workbench中抽取流道模型,得到如图2所示的主阀三维流道模型剖面图。

图2 流道模型的剖面图

2.2 流体域网格划分

燃料调节阀腔内的结构比较复杂,气流的流动混乱,所以采用非结构化网格,本文利用Fluent Meshing生成计算网格,如图3所示为阀门开度为10%时流道模型的网格结构图。对不同开度下的流道模型进行类似的网格划分操作,分别得到开度为10%、20%、30%、40%、50%、60%、70%、80%、90%、100%时的网格结构。

图3 开度10%时流道模型的网格划分

2.3 初始条件和边界条件

为了保证计算结果准确,对网格无关性进行验证,图4为阀门开度50%、压比0.7时网格无关性验证结果。可以看到,当网格数从30万增加至250万时,出口质量流量变化很小,可以认为30万时网格已达到网格无关性要求,最终采用网格数量为36万、网格尺寸为3 mm、增长率为1.2。

图4 网格无关性验证结果

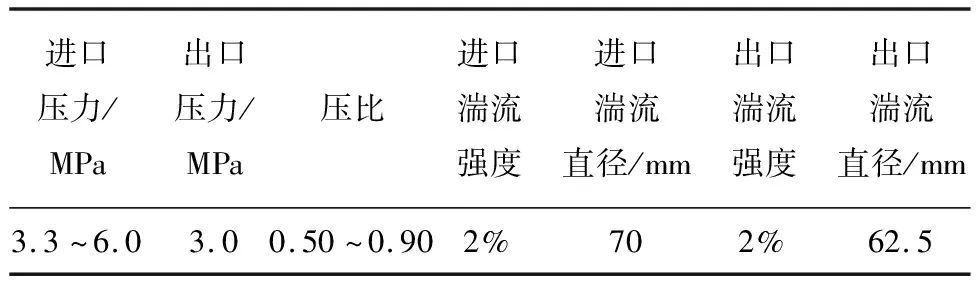

完成网格划分后,在Fluent求解器中进行计算,求解器采用隐式、分离、稳态格式;压力速度耦合使用SIMPLEC算法,动量压力设定为二阶迎风格式,湍流模型选择Realizablek-ε模型;流体介质为甲烷,设置流体属性为ideal-gas;边界条件为压力进口与压力出口,出口压力为3.0 MPa不变,使出口压力与进口压力之比为0.50~0.90,并分别进行数值计算,进出口边界条件见表2;设置残差和出口质量流量监视窗口,残差设置为1e-6。

表2 进出口边界条件

2.4 仿真结果分析

2.4.1 质量流量

如图5所示,随着阀门开度的增大,调节阀出口质量流量也随之增大,且随着开度的增大,出口质量流量增长的速度变化不大。当压比达到0.9即进口压力减小到3.33 MPa,在大开度时调节阀出口流量增长较为缓慢,流量趋于稳定。在同一阀门开度条件下,随着进口压力的增大,阀门出口流量也增大,即压差越大出口质量流量越大。

图5 不同开度不同压比阀门出口质量流量

2.4.2 流量系数

阀门流量系数是衡量阀门通流能力的指标,它等于阀门实际通过的气体流量Q与阀门名义通过气体流量QH之比,其值越大说明流体流过阀门时的压力损失越小。

(7)

其中Q由CFD计算得到,QH为:

QH=β×Qmax

(8)

β为彭台门系数:

(9)

式中:k为等熵指数;εn为阀门压比。

Qmax为临界流量:

(10)

式中:SH为名义通流面积;P1为阀前压力;ν1为比容。本文中阀门名义直径φ为50 mm。定义相对升程为阀芯位移与阀门名义直径之比,即:

(11)

式中:x为阀芯位移。

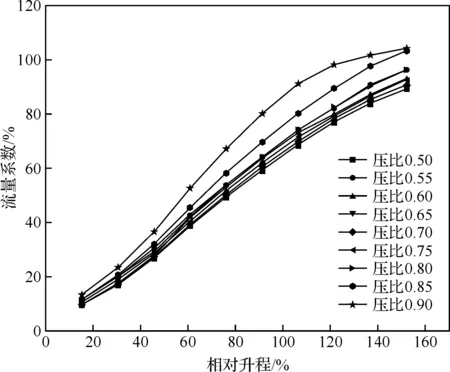

图6为相对升程-流量系数曲线。

图6 相对升程-流量系数曲线

从图6可以看出,在压比不变时,阀门流量系数随着相对升程的增加而变大。同时,不同压比时调节阀流量特性曲线吻合良好,流量特性基本一致。流量系数与相对升程基本呈直线关系,流量系数随着阀门开度的增大而增大。

2.4.3 提升力系数

提升力系数φ表征了阀门运行状态下开启过程中所需克服气体对阀门的作用力的大小,表示为气体作用在阀门上的实际的力F与理论作用力FH之比,即:

(12)

图7为相对升程-提升力系数曲线。从图中可以看出保持阀门出口压力一定时,随着阀门开度的增大,提升力系数先减小后增大,但阀门开度的变化对调节阀提升力系数的影响不大。当阀门开度一定时,随着压比的增大提升力系数也增大。当阀后压力不变时,随着阀前压力的增大,阀门开启过程所需要的提升力逐渐减小。

图7 相对升程-提升力系数曲线

通过计算得到的相对升程-流量系数以及提升力系数主要取决于阀门开度和压比。因此在设计时可以根据给定的压比和阀门开度得到调节阀该工况下的流动特性,并根据实际情况进行修正,为燃气轮机燃料调节阀的设计提供基础。

2.5 流场分析

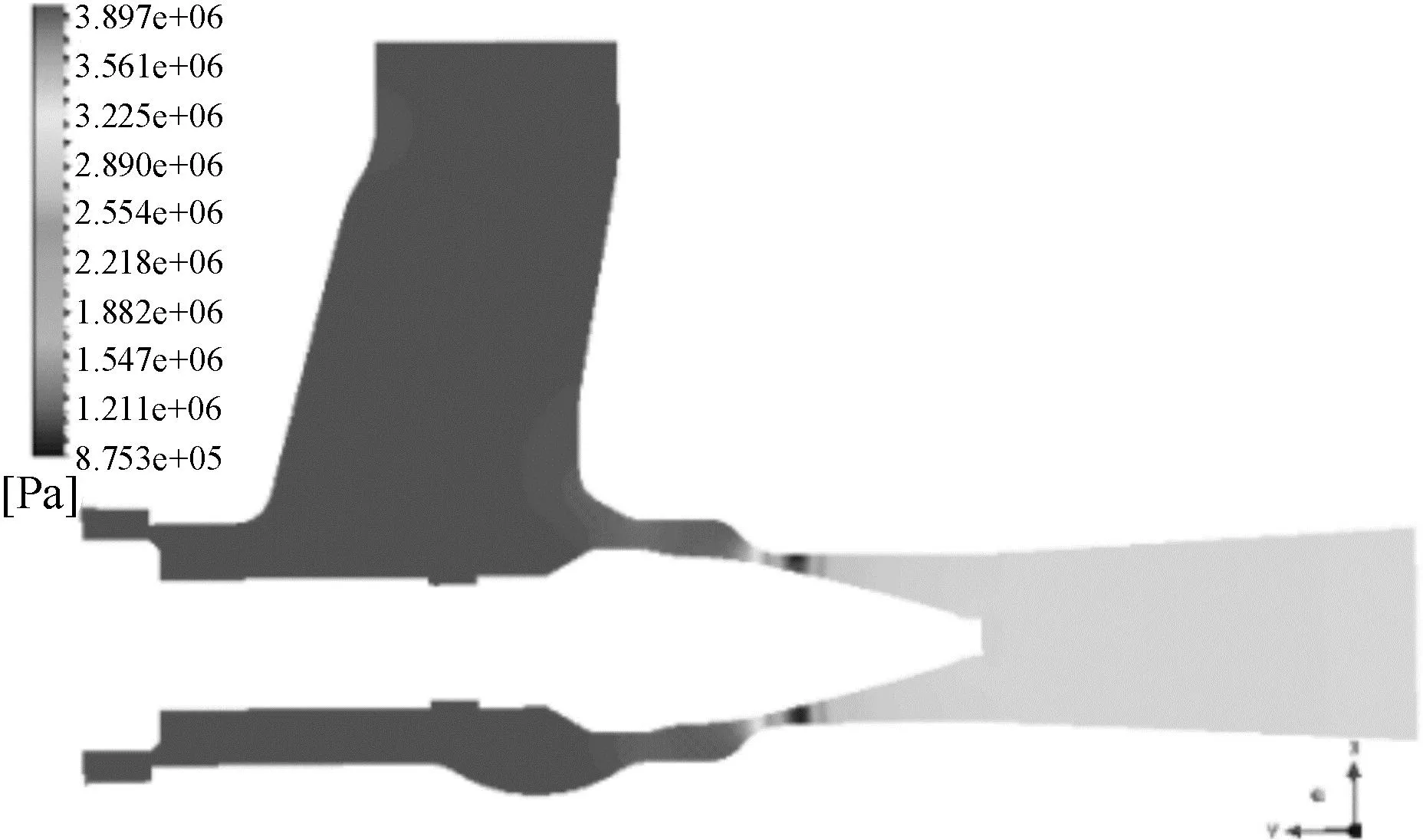

2.5.1 压力分析

对阀门开度为50%时不同压比下调节阀的流量进行分析。图8为50%开度时不同压比的压力云图。从图中可以看出,压力变化最大的地方均出现在阀芯启闭的位置。喷管式的阀门结构使得燃料压力在阀门出口处恢复到一定水平,减小了部分压力损失。从阀门入口到阀门出口,燃料压力先减小,在喉部达到最小,然后增大,而且进口压力的增大,即压比减小,喉部处的压力下降越明显,压力恢复所需距离越大,压力损失越大。

(a) 压比0.6压力云图

对压比为0.75即进口压力为4.0 MPa时不同阀门开度下的压力进行分析,图9为不同阀门开度下的压力云图。从图中可以看出,从进口到出口,阀门压力先减小后增大,在喉部压力最小,阀门开度越小,压力下降越明显。图9(c)中,流体经过喉部之后出现了一段较长的低压区,这是由于随着开度的增大,流体速度增大,在扩张段会产生激波,压力在前后产生跳变,恢复到出口压力大小,这在一定程度上减小了阀门前后的压力损失。

(a) 开度30%压力云图

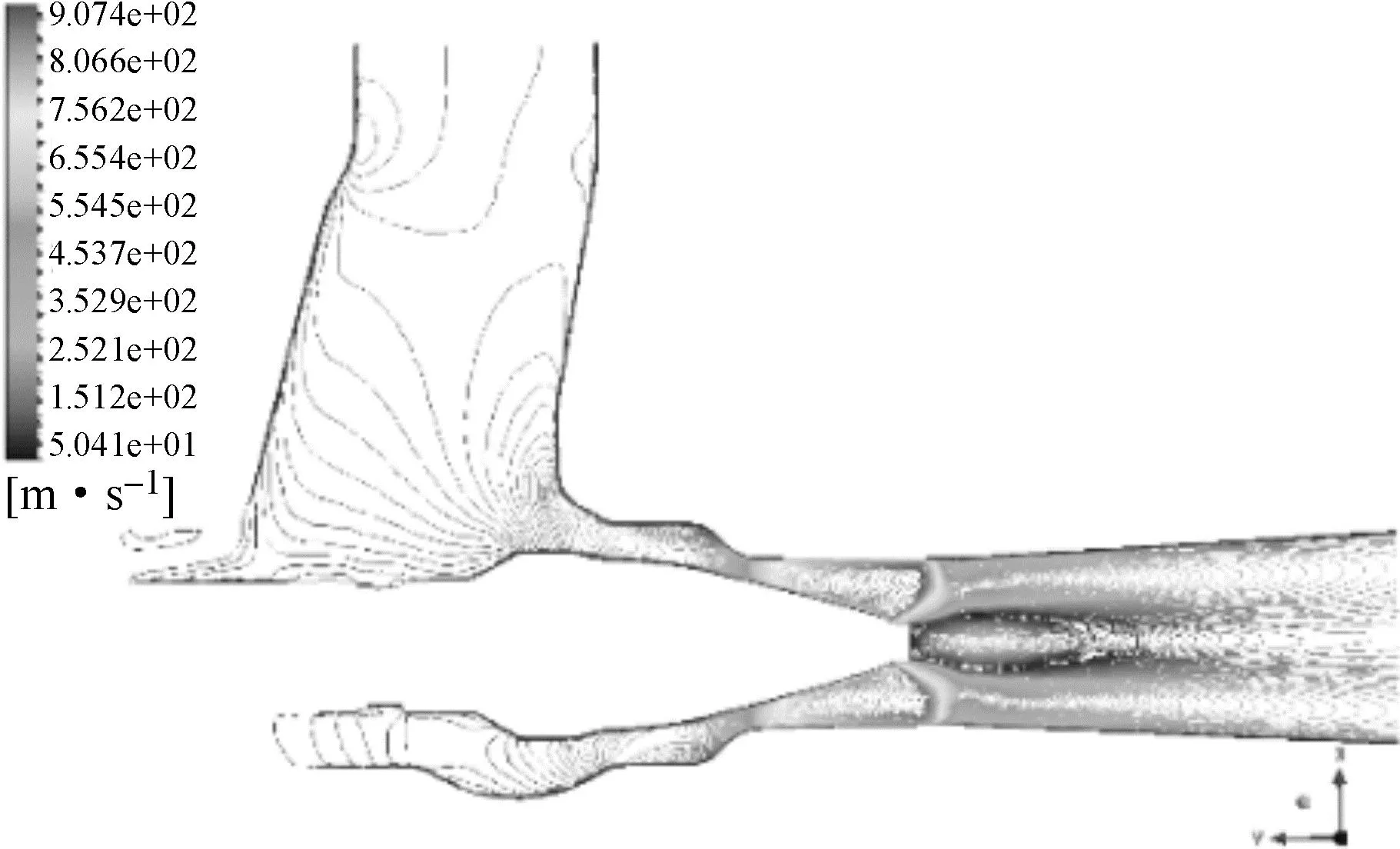

2.5.2 速度分析

如图10所示为50%开度下不同压比的速度等值线图。可以清楚的看到气体燃料的流动情况,由于进口段流道长且宽,入口处流动比较均匀,流速先增大后减小,当气流流过阀门喉部时,速度达到最大,气流在该处射流后容易冲击壁面,使得动能转换为内能,气体流速迅速下降。同时随着进口压力的增大,即压比减小,气体流速下降的速度逐渐变慢,在阀门扩张段流速缓慢减小,最后趋于平稳。

(a) 压比0.6速度等值线图

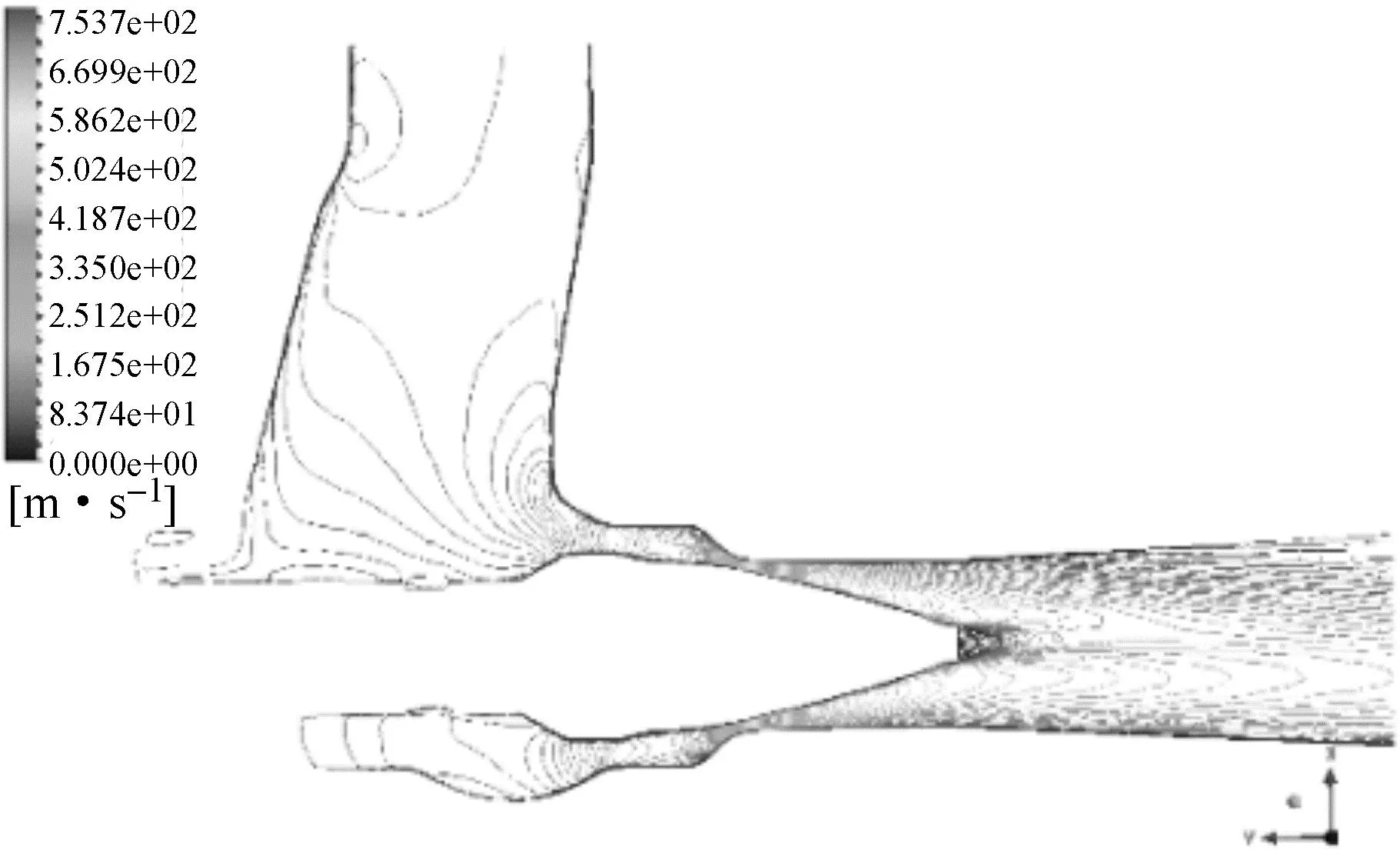

如图11所示为压比0.75时不同阀门开度条件下阀门流场的速度等值线图。可以看到在阀门相对出口的另一侧,气体速度很小,同时会产生旋涡,引起较大的能耗。气体流过阀门时流速先增大后减小,同时随着阀门开度的增大,阀门喉部气体流速下降的速度逐渐变慢。

(a) 开度30%速度等值线图

3 结论

本文利用Fluent软件对燃气轮机气体燃料调节阀流动特性进行仿真分析,采用了真实气体物性,确定了阀门在出口压力一定、压比0.5~0.9时不同阀门开度下的阀门流量特性,获得了相对流量系数曲线以及相对提升力曲线,主要结论如下:

(1) 由压力云图、速度等值线图可知,从阀门进口到阀门出口,燃料压力先减小再增大,而且阀门开度越小,压力下降越明显;进气口安排在近出口端,可以有效的减少压力损失。

(2) 由相对升程-流量系数曲线可知,调节阀在压比较小时流量特性接近直线特性,在压比较大时接近快开特性。

(3) 由相对升程-提升力系数曲线可知,此调节阀在压比较小时,提升力随阀门开度变化较大;压比较大时,提升力随阀门开度变化较小。在压比相同时,随着阀门开度的增加,提升力都呈先减小再增大趋势。

(4) 通过CFD模拟,获得了燃料阀的相对升程-流量系数和相对升程-提升力系数,为燃气轮机气体燃料调节阀及其控制系统的设计提供了基础。