多因素影响下红陶制品脆值的研究与应用

2024-01-08李国志雒波波李文凤李莹欣谭思可

李国志 刘 迪 雒波波 李文凤 李莹欣 谭思可

1.陕西科技大学包装工程系 陕西 西安 710021

2. 秦始皇陵博物馆 陕西 西安 710600

3. 陕西科技大学设计与艺术学院 陕西 西安 710021

1 研究背景

陶瓷是陶器和瓷器的总称。陶瓷脆性大,市场上流通的包装形式仍存在较高的破损率。如何降低破损率是陶瓷包装遇到的难题。从包装设计角度考虑,脆值(又称产品易损度)是决定缓冲衬垫厚度和结构的主要参数。中国机械标准化研究所给出的陶瓷器皿脆值范围为90g~120g[1],该范围过大,缺乏明确性,无法合理指导陶制品的包装设计。因此,降低陶制品流通中的破损率可从精确脆值方面入手。

现在对陶瓷的研究偏向于陶瓷复合材料[2-3]以及抗弯、抗压力学性能方面[4-5]。有关陶制品脆值的研究有,谢利等[6]提出陶制品脆值可采用碰撞试验法或自由跌落试验法测得,对于珍贵的陶制品使用经验估算法计算脆值;张慧等[7]通过多次跌落陶瓷餐具发现,产品跌落次数越多,其所能承受的最大加速度越小;马宏亮等[8]提出产品在多次小的激励作用下虽然不致破损,但多次累计可能引发裂纹。且同一质量不同形状的产品脆值是不同的,不能将产品处理为单一的质量块。可见,传统的试验测脆值法和经验估算法已不适用于陶制品。随着对脆值理论研究的深入,学者对产品的脆值分析已从整体转到局部薄弱环节[9-10]。此外,还有学者提出在研究脆值时应考虑到产品的复杂结构[11-12]。综上,对于陶制品脆值研究可聚焦于其独特造型和局部易碎环节所能承受的最大加速度。

红陶属于陶制品的一类。本文以红陶制品为研究对象,将红陶易损部位简化为陶片,探究不同质量、宽厚比和曲率对陶片脆值的影响,以期为根据结构估算红陶制品脆值提供新的方法。设计以质量、宽厚比和曲率为自变量,脆值为因变量的单因素试验,以及用于判断各因素及其交互作用对脆值影响程度的正交交互试验,通过极差分析和方差分析评价3 因素及其交互作用对脆值的影响程度,以此得到陶片脆值。

2 试验设计

2.1 确定主要因素及试样结构

2.1.1 红陶制品易碎原因

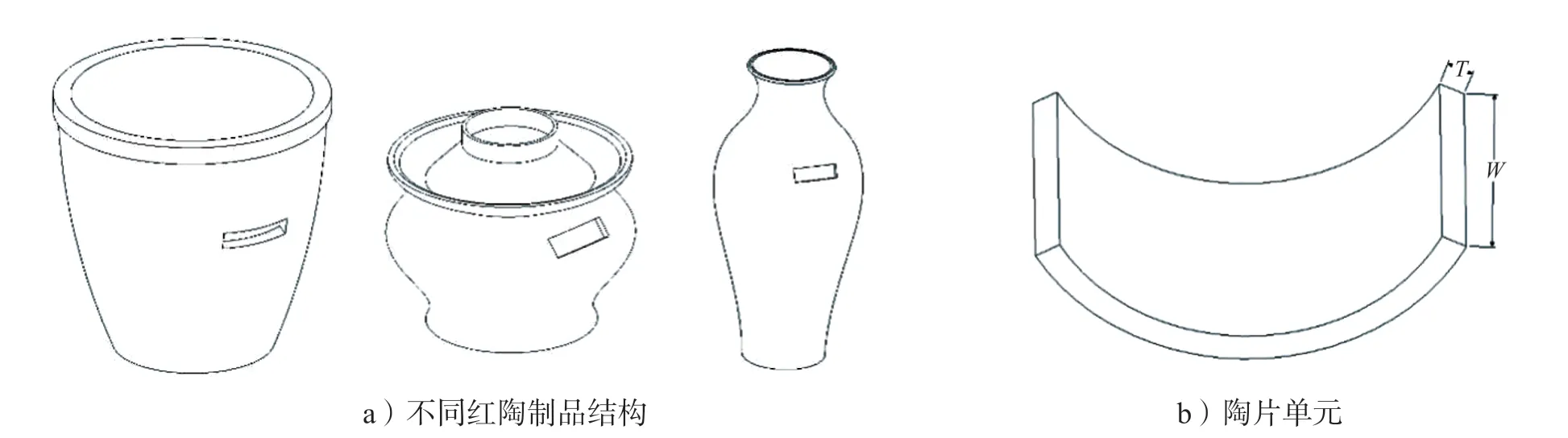

从宏观结构分析,不同的红陶制品可分为实体结构和壳体结构两大类。在受到外力时,实体结构可将外力分散在物体全部体积中;壳体结构能将力均匀地扩散于物体表面。二者相较而言,壳体结构更易碎。其次,红陶在陶轮上转动成型,成型的红陶多为有曲率的弧面,弧面在受到冲击载荷时,由于接触面积过小,易出现应力集中,从而导致红陶破碎。从局部结构分析,红陶手工制作会造成其厚度不均匀,在受到同等的冲击载荷,越薄弱的部位越易破损。从微观上分析,红陶材料内部存在裂纹和气孔,当应力存在时,这些裂纹和气孔会成为裂纹扩展的起源,使得红陶呈现脆性[13]。

通过以上分析可知,红陶制品脆值与其弧面曲率、局部厚度、气孔、裂纹有关。除此之外,经验估算法表示脆值与产品的质量存在指数关系,故红陶脆值也与其质量有关。

2.1.2 确定主要因素

从红陶制品结构出发,选取质量(m)、宽厚比(α)和曲率(k)作为主要因素,来探究它们对红陶制品脆值的影响。由于质量与厚度有关,使得厚度无法作为独立参数进行研究,故引入宽厚比的概念。宽厚比是指陶片的宽度与厚度的比值,即

式中:W为试样的宽,mm;T为试样的厚度,mm。

2.1.3 试样结构

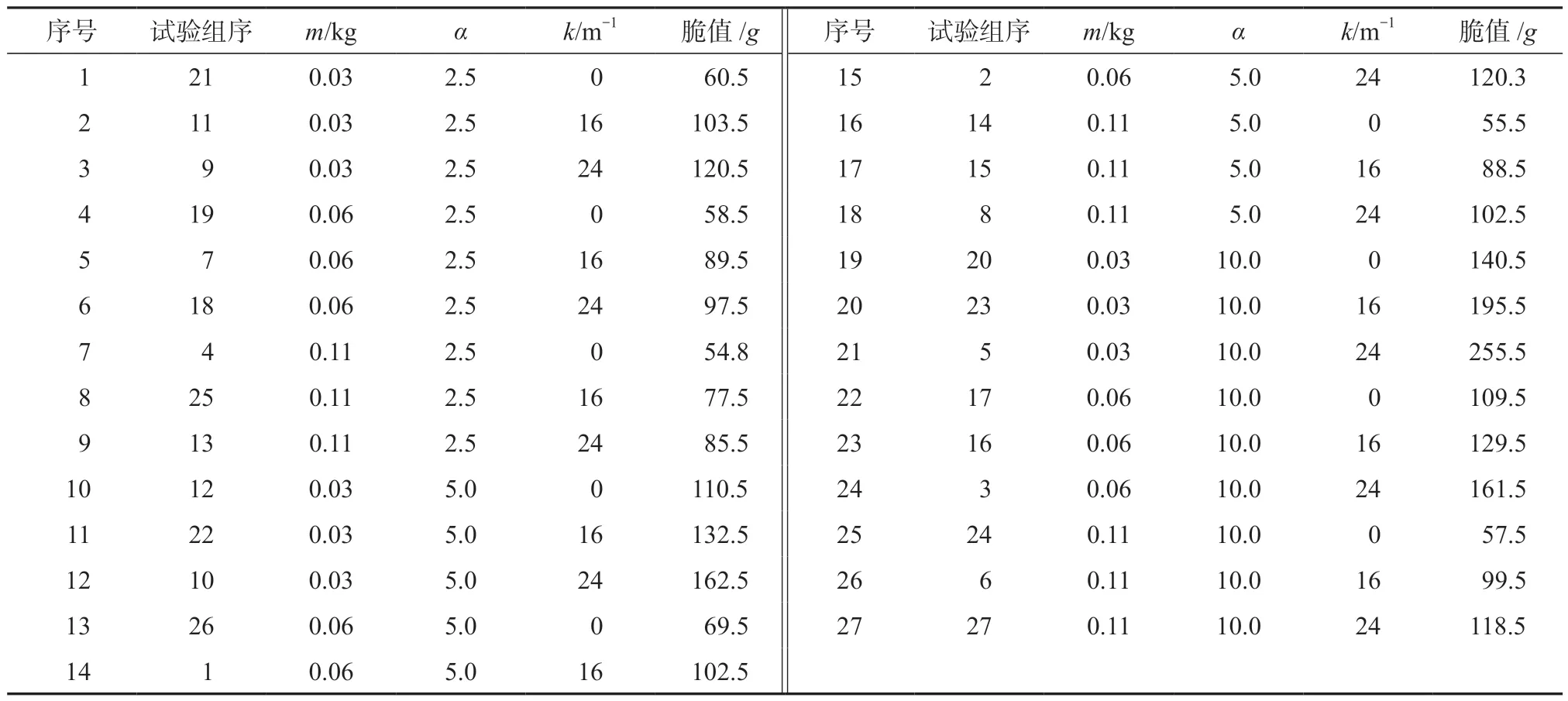

通过分析不同的红陶制品结构发现,任何具有壳体结构的红陶制品均可离散为数个陶片单元,且红陶制品的薄弱部位均可简化成一个陶片单元,如图1所示。因此,以不同质量、宽厚比和曲率的陶片单元作为试样展开探究。

图1 红陶制品及其易碎部位结构简化图Fig. 1 Simplified diagram of structure of red pottery products and their fragile parts

2.2 单因素试验和正交交互试验

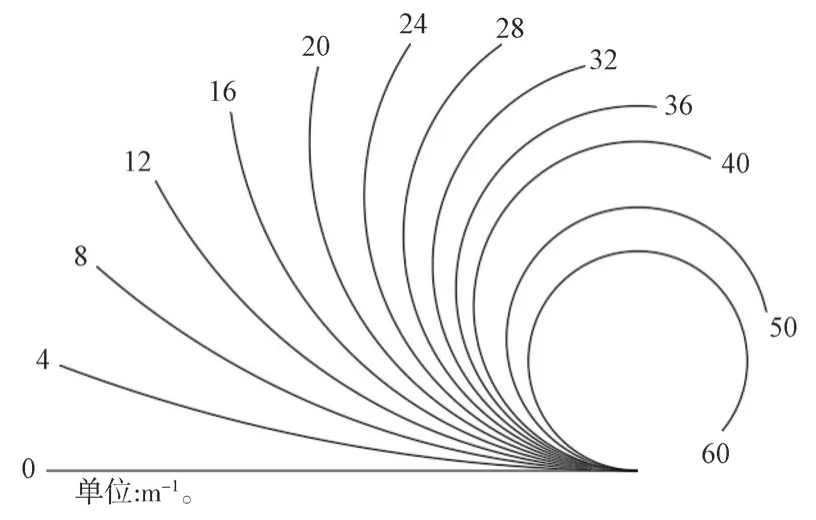

单因素试验:固定陶片长度为90 mm、宽厚比为5、曲率为0 m-1,改变陶片的宽度和厚度,从而改变陶片的体积,进而得到不同质量的陶片试样;固定陶片长度为90 mm、质量为0.11 kg、曲率为0 m-1,改变陶片的宽度和厚度,得到不同宽厚比的陶片试样;固定陶片的弧长为90 mm、质量为0.11 kg、宽厚比为5,改变陶片的弯曲程度,从而得到不同曲率的陶片试样,曲率的取值范围如图2 所示。曲率范围在0~60 m-1。

图2 曲率范围Fig. 2 curvature range of pottery sherds

正交交互试验:正交试验常用于对多个因素和水平的定量分析[14-15]。基于单因素试验的结果,正交交互试验因素水平表见表1。在多因素试验中,各因素不仅独立地起作用,还能共同起作用,即因素间交互作用。因此,两因素之间的交互作用可当做一个新因素[16]。考虑3 种因素可能的交互作用(质量×宽厚比、质量×曲率、宽厚比×曲率),选用L27(313)正交设计表,共进行27 组试验。正交表头如表2 所示,各因素占正交表一列,每个交互作用占用正交表两列,其余列保持为空,矩阵的正交性不受空列影响[17]。交互作用列号按照交互作用表安排。

表2 3 因素之间有交互作用的表头设计Table 2 Header design with interaction between 3 factors

2.3 试验方法

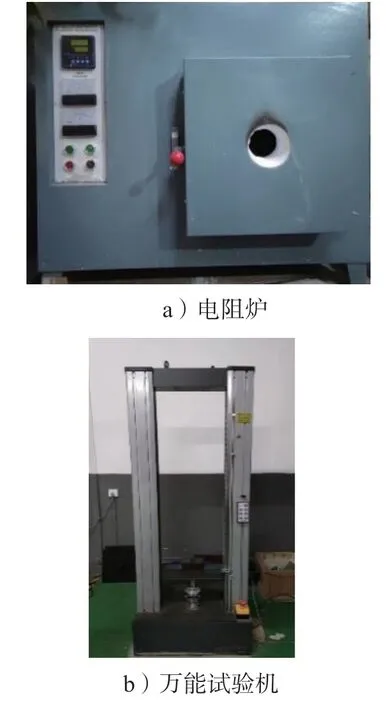

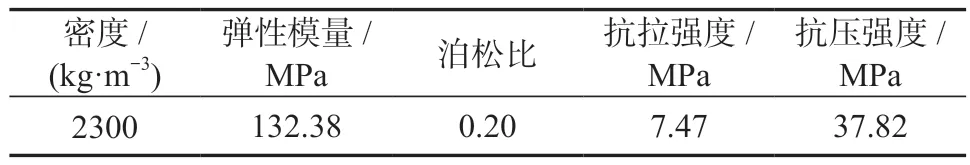

由于每组试样的质量、尺寸均不相同,且高温炉烧制失败率高,本文为了增加时间利用效率,采用有限元仿真法计算试样的脆值。以红陶泥为原材料,使用湘科SX3-20-14 快速升温电阻炉(图3a)在1000℃的温度下烧制出部分不同质量、宽厚比和曲率的陶片,再参照国标GB/T 4741—1999《陶瓷材料抗弯曲强度试验方法》和GB/T 4740—1999《陶瓷材料抗压强度试验方法》,使用CMT4304 微机控制电子万能试验机(图3b)测得陶片的力学性能。材料参数如表3 所示。

图3 试验设备Fig. 3 Test device

表3 陶片材料参数Table 3 Material parameters of pottery sherds

使用Ansys Workbench 软件的瞬态结构模块进行仿真,将表3 中的数据输入Engineer date 模块中,并赋予模型;采用六面体Solid186 单元对模型进行网格划分,网格划分如图4 所示。对陶片Y向面进行固定约束,并依照脆值理论对试样施加半正弦波脉冲加速度,给定半正弦波脉宽为0.003 s,峰值加速度为预估脆值,如1 600 000 mm/s2[18]。后处理中,由于红陶制品的抗压强度远大于抗拉强度,故在受到不同的半正弦脉冲加速度下,只需将陶片产生的应力值σ与陶片的许用抗拉强度进行比较,若超过了应力极限,则陶片发生破损,这时施加的峰值加速度便是陶片所能承受的最大加速度,即陶片脆值。

图4 第3 组试样网格划分图Fig. 4 Meshing of the third group of specimen

3 结果与分析

脆值与跌落工况有关。本文对陶片进行了端面、侧面和曲面3 种跌落工况下的脆值仿真,研究发现曲面跌落工况下,陶片更易损坏,故针对曲面跌落工况下的脆值结果进行分析。

3.1 单因素试验

3.1.1 质量对脆值的影响

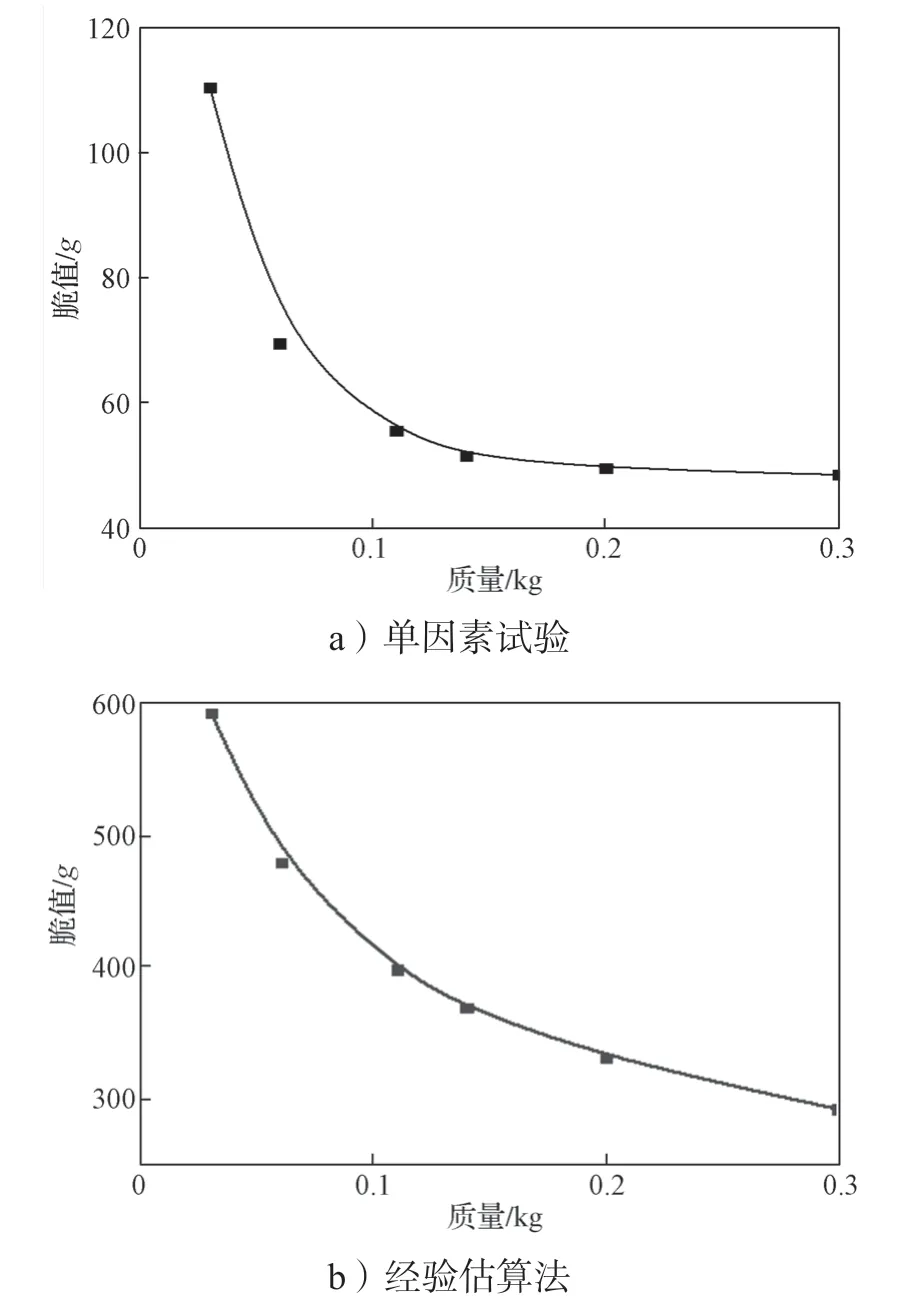

曲面跌落工况下,质量对脆值的影响如图5 所示。由图5 可以看出,质量取值为0.03, 0.06, 0.11, 0.14,0.20, 0.30 kg 时,脆值变化范围为110.5g~40.5g。随着质量的增加,脆值逐渐降低,即陶片所能承受的最大加速度逐渐减小,陶片更易碎。从脆值理论分析,当产品质量越大时,其在跌落过程中产生的重力势能越大,转换为缓冲衬垫的变形能越大,作用在陶片上的弹簧反力越大,陶片也就越容易破碎。图中曲线的整体变化趋势与由脆值经验估算法得到的一致,说明经验估算法存在普遍性,但其常数不适用于质量较小的红陶制品。

图5 质量对脆值的影响Fig. 5 Influence of mass on fragility

3.1.2 宽厚比对脆值的影响

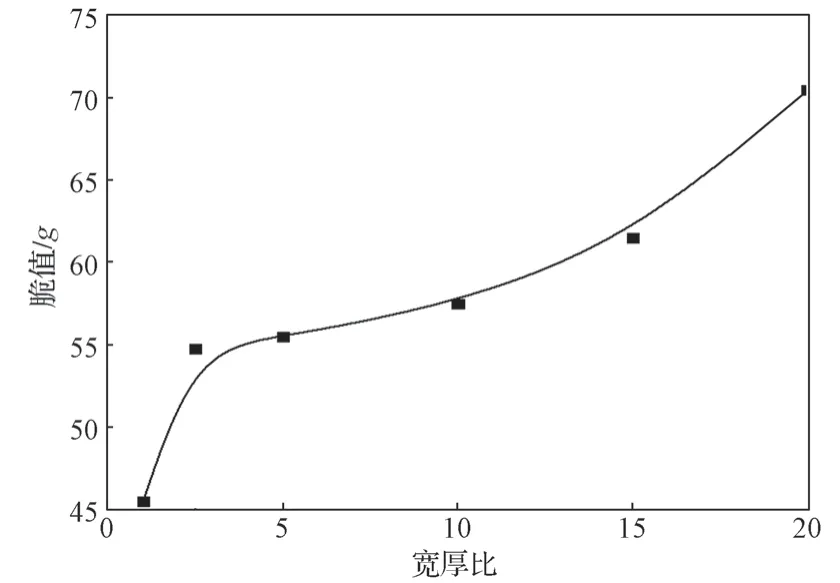

曲面跌落工况下,宽厚比对脆值的影响如图6所示。由图6 可以看出,宽厚比取值为1.0, 2.5, 5.0,10.0, 15.0, 20.0 时,脆值变化范围为45.5g~70.5g。随着宽厚比的增加,脆值逐渐增高,陶片所能承受的最大加速度增加,陶片更不易碎。这说明陶片宽厚比越大,陶片与缓冲衬垫接触面积越大,在受到同样冲击载荷时,所承受的压强就越小,便越不易出现应力集中。

图6 宽厚比对脆值的影响Fig. 6 Influence of width-thickness ratio on fragility

3.1.3 曲率对脆值的影响

曲面跌落工况下,曲率对脆值的影响如图7 所示。由图7 可以看出,曲率取值范围为0~60 m-1,弧长对应的圆心角为0°~310°,脆值变化范围为55.5g~102.5g。随着曲率的增加,脆值先迅速增高后缓慢降低。当曲率为24 m-1时,脆值最大,这时陶片所能承受的最大加速度最大;以曲率24 m-1为分界线,曲线左侧的斜率大于右侧的斜率,说明小于24 m-1的曲率对脆值的影响程度要高于大于24 m-1的曲率时对脆值的影响程度。

图7 曲率对脆值的影响Fig. 7 Influence of curvature on fragility

3.2 正交交互试验

3.2.1 极差分析

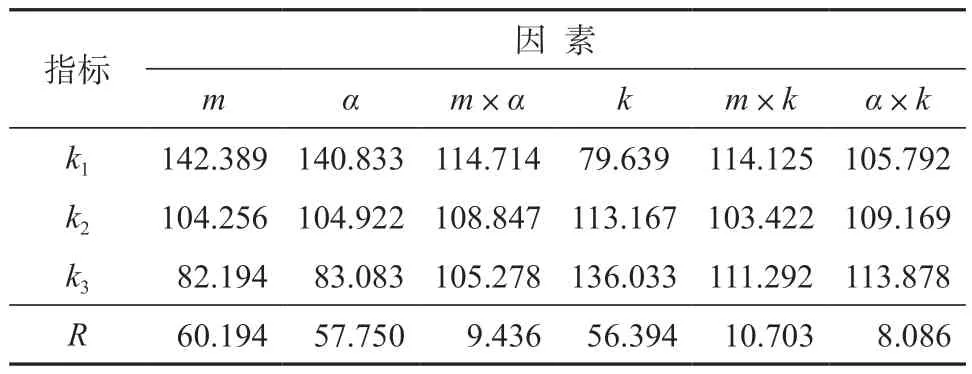

表4 为正交交互试验结果的极差分析。k1表示各因素在水平1 下对应的脆值结果总和的平均值,k2、k3同理,R为极差[19]。极差越大,影响越强。从表4可以看出,各因素及其交互作用对脆值的影响顺序由大到小依次为:质量、宽厚比、曲率、质量×曲率、质量×宽厚比、宽厚比×曲率。这说明在曲面跌落工况下,单个因素对脆值的影响要远大于因素间交互作用的影响;在单个因素中,质量对脆值起主要影响作用,宽厚比和曲率对脆值的影响次之;在交互作用中,质量和曲率交互作用对脆值的影响最大,其余两种交互作用(质量×宽厚比、宽厚比×曲率)对脆值的影响较小。

表4 极差分析结果Table 4 Range analysis results

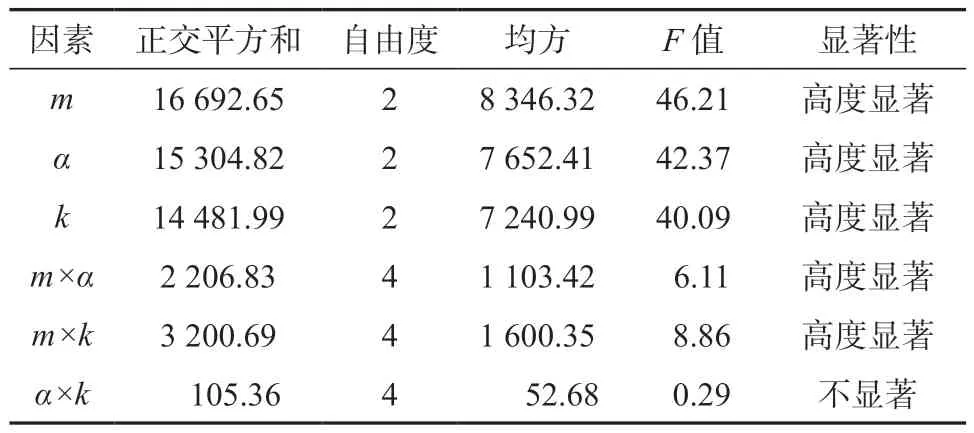

3.2.2 方差分析

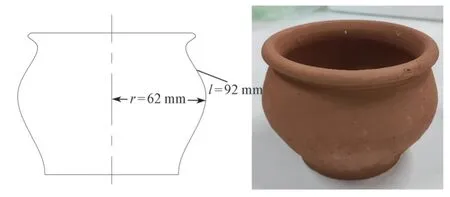

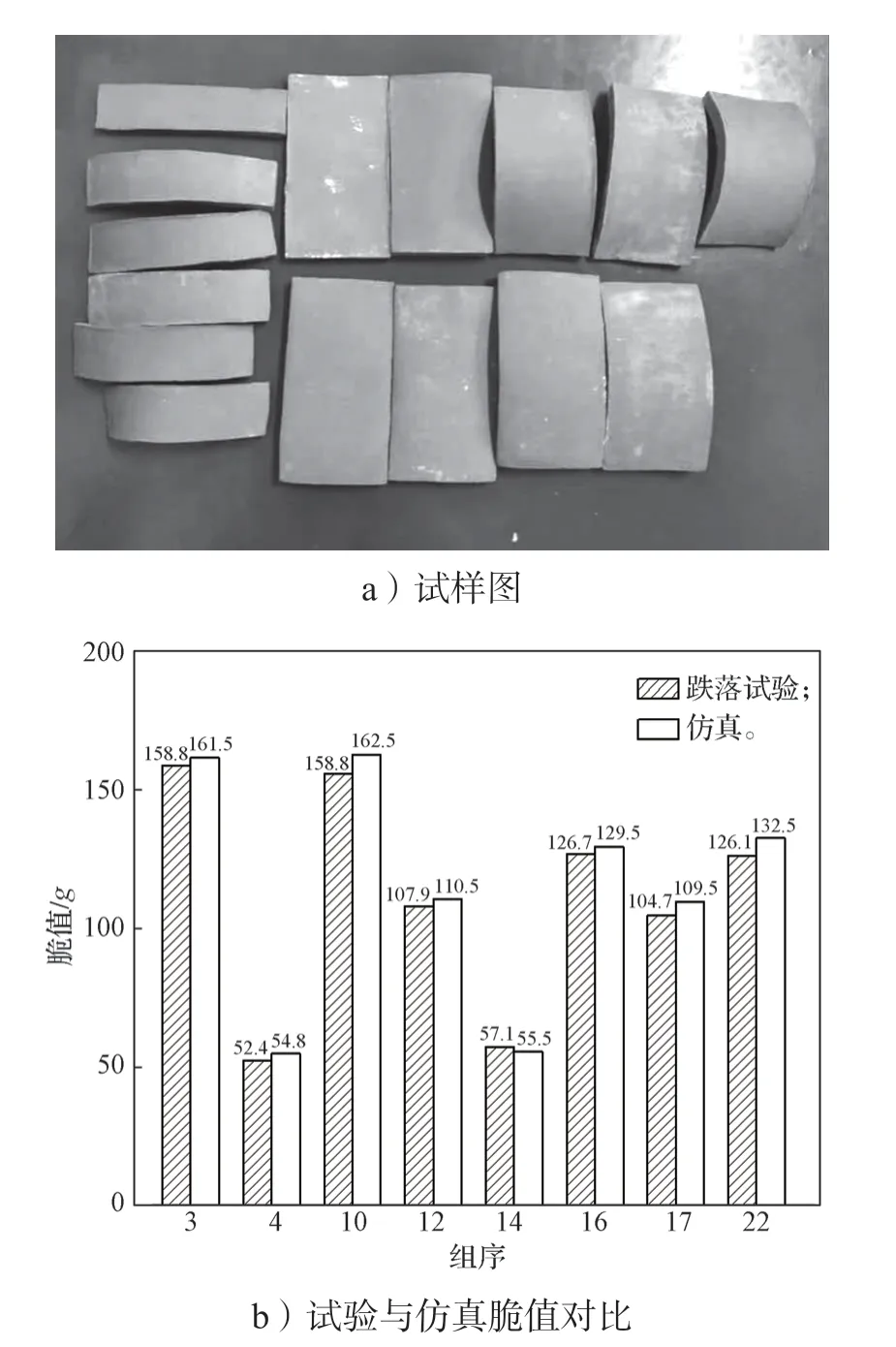

极差分析简单直观但数据粗糙,只能判断各因素对指标影响的主次顺序[20]。方差分析可减少数据误差,能对各因素及其交互作用的影响程度进行量化分析。故通过F检验对正交试验结果进行方差分析,结果见表5。表中,Fm>Fα>Fk>F0.01(2,16) =6.23,说明质量、宽厚比和曲率对脆值均有极显著影响;Fm×k>Fm×α>F0.01(4,16) =4.77,说明质量×曲率、质量×宽厚比也是脆值的高度显著因素;而Fα×k 表5 方差分析结果Table 5 Analysis of variance results 通过极差分析和方差分析发现,各因素之间存在交互作用,且单个因素的极差要远大于交互作用的极差,单个因素的F值也远大于交互作用的F值,说明单个因素对陶片的影响更显著。因此,在精确化陶制品脆值时,应优先考虑单个因素对脆值的影响。 表6 为本研究测得的不同质量、宽厚比和曲率的陶片脆值。基于上述的分析结论,本文提出一种精确化的红陶制品脆值估算方法,即结合表6 中的数值,通过对产品进行质量、宽厚比和曲率分析,估算红陶制品脆值。 表6 不同尺寸陶片的脆值Table 6 Fragility of pottery sherds with different sizes 以红陶罐(图8)曲面工况下的脆值估算为例,具体步骤如下: 图8 红陶罐及其参数Fig. 8 Red pottery jar and its parameters 第一步,分析产品易碎部位。红陶罐的曲率和厚度为明显特征,通过测量陶罐高度方向上不同圆弧的半径(r)得出陶罐曲率范围为16.1~24.1 m-1。曲率越大,脆值越大,故选择曲率为16.1 m-1处的陶片单元为易损部位。 第二步,选择合适的宽厚比。本陶罐高度方向的曲线长度(l)为92 mm,陶罐厚度为6 mm。故使用有限单元法将红陶罐高度方向的曲线划分为3 等份,每段曲线长度约为30 mm。故易碎陶片单元的宽厚比确定为5。 第三步,计算陶片单元的质量。红陶罐总质量为0.45 kg,通过前两步得到陶片单元的尺寸为90 mm×30 mm×6 mm,故根据体积比值计算得出该陶片单元质量为0.08 kg。 第四步,查表确定脆值。根据前3 步得到的3 个因素数值即陶片质量为0.08 kg、曲率为16.1 m-1、宽厚比为5,在表6 中查找对应的陶片单元序号。查表原则为质量取近似值、曲率向下取整。在表中查找对应的陶片单元序号为14,红陶罐的脆值为102.5g。 根据GB/T 8171—2008《使用缓冲包装材料进行的产品机械冲击脆值试验方法》的规定,使用零跌落试验机对试样的脆值进行测定。在试验过程中,需保证陶片试样跌落工况与仿真工况一致,将Lansmont的TP3系统加速度传感器安装在陶片曲面最低点处。再将试样损坏前后峰值加速度求均值,得到试样脆值。第3 组试样脆值试验结果如图9 所示。由图9 可知,试样损坏前加速度峰值为164.82g,试样损坏后加速度峰值为160.63g,故第三组试样的试验脆值为162.7g,而ANSYS 仿真脆值为161.5g,二者数值接近,说明仿真设置合理。试样是从圆弧最低点与侧壁的连线处发生断裂的,而仿真应力图中也是在圆弧最低点和侧壁出现应力集中,说明试验与仿真中试样受力断裂情况保持一致,仿真手段可靠。 图9 第3 组脆值试验结果Fig. 9 Fragility test results of the third group of specimen 彩图 此外,还通过高温炉烧制了所有试样,部分试样如图10a 所示。第 3, 4, 10, 12, 14, 16, 17, 22 组的试样测试结果如图 10b 所示。从图10 可以看出,仿真与试验的最小误差为1.7%(第3 组),最大误差为5.1%(第22 组)。考虑到手工制作以及烧制陶片等方面的因素,仿真误差在允许范围内,再一次验证了仿真的可靠性。可见,从单因素试验和正交交互试验得到的各因素对陶制品脆值的影响程度结论可靠。 图10 8 组试样的试验与仿真结果Fig. 10 Test and simulation results of 8 groups of specimens 通过跌落试验机测量图8 红陶罐的脆值,测试方法与4.1 节一致。试验图见图11a,陶罐破损图见图11b,加速度响应曲线见图11c。最终得出红陶罐的脆值为106.65g,查表法得到的脆值为102.5g,二者误差在5%以内,这说明查表法具有可靠性,且查表法得出的脆值比实际脆值略小,保证了产品安全性。 图11 红陶罐脆值试验结果Fig. 11 Test results of fragility of red pottery jar 本文提出一种通过分析结构来估算红陶制品脆值的方法,并以红陶罐为例证明方法的可靠性。 1)从宏观结构、局部结构和微观结构3 方面分析了红陶制品易碎原因,确定质量、宽厚比和曲率为影响红陶制品脆值的主要因素。 2)通过单因素试验得到:随着质量增加,陶片脆值降低;随着宽厚比的增加,陶片脆值增加;当曲率大于24 m-1时,脆值随曲率的增加而减小,当曲率小于24 m-1时,脆值随曲率的增加而增加。 3)通过正交交互试验的极差分析和方差分析,得出各因素对红陶制品脆值的影响程度由大到小依次为:质量、宽厚比、曲率、质量×曲率、质量×宽厚比、宽厚比×曲率。其中,宽厚比×曲率对脆值影响不显著,其它因素均对脆值有显著影响。综合分析得到单个因素对陶片的影响比交互作用更显著,因此在精确化陶制品脆值时,应优先考虑单个因素对脆值的影响。 4)使用有限元仿真得到不同陶片的脆值,并对8 组陶片进行脆值试验,得到仿真与试验最大误差为5.1%,验证了仿真的可靠性。由查表法得到的红陶制品脆值比实测值略小,能保证产品安全性。 本方法和思路为后续精确化陶制品脆值提供了参考,对降低陶制品物流中的破损率具有实际意义。

3.3 红陶制品脆值查表确定法

4 试验验证

4.1 仿真可靠性验证

4.2 脆值查表确定法可靠性验证

5 结语