高SiO2含量的哑光膜用PET聚酯切片的制备

2024-01-08李亚徐冬生高峰

李亚,徐冬生,高峰

(安徽皖维高新材料股份有限公司,安徽 巢湖 238002)

哑光型聚对苯二甲酸乙二醇酯(PET)膜因具有朦胧感和柔和的典雅效果,被广泛用于家用电器、精密仪器等特殊高档标签,以及哑光装饰板材、镀铝彩印包装标牌和高档图书的覆膜等方面[1]。哑光型PET聚酯膜除具有普通聚酯薄膜优越的物理、化学性能外,还具有高雾度、低光泽和印刷性等特点。

目前,哑光聚酯膜主要通过共聚改性和无机填料改性的方式对哑光PET 聚酯切片进行改进[2]。王树霞等[3]通过加入间苯二甲酸对PET结构进行调整,得到了具有极限拉伸倍率,且厚度在10 μm以下的高哑光PET聚酯膜。洪锭新等[4]用丙烯酰胺对聚酯薄膜表面进行化学改性,再在其表面逐层涂覆聚氨酯和聚丙烯酸酯,得到了高哑光度且透光率也得到提高的哑光型PET 聚酯薄膜。PET 共聚改性的方法虽能满足哑光型PET 聚酯切片的高雾度和力学性能的要求,但因其工艺复杂、制备成本高而限制了其发展。因此,行业普遍采用无机填料改性的方式提升PET薄膜的哑光度。黎嘉伟等[5]通过熔融共混法将两种类型的纳米二氧化硅加入到废PET(r-PET)中,在0.8 phr添加量下,得到了最佳的拉伸强度和缺口冲击强度的复合材料r-PET/ Nano-SiO2,同时也提高了PET 的特性黏度和结晶温度,并提高了结晶速率。王树霞等[6]以60wt%~80wt%高岭土和20wt%~40wt%硫酸钡为改性剂制备的哑光膜,其45度光泽度小于30%,起到了良好的哑光效果。人们通过提高添加剂含量实现高雾度、低光泽度的效果,但会造成添加剂不易分散,且与聚酯间的界面相容性较差,因而降低了聚酯薄膜的机械强度。

SiO2因具有粒径可调的多孔结构、化学惰性等优点,且其折光性数(1.4~1.6)与大多数树脂接近,而被当做消光剂使用[7-8]。SiO2在提高聚酯膜哑光效果的同时,也可改善膜的热稳定性和耐磨性。目前,市场上以SiO2为代表的哑光PET 聚酯中,SiO2含量以3wt%为主;当SiO2含量达到10wt%以上时,其共混效果不佳而产生团聚现象,严重破坏了聚酯本身的机械性能[8]。

为了得到高SiO2含量的哑光型聚酯切片,本文通过以表面改性的SiO2、微/纳米级SiO2粒径的复配及高效的SiO2悬浮液分散装置等方式,并采用原位聚合的方法,制备出了高雾度的哑光膜用PET聚酯切片。

1 实验部分

1.1 实验原料

对苯二甲酸(PTA),工业级,恒力石化(大连)有限公司;乙二醇(MEG),工业级,江苏扬州仪征石油分公司;三氧化二锑(Sb2O3),工业级,洛阳海惠新材料股份有限公司;二氧化硅,工业级,美国格雷斯公司;聚乙二醇2000,工业级,苏州启化新材料科技有限公司;聚乙烯醇0588,工业级,安徽皖维高新材料股份有限公司;钛酸四丁酯(TBT),工业级,济南荣正化工有限公司;γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570),分析级,克莱因(山东)生物科技有限公司。

1.2 改性二氧化硅浆料的制备

将乙醇和水按照体积比3∶1 的比例加入到配置釜后,在1 500 rpm 的搅拌下加入20wt%的SiO2改性剂。在60℃条件下完全溶解后,加入对应量的SiO2;继续反应3 h后,过滤、洗涤,在100℃的烘箱中干燥2 h,获得改性二氧化硅[9]。

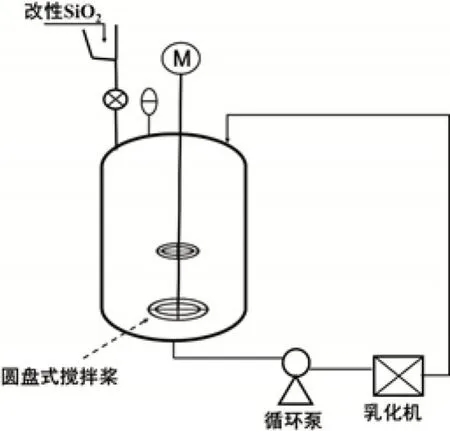

将上述改性SiO2分散在乙醇中,采用如图1所示的SiO2浆料配置装置,通过对圆盘式搅拌桨和乳化剂搅拌速率的调整,得到质量浓度为30%的改性SiO2浆料。

图1 SiO2浆料配置装置示意图

1.3 哑光PET聚酯切片的制备

本文采用四釜制聚合工艺制备哑光膜用PET 聚酯切片。

(1)一酯化

将EG和PTA按照醇酸摩尔比为1.25的配比加入一酯化釜,待搅拌均匀后,升温至255℃进行酯化反应,待接收酯化水达到酯化率的92%时停止反应,并通过氮气加压将物料导入酯化二釜。

(2)二酯化

将物料导入酯化二釜后,在搅拌下,利用计量泵将改性SiO2浆料加入酯化釜中,接着加入0.01wt% Sb2O3(相对于PTA 添加量)后,升温至240℃,反应80 min 停止反应,通过氮气加压将物料导入预缩聚釜中。

(3)预缩聚

物料导入预缩聚釜后,在30 min 内缓慢降低压力至40 kPa,同时控制反应温度为245℃,待反应100 min后,通过氮气加压将物料导入缩聚釜中。

(4)终缩聚

物料导入终缩聚釜后,在常压、内温260℃的条件下反应20 min;接着在25 min 内将压力均匀降至1.8 kPa后,再反应30 min 后,继续降压到15 Pa,并同时将温度升到273℃,反应达到规定粘度后用氮气加压铸条切粒制得成品。

1.4 分析与测试

1.4.1 拉伸强度测试:按照ASTM D882方法测定

1.4.2 光泽度测试:按照ASTM D2457方法测定

1.4.3 雾度测试:参照GB/T 2410—2008“透明塑料透光率和雾度的测定”检测方法

2 结果与讨论

2.1 不同添加量的SiO2对哑光聚酯性能的影响

为了提高哑光聚酯切片的雾度,人们通常通过提高SiO2的添加量来实现,但随着SiO2添加量的增加,由于SiO2表面含有羟基基团而易团聚,不仅不能有效提高哑光聚酯的雾度,还会因为团聚引起应力集中而降低了哑光聚酯膜的力学性能,而使哑光聚酯切片不能正常使用。因此,为了探究不同添加量的SiO2对哑光聚酯膜的影响,拟选择5 μm 粒径的SiO2,以0.5wt%、1.0wt%、2.0wt%、3.0wt%、4.0wt%和5.0wt%的SiO2添加量进行相关研究,见图2。

图2 不同SiO2添加量对哑光聚酯性能的影响

由图2 可知,随着SiO2添加量的增加,哑光聚酯膜的雾度在逐渐提高,光泽度在逐渐减小,而拉伸强度是先增加而后再极速地降低。这是由于在低于2wt%的SiO2添加量的条件下,SiO2能够在PET 聚合过程中的熔融液中均匀分散,使得光照射到哑光聚酯膜的表面上发生均匀的光的散射而使得雾度增加,由于光的散射强度大于反射强度,因而哑光聚酯膜的光泽度降低。同时,相对于高分子材料,哑光聚酯膜中的SiO2为刚性体,也能部分起到异相成核的作用,能够明显提高哑光聚酯膜的力学性能。然而,随着SiO2添加量大于2wt%,虽然哑光聚酯膜的雾度和光泽度还是按照正常的方向变化,但其增加和降低的幅度在降低[5]。通过对以上数据的比较可知,此聚合工艺中,2wt%的SiO2添加量的哑光聚酯具有最佳的使用价值。

2.2 SiO2的分散系统对哑光聚酯性能的影响

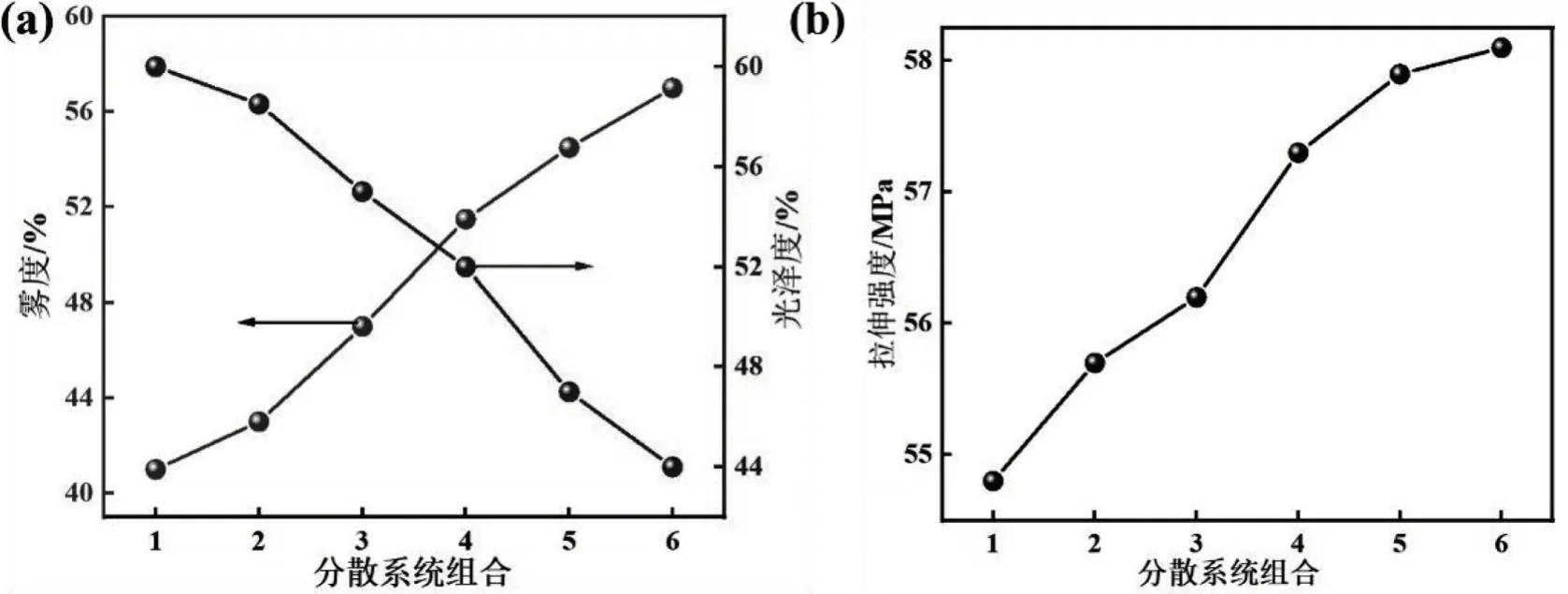

工业上应用最广泛的SiO2的制备方法是沉淀法,也属于液相法,此法虽制备方法简单,经济效益高,但制备的SiO2的表面含有大量的羟基,易团聚而不易分散,在有机溶剂中更不容易分散。因此,哑光聚酯膜中SiO2因不能均匀分散而不能很好地改善膜的雾度和拉伸强度。在哑光聚酯膜的工业生产过程中,单独使用机械搅拌使SiO2分散在EG 中,就显得力不从心了。为了进一步提高SiO2在EG 中的分散性,本研究通过在机械搅拌釜上,再加入循环泵和乳化泵来强化SiO2在EG 中的均匀分散。基于此,以5 μm粒径的SiO2,3.0wt%的SiO2添加量为条件,研究以圆盘式搅拌浆和乳化泵的转速为变量组合,通过设计6种分散系统组合的方式探究其对哑光聚酯膜性能的影响,如图3、表1所示。

表1 不同搅拌速率构成的分散系统组合

图3 不同SiO2的分散系统对哑光聚酯性能的影响

由图3 可知,随着圆盘式搅拌速率和乳化剂速率的提高,哑光聚酯膜的雾度在逐渐提高,光泽度在降低,同时拉伸强度也是随之增加。在3wt%添加量的SiO2的添加下,通过使用乳化剂可以更为有效地将团聚的SiO2颗粒在EG 溶液中经过高速剪切、摩擦、离心挤压和碰撞使其分散形成匀质的溶液;然后,将均匀分散的SiO2的EG 溶液加入到PET 酯化液中,可以均匀分散,进而可以明显提高哑光聚酯膜的哑光度,降低光泽度。鉴于SiO2粒子在哑光聚酯膜中的均匀分散,降低了体系中形成的应力集中点,同时,本文采用的也是原位聚合的方式,SiO2在体系中也能起到异相成核的作用,提高了材料的结晶度,进而也可以明显提高哑光聚酯膜的拉伸强度。由图3 可知,在分散系统组合方式2~5 中,哑光聚酯膜的雾度和拉伸强度的增加幅度最大,其光泽度降低幅度也较大,说明在此搅拌条件下,SiO2的分散性在逐步提高;而在分散系统方式6中,其哑光度、雾度和拉伸强度的变化率都在极速降低。考虑生产的需要,在此体系下,选择900 r/min的圆盘式搅拌速率和8 000 r/min 的乳化速率,不仅具有良好的SiO2的分散性能,也具有更好的生产经济性。

2.3 不同改性剂处理SiO2对哑光聚酯性能的影响

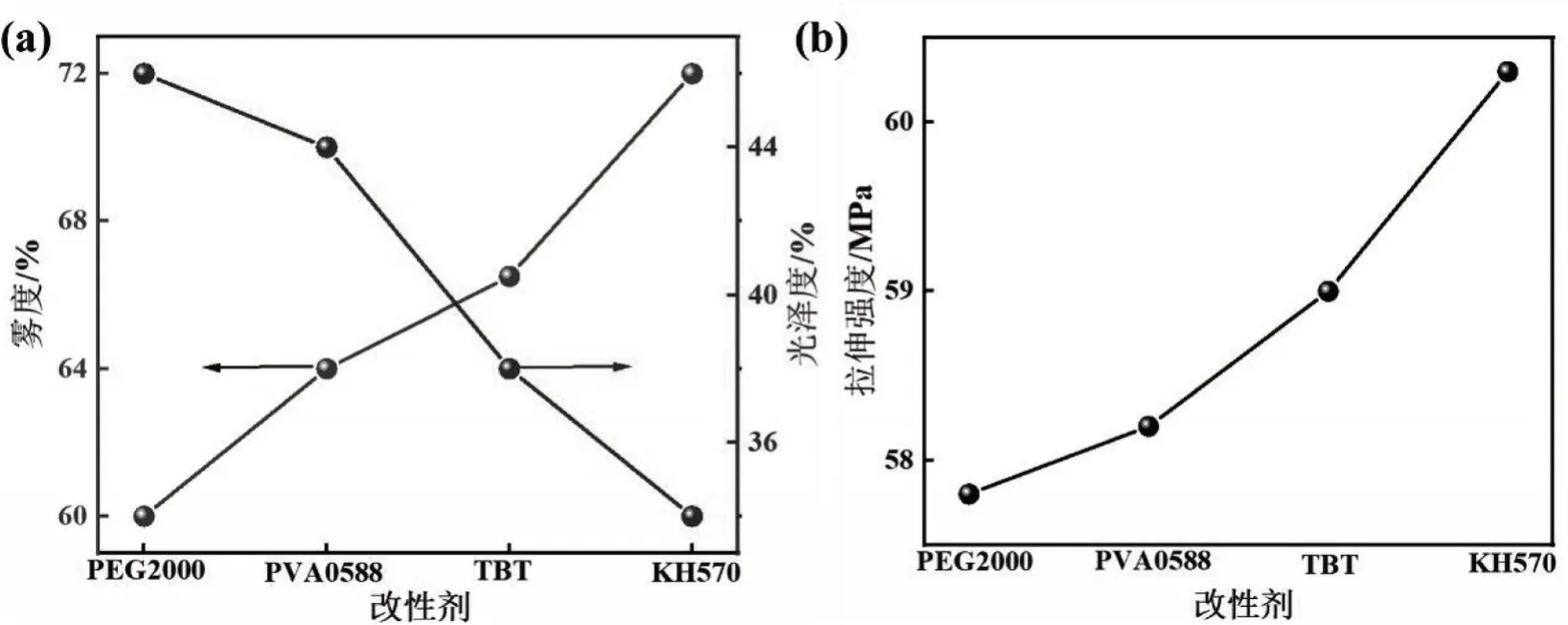

通过提高SiO2的分散性能虽可以改善哑光聚酯的性能,但SiO2和PET 是属于无机和有机两相,造成两者之间的界面相容差,其影响最大的就是哑光聚酯的力学性能[10]。因此,为了在提高哑光聚酯膜的雾度和降低其光泽度的同时,提高哑光聚酯的力学性能,在5 μm 粒径的SiO2,3.0wt%的SiO2添加量,900 r/min 的圆盘式搅拌速率和8 000 r/min 的乳化速率条件下,拟通过利用聚乙二醇2000(PEG2000)、聚乙烯醇0588(PVA0588)、钛酸四丁酯(TBT)和γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)四种改性单体对SiO2表面改性,探究其对哑光聚酯性能的影响,见图4。

图4 不同改性剂处理的SiO2对哑光聚酯性能的影响

由图4 可知,通过四种不同改性剂处理后的SiO2制备的哑光聚酯的雾度和拉伸强度都得到了明显提高,光泽度也在迅速降低。这是由于通过四种有机改性处理的SiO2,明显改善了其与PET 聚酯的界面相容性,促进了SiO2在哑光聚酯中的分散性。由图4 可知,四种单体的改性效果由大到小排序为:KH570>TBT>PVA0588>PEG2000。KH570 硅烷偶联剂不仅可以与聚合物发生反应,也可以在SiO2的表面形成Si-OH 基团或利用硅氧烷基与无机物反应。因而,通过KH570处理的SiO2,不仅降低SiO2表面的羟基含量,有效避免了SiO2的团聚,同时KH570 上的有机官能团与PET 具有良好的界面相容性[11]。因此,KH570 处理的SiO2促进了其在哑光聚酯中的分散,提高了其与PET 之间的相互作用力。PVA0588 和PEG2000 属于醇类改性剂,所具有的醇羟基虽能与SiO2表面的羟基产生作用促进SiO2分散,但无法与PET 之间产生作用,降低两者之间的界面阻碍。TBT 不仅能够与SiO2产生相互作用,促进其分散,也可与PET 形成作用力,但比KH570弱,因此,KH570 改性SiO2最有利于哑光聚酯性能的提升。

2.4 不同粒径复配的SiO2对哑光聚酯性能的影响

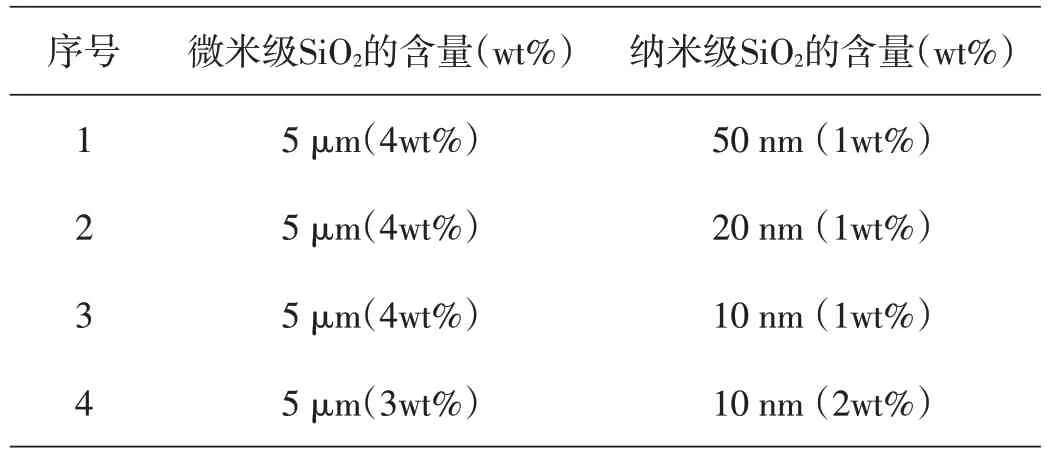

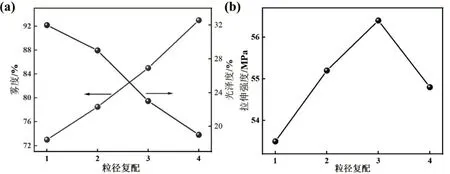

研究结果表明,SiO2的粒径越小,越易发生团聚;当SiO2粒径较小时,可能会被沉积在膜层的中间而影响其哑光效果。当SiO2的粒径较大时,能够在哑光聚酯膜表面形成粗糙结构,有利于光在膜表面的无规反射,提高了膜的雾度;此外,较大的SiO2粒径会使哑光聚酯膜表面的粗糙度过大,影响膜表面的外观和手感[12]。针对于此,在添加5wt%的KH570改性的SiO2、900 r/min的圆盘式搅拌速率和8 000 r/min的乳化速率的条件下,通过微米级和纳米级SiO2粒径的复配(如表2所示),探究其对哑光聚酯膜的光学性能和力学性能的影响,见图5。

表2 不同SiO2粒径复配比例

图5 不同粒径复配的SiO2对哑光聚酯性能的影响

由图5 可知,不同粒径的SiO2复配,可以明显地提高哑光聚酯膜的雾度,降低其光泽度;此外,哑光聚酯膜的拉伸强度是先增加后降低。这是由于通过添加纳米级SiO2颗粒,可以明显提高单位面积内的SiO2颗粒数,使得哑光聚酯膜单位面积内光的无序反射增大,进而提高了膜的雾度,并降低了光泽度。在添加4wt%的5 μm的SiO2和1wt%的10 nm的SiO2时,哑光聚酯膜的拉伸强度为56.4 MPa,雾度和光泽度分别为93%和19%,随着纳米级SiO2含量的增加,哑光聚酯膜的拉伸强度又极速降低,这是由于加入过多的纳米级的SiO2引起自身团聚,形成应力集中现象,从而降低了膜的力学性能。通过与图5 中的5wt% SiO2的添加量的哑光聚酯膜相比,4wt%的5 μm 的SiO2和1wt%的10 nm 的SiO2添加下的哑光聚酯膜的雾度和拉伸强度分别提高了46.6%和13.3%。因此,通过对哑光聚酯膜中SiO2粒径的复配,可以明显提高膜的雾度和机械强度,扩大了哑光膜的应用范围。

3 结论

本文通过对SiO2的添加量、SiO2的分散系统、改性单体对SiO2的表面处理和不同尺寸的SiO2粒径的分配等方式进行探究,表明哑光聚酯膜不仅提高了膜的雾度,也部分提高了膜的拉伸强度,实现了市场对高含量SiO2哑光聚酯切片的需求,并得到如下结论:

(1)随着SiO2添加量的增加,哑光聚酯膜的雾度在逐渐提高,而拉伸强度是先增加而后再极速地降低。在不对SiO2处理的条件下,2wt%的SiO2添加量的哑光聚酯具有最佳的使用价值。

(2)通过提高圆盘式搅拌桨搅拌和乳化剂的速率,提高了SiO2的分散性,进而显著提高哑光聚酯膜的雾度,降低哑光聚酯膜的光泽度,同时哑光聚酯膜的拉伸强度也随之增加。选择900 r/min的圆盘式搅拌速率和8 000 r/min的乳化速率,不仅具有良好的SiO2的分散性能,也具有更好的生产经济性。

(3)在3.0wt%的SiO2添加量下,通过KH570、TBT、PVA0588、PEG2000 四种单体改性的SiO2,有助于改善SiO2的分散性,提高哑光聚酯膜的雾度和提高膜的拉伸强度。其中,对SiO2改性的四种单体的改性效果,由大到小排序为:KH570>TBT>PVA0588>PEG2000。

(4)通过对哑光聚酯膜中SiO2粒径进行复配,提高了哑光膜中SiO2的含量,不仅明显提高膜的雾度,也使膜的机械强度得以改善。与未处理的SiO2相比,在添加4wt%的5 μm 的SiO2和1wt%的10 nm 的SiO2下,哑光聚酯膜的雾度和拉伸强度分别提高了46.6%和13.3%。