防爆柴油机单轨吊机车液压系统设计

2024-01-08丁彦辉

丁彦辉

(中平能化集团机械制造有限公司,河南平顶山 467000)

0 引言

近年来,防爆柴油机单轨吊作为一种煤矿井下重要的辅助运输设备得到广泛应用。驱动机车行驶在悬吊单轨上,不仅可以运送材料、人员和设备,还可以完成井下设备的提升、吊装等工作。机车液压系统是其重要的组成部分,关系到机车的稳定运行。

1 液压系统功能及总体设计

液压系统是防爆柴油机单轨吊重要的组成部分,与防爆柴油机及配套的电控系统配合,以保证机车稳定、可靠运行。液压系统在防爆柴油发动机的驱动下,需要完成系统夹紧、驱动、变速、制动、系统清洗、冷却、为起吊梁供液及其他安全保护功能。液压回路各阀组协调工作,保证单轨吊稳定工作,系统原理如图1 所示。

2 液压系统主要部分设计说明

2.1 液压驱动回路

单轨吊液压驱动回路主要由变量主泵和驱动部马达组成闭式回路,即变量主泵进、回油口与驱动部马达进、回油口直接相连组成回路,通过调速阀组变换驱动部马达投入的数量,从而调整单轨吊驱动力和速度。变量主泵是整个驱动回路的重要部件,由防爆柴油发动机直接驱动,通过外接的控制阀组调整变量缸活塞位置控制泵的输出,该阀具有压力切断功能。采用液控回路调节泵的变量机构,在DA 控制阀配合下实现不同工作状态下泵的快速响应输出,补油泵主要向主泵回路补充液压油,同时起到冷却的作用。

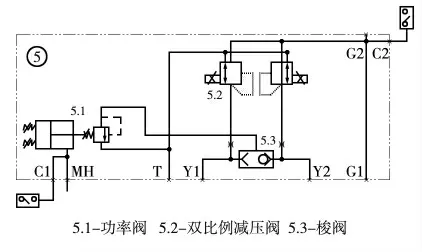

2.2 主泵控制阀块

主泵控制阀块主要由功率阀、双比例减压阀、梭阀等组成(图2)。当机车需要提高牵引力时,推动驾驶室控制器,加大发动机油门,控制器控制输出的电信号,通过比例阀将电信号按比例换成液压压力输出信号,对主泵进行控制输出。功率阀是当系统压力超过设定值时,可以降低泵的排量,保证发动机转速不变的情况下的预设驱动功率不变,即预设的压力不变,实现系统恒功率输出。

图2 主泵控制阀组

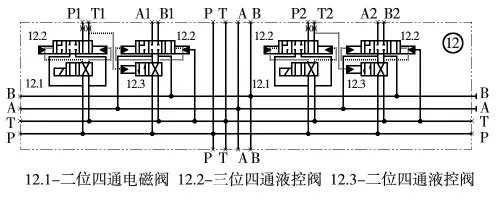

2.3 速度切换阀组

速度切换阀组由两个相同阀组单元构成,分别控制各自回路。每个阀组单元由二位四通电磁阀、三位四通液控阀和二位四通液控阀组成(图3)。

图3 速度切换阀组

电磁换向阀由机车驾驶室变速按钮控制,通过3 组液控换向阀实现驱动单元先夹紧再驱动的工作顺序。P 为系统夹紧回路。系统共有三种速度模式,第一种为恒速模式,仅有驱动单元15 工作,此时驱动速度最快,系统牵引力最小;当单轨吊需要增大牵引力时,可按下司机室变速1 的模式按钮,电磁阀动作,驱动单元14 投入运行,与驱动单元15 共同驱动机车前行。同理,遇到爬坡需要更大牵引力时,按下司机室变速2 的按钮,则另一组电磁阀动作,驱动单元16 投入运行,与驱动单元14、15 同时工作,此时单轨吊输出最大牵引力,而机车速度为三种工作模式下最小。注意,当机车运行过程中需要加大机车牵引力时,应先停车再变速。

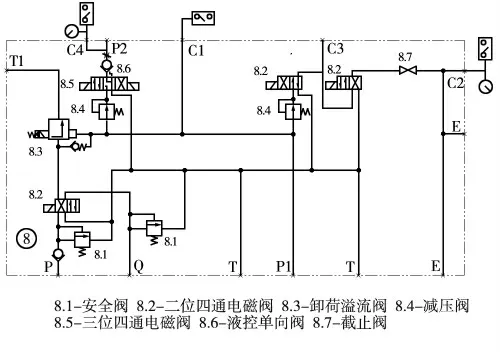

2.4 主控阀组

主控阀组主要实现系统夹紧制动功能控制,其中夹紧制动控制阀组为该系统的核心组件,如图4 所示,主要由3 组二位四通电磁换向阀、1 组三位四通电磁换向阀、2 组减压阀、卸荷溢流阀、安全溢流阀以及辅助的单向阀、截止阀等组成。

图4 主控阀组

系统工作时,从辅齿轮泵输出液压油经过滤器,首先通过二位四通电磁换向阀,该换向阀主要用于选择为夹紧制动系统或为起吊梁供油。当为夹紧制动系统供油时,液压油在通过该换向阀,分成两路,一路用于驱动轮夹紧,在通过减压阀减压至合适的油压后,至三位四通电磁换向阀,该换向阀左位是向夹紧油缸供油,使系统夹紧,当系统达到夹紧压力,压力传感器控制电磁阀处于中位状态,使系统保持夹紧状态,同时通过小蓄能器组件为夹紧系统保压,保证夹紧力恒定,换向阀右位则是松开夹紧。另外一路用于开启制动并给蓄能器组件补压,单轨吊制动系统为失效制动,停车时,系统始终处于制动状态,通过减压阀和两组电磁换向阀至制动油缸。手压泵和气液增压泵主要用于单轨吊故障状态下的拖车功能,此时,关闭截止阀,通过手压泵或气液增压泵给制动系统打压,打开制动油缸,将车拖走。另外,制动系统进油和回油管由两个司机室的急停球阀直接连接,当遇到紧急情况时,操作人员可以直接打开急停球阀,实现紧急制动。

2.5 系统过滤冷却

系统过滤冷却主要由冲洗阀、冷却器组件、高压过滤器组件等组成,用于冷却系统油温、滤除系统杂质,以保证液压各回路可靠工作。

2.6 其他安全保护功能

为了保证单轨吊安全可靠运行,分别设置了两级超速制动,第一级采用电子测速传感器,当速度达到额定速度1.05 倍时,机车自动减速,当速度达到额定速度1.15 倍时,制动回路的两个二位四通电磁阀任意一个动作,打开制动回油路,使制动缸卸荷,实现制动停车。若因阀组损坏或卡阻不能卸油,当车速超过额定速度1.3 倍时,第二级机械式超速卸荷阀动作,制动系统直接卸荷,超速卸荷阀的离心限速机构与轨道直接接触。一旦机车超过设定值,触发离心限速机构使制动回路直接泄油制动。

3 结束语

该液压系统在DC 95 kW 机车上投入实际应用,在各种工况下进行试验,整个液压系统稳定可靠,机车动力输出均匀,重载上坡时,提高发动机转速,变量泵响应速度快,输出压力跟随性能优异,机车超速时系统能可靠减速或制动。通过实际应用表明,该液压系统具有结构简单、运行稳定、安全可靠性高等特点。