对旋轴流局部通风机结构研究和设计

2024-01-08张扬,李涛

张 扬,李 涛

(1.南阳农业职业学院,河南南阳 473000;2.卧龙电气南阳防爆集团股份有限公司,河南南阳 473000)

0 引言

目前的局部通风机产品难以满足用户要求,为进一步扩展产品覆盖范围,适应国内外市场需求,提升通风机性能,本文开发了对旋轴流局部通风机,以满足市场需求。本文按照“市场需求分析—气动方案设计—结构优化设计—有限元强度校核—试验”的思路,进行对旋轴流局部通风机结构设计。在成本可控的条件下,确保对旋轴流局部通风机效率高、性能参数覆盖范围大,保证对旋轴流局部通风机的噪声符合行标要求,进一步增强产品市场竞争力,满足市场需求。

1 结构设计特点

传统的对旋轴流局部通风机设计是以试验为基础,但受模型尺寸、测量精度等因素限制,不易得到通风机内部的气体流动细节,而且试验周期长、费用高。利用ANSYSCFX 软件可以准确地给出气体流动细节,预测对旋轴流局部通风机的整体性能,还可以发现产品或工程设计中的问题,减少或避免可能出现的负面影响[1]。

2 设计方案

本文采用对旋轴流局部通风机结构,可以省去中、后固定导叶,具有压力高、涡流损耗小、传输损耗小、效率高、范围广等特点[2]。

2.1 参数要求

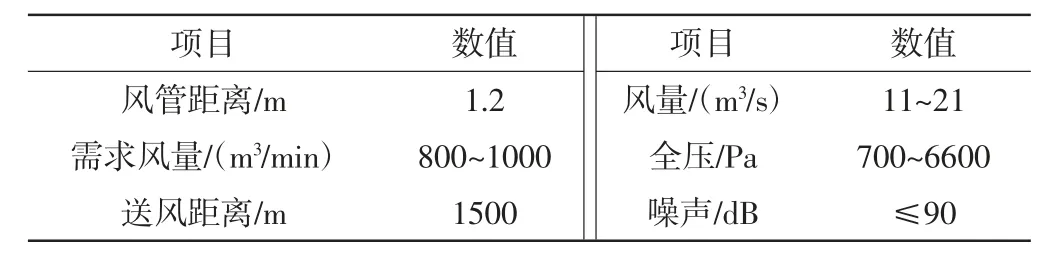

通过市场调研,确定通风机的技术参数要求如表1 所示。

表1 低噪声对旋轴流局部通风机技术参数

2.1.1 全压限值核算

考虑送风过程中存在拐角、分叉等损失,初步设定送风距离为2200 m,选定在该送风距离下送风量为1000 m3/min;根据送风距离计算公式,对满足风量需求的最小全压进行核算。

式中,Lmin为最小送风距离,PTmin为最小全压,Qmin为最小流量,D 为送风管直径。

计算可得,满足以上送风距离和送风量要求时的最小全压PTmin=4621.3 Pa,此时风量为1000 m3/min=16.7 m3/s。

2.1.2 设计工况参数确定

根据以上参数计算以及工况参数差异,初步确定设计工况点:风量Q 为15 m3/s,全压P 为5000 Pa。

2.1.3 配套电机选型

根据以上工况参数,核算对旋轴流局部通风机功率:

风机效率η 按0.75 计算,Q、P 为工况点的风量、负压,K 为功率储备系数,取1.25。根据以上计算,风机功率为125 kW,初步确定选配2 台YBF3-280S 型75 kW,380/660 V 电机。

2.2 总体方案

对旋轴流局部通风机由叶轮、一级主风筒、二级主风筒、扩散器、集流器等部件组成,配套电机按独立电机结构设计。叶轮由轮毂和叶片组成。叶轮和轴固定在一起形成对旋轴流局部通风机的转子,转子支承在轴承上[3]。当电机驱动叶轮旋转时,有相对的气流通过每个叶片。

她真羡慕他,起码他还有爱,而且他爱的人已经不在。如果她还在,可能他们现在也成为了一对怨偶,可是她不在了,这样他的爱才得以永生。

3 气动分析与设计

对旋轴流局部通风机设计的主要任务是设计出满足性能要求的叶片[4]。气体在叶轮中流动时,气流参数随空间坐标变化而变化,利用ANSYS CFX 软件预测气体的流动,分析气体的机械性能。在气动分析中,通过CFX—Pre 流体分析前处理,设计并选取对旋轴流局部通风机的总体结构参数。

3.1 气动模型的计算与建立

设置系统入口全压为0,出口风量Q 为14 m3/s,全压为6800 Pa,功率为2×75 kW。通过CFX 软件对不同气动设计方案进行流场分析,验证气动设计是否满足通风功能,设置基础安装角为34.13°,一级叶片、二级叶片依次增加0.5°,对应调整Cur分布以及落后角,确定了8 组方案(表2)。

通过对比,确定方案8 为最佳气动设计方案。通过DesignModeler 建立流道几何模型(图1)。

图1 流道几何模型

3.2 气动分析结果

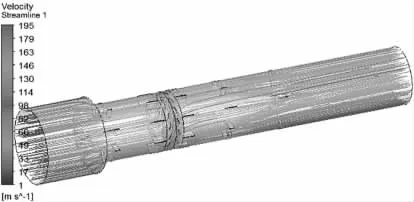

将SolidWorks 建立的模型导入到网格划分工具ICEM CFD中进行网格划分。采用自动体网格生成技术和网格自适应技术,得到风机速度流线图(图2)。

图2 风机速度流线图

通过CFX 流场仿真分析可知,对旋轴流局部通风机的全压为7613 Pa,静压为7332 Pa,静压效率为74.84%,全压效率为77.71%,轴功率为137.159 kW,轮毂比为0.65,叶片数为17/15。

3.3 总体设计计算

根据气动分析可得对旋轴流局部通风机外径D 为0.9 m,内径d=0.905×0.65=0.588 m,取d 为0.6 m。集流器长度l=(0.2~0.4)D,长度取0.3 m,进口直径取1.12 m,进口流速为14.21 m/s。扩散器设计主要考虑扩散角和出口流速,因此长度取0.86 m,出口流速为21.76 m/s。

4 对旋轴流局部通风机结构组成

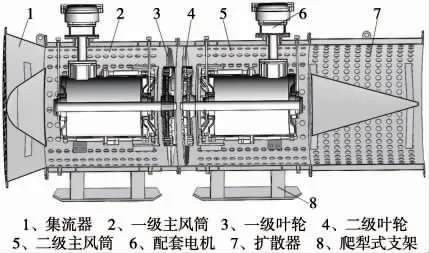

图3 对旋轴流局部通风机内部结构

为承受在高转速下金属叶片所产生的较大离心力,叶轮采用整体压铸成型,叶片表面光滑,形状为机翼型,叶片与轮毂之间采用螺栓连接,一、二级叶轮分别与电机轴伸端直接连接,两级叶轮反旋,中间无导叶[5]。

为加速对旋轴流局部通风机入口的气体,并形成均匀的流速场,集流器设计为球头与锥筒拼接型式,外筒直径与主风筒内筒直径保持一致,锥筒后端直径与轮毂直径保持一致,形成平滑的渐缩型流道,可使对旋轴流局部通风机的效率提高10%~15%。

保护筒与主风筒设计为一体,主风筒的内筒通过圆周均布的筋板与外筒连接,支架底部为可拆卸的爬犁式底座[6]。

扩散器芯为渐缩型,进口直径等于轮毂直径,其等值张开角取10°~15°。配套的专用电机采用F 级绝缘,B5 卧式安装,轴伸端和非轴伸端均为法兰端盖,非轴伸端轴承外盖为闷盖结构,轴伸端通过法兰加止口与主风筒内筒联接,螺栓紧固。非轴伸端通过在电机机座上加铸支撑凸台,风筒中增加可拆卸撑板等措施有效保证电机可靠固定,并且方便电机拆装检修。

5 主体结构有限元分析

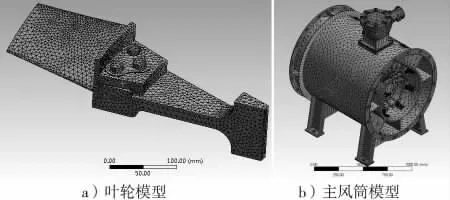

5.1 模型建立

对实体模型作如下简化[7]:

(1)删去功能件和非承载构件。集流器、电机、扩散器等构件对对旋轴流局部通风机的内力分布和变形影响较小,所以建模时都可忽略。

(2)为提高划分网格的精度和建模速度,构件上的圆弧过渡简化为直角过渡,删去工艺上要求的拔模斜度和倒角等。

(3)对于构件上部分的凹槽、孔等结构在截面形状特性等效的基础上尽量简化,对截面特性影响不大的特征可直接忽略。

建立的对旋轴流局部通风机主体结构有限元模型如图4所示。

图4 主体结构有限元模型

5.2 材料选择

叶片材料为ZL101 A 铝合金,屈服极限为275 MPa,轮毂材料为ZG 270-500 铸钢,抗拉强度为270 ~500 MPa,主风筒材料选用Q 235 结构钢。边界条件设置为叶轮转速2970 r/min,螺栓预紧力21000N。主风筒分析所用单元通过ANSYS meshing 完成,节点数631060,单元数306709。

5.3 分析结果

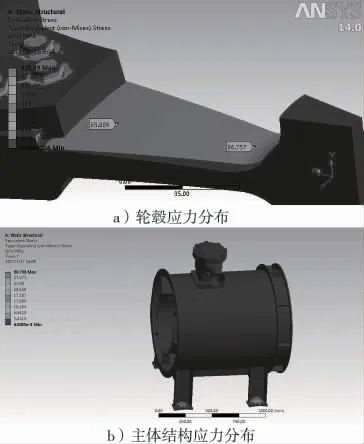

根据有限元分析结果,叶轮采用单辐板结构,叶片所受最大应力值为89.101 MPa,位于叶片与轮毂结合圆角处,安全系数为3.08;轮毂所受最大应力值为86.757 MPa,安全系数为3.11 ~5.76,叶片与轮毂的联接处利用止口结构配合,止口配合尖角处倒圆角以分散应力。叶片表面光滑,流动损失小,叶片的做功能力比较强,可以使风机获得更高的压力,效率可提高2%~3%。满足设计要求,优化后的叶轮结构满足强度要求,最大应力降低(图5)。

图5 主体结构有限元分析

主风筒整体最大变形量为0.06 mm,应力最大值为30.7 MPa,位于地脚螺栓孔位置。最大应力点低于材料屈服极限,且具有足够的安全系数,满足设计要求。

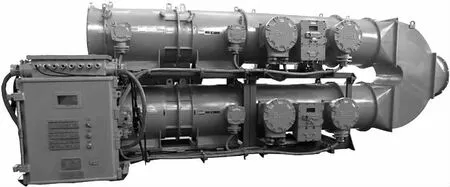

6 对旋轴流局部通风机试验分析

对旋轴流局部通风机样机按GB/T 1236—2000《工业通风机用标准化风道进行性能试验》的规定进行空气动力性能试验,主要要求为测量风机风量、全压、效率、电流、功率等参数,符合Q/N F 268 技术条件要求,系统运行稳定,各项测试符合设计要求(图6)。

图6 对旋轴流局部通风机样机

7 结束语

通过ANSYSCFX 有限元分析软件进行流场分析及结构优化设计,对旋轴流局部通风机的各项性能指标均达到设计目标。通过样机的试验,结果显示系统运行稳定,达到项目预期目标,证明本项目设计方案可行。进行工业运行实践后批量生产。根据成本核算,与市场同类产品售价相比利润率为39%,市场前景广阔,经济效益可观,对新市场的开拓及对现有用户群体的巩固具有重要意义。