基于游隙的电机轴承寿命评估

2024-01-08王永强李继伟

王永强,李继伟

(1.中车永济电机有限公司,山西运城 044502;2.轨道交通牵引电机山西省重点实验室,山西运城 044502)

0 引言

基于市场需要,铁路机车已进行多轮的提速,列车速度的提升对于牵引电机轴承可靠性提出了更高的要求。轴承在运转过程中的磨损主要体现在游隙的变化,轴承游隙的变化导致轴承的载荷分布与电机转子偏心磁拉力变化,轴承的寿命减少,易造成列车运行过程中的故障隐患[1]。李震[2]等在研究轴箱圆锥滚子轴承中发现游隙变化带来了载荷变化和应力集中效应,并修改了轴承疲劳寿命计算方法。刘国辉[3]等在轮毂轴承分析中使用Ansys-Static structural 模块,得到了与理论值相近的滚动体变形趋势分布,轴承径向游隙的增加同样导致轴承振动的增加[4]。李红涛[5]等采用有限元分析的方法对不同游隙下的轴承进行分析,得到了停止阶段圆柱滚子轴承保持架应力与游隙的变化规律。孙春一[6]等通过研究轴承安装配合、工作状态等条件对滚动轴承修正额定寿命进行计算。本文对圆柱滚子轴承的游隙相关方面进行计算分析,基于电机轴承的实际游隙检测数据,对包括套圈与保持架的轴承寿命进行综合评估,以更好地对轴承的应用维护提出指导意见。

1 轴承寿命与游隙关联

1.1 轴承游隙及寿命分析

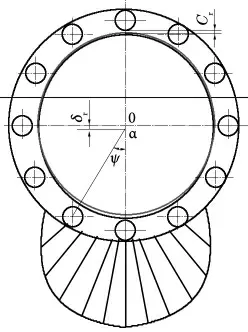

机车牵引电机运行过程中承受较大载荷,轴承在运转过程中每个滚动体的承受载荷情况不断变化,L-P 理论基于轴承内外滚道面载荷来计算轴承寿命。游隙变化会使得每个滚子的受载情况发生变化,滚子的载荷变化直接影响轴承疲劳寿命。轴承内部载荷分布情况如图1 所示。

图1 轴承径向游隙及载荷分布示意

对于受到径向载荷的滚动轴承,在任意角度方向上的滚动体的径向位移及载荷为:

式中 δr——φ=0°处时套圈的径向位移,μm

Cr——轴承径向游隙,μm

φ——滚动体—轴承中心连线与竖直方向上的夹角,°

轴承内外滚道与滚子j 的接触处载荷为:

其中,Kn为接触刚度系数,ε 为载荷分布范围系数,φj为第j个滚子的方位角。

圆柱滚子轴承的内外圈滚道的加权疲劳寿命为:

其中,Qt、Qo分别为内外圈额定动载荷,Qit与Qot分别为内外圈额定动载荷。

轴承滚道面的接触载荷大小取决于轴承承受载荷及径向游隙。轴承内外圈的额定动载荷取决于材料、几何特征等,是一固定值。在外界载荷工况条件一定的情况下,滚动体的受力与游隙之间存在固定的函数关系,游隙通过影响滚子负荷分布,决定了轴承的当量动载荷,影响了轴承的疲劳寿命。

1.2 轴承疲劳寿命计算

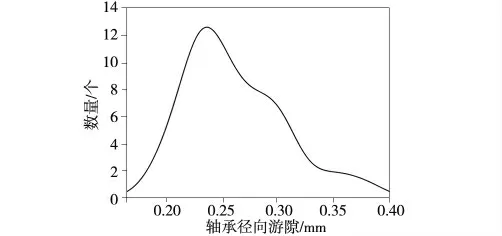

运行一定路程后的电机需进行维护,某型车辆圆柱滚子轴承完成服役里程后的轴承游隙分布情况如图2 所示。

图2 轴承游隙分布

在测得的轴承径向游隙中,运行100 万公里后的圆柱滚子轴承游隙值主要分布在0.2~0.3 mm,轴承的游隙均值为0.26 mm,轴承的初始游隙为0.125~0.165 mm,样本中游隙最大值为0.38 mm。在使用过程中,轴承出现了明显的磨损现象,因此基于轴承游隙以各工况下的载荷条件,对轴承进行寿命的评估计算。

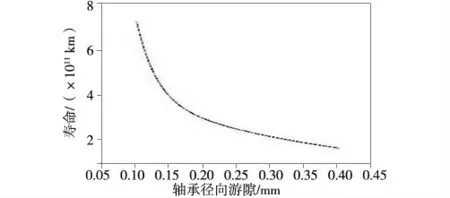

根据式(1)~式(3),可以算得在一定范围内轴承的游隙与寿命的关联性(图3)。

图3 轴承寿命变化

基于轴承寿命计算结果,当达到轴承的设计寿命200 万千米时,游隙值为0.29 mm,约24%的轴承超出此游隙的范围。轴承寿命随着轴承径向游隙的增加,寿命呈现下降趋势。

2 轴承保持架寿命分析

2.1 轴承保持架动力学模型

通常认为在轴承的额定寿命期间保持架不会发生疲劳性损坏,但实际上部分电机轴承保持架发生疲劳性裂纹扩展及断裂。利用显式动力学对保持架进行动力学分析,得到保持架的应力状态,并对其寿命进行评估。

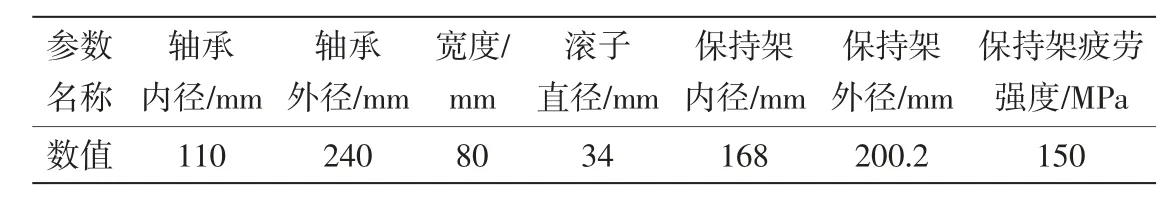

为了简化计算对圆柱滚子轴承的动力学分析模型做出下列假设:①保持架具有3 个方向的自由度,在径向平面内的移动以及绕中心轴的转动;②忽略内外圈及滚动体倒角等因素;③忽略轴承内部的温度变化。某型圆柱滚子轴承的参数如表1 所示。

表1 牵引电机用圆柱滚子轴承主要参数

轴承内外圈及滚动体采用GCr15 轴承钢,保持架采用铅黄铜。轴承内圈、外圈及滚动体采用6 面体网格划分,保持架采用4 面体网格划分。内圈耦合壳单元,施加转速与载荷,外圈固定。依据前面收集到的样本统计数据范围,对游隙分别为0 mm、0.1 mm、0.2 mm、0.3 mm 和0.4 mm 的轴承进行动力学分析。

2.2 保持架寿命计算

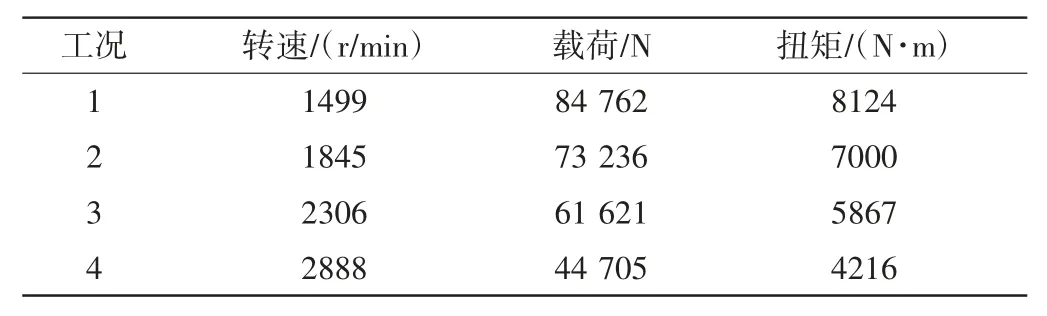

收集轴承实际运行工况进行输入,获得轴承保持架在各个工况下的应力分布状况如表2 所示。

表2 机车牵引电机轴承工况分布

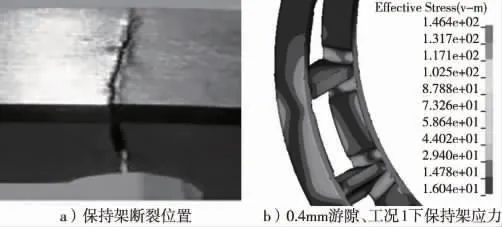

保持架所受应力状况与实际情况的对比如图4 所示,最大应力出现在保持架横梁与侧梁的过渡圆角处,与实际使用中的保持架的裂纹扩展区位置一致,结果表明显式动力学分析可以有效地评估保持架所受应力状态。不同工况下的保持架最大应力计算结果如图5 所示。

图4 保持架应力与实际结果比对

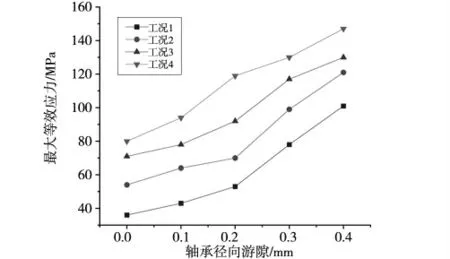

图5 保持架在不同工况下的最大应力

运转工况由工况1 向工况4 变化的过程中,保持架的最大应力值不断增加,与转速呈现明显的正相关关系,转速提升滚子的动能提升,与保持架的撞击冲击功增加,使得保持架所受应力上升;同时随游隙从0 增加到0.4 mm过程中,保持架所受最大应力也是不断增长,游隙增大,导致轴承承载区减小,滚子最大应力增加,套圈对于滚动体的拖动力增大,运转过程中滚动体与保持架发生不连续的碰撞,增加了保持架的冲击碰撞力,使得保持架所受应力的增加。

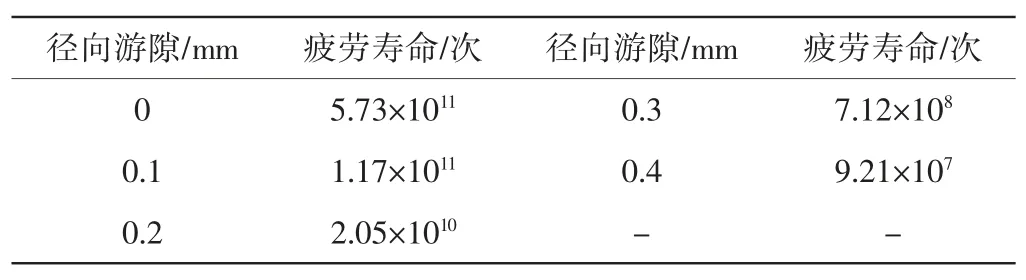

不同游隙下的轴承保持架的综合寿命如表3 所示:

表3 轴承保持架寿命

轴承游隙对于保持架的寿命有明显的影响,在相同的运行工况下,随着圆柱滚子轴承游隙的增加,保持架所受应力升高,导致了保持架的疲劳寿命减少。

3 结论

根据理论计算、仿真结果可知,游隙的差异可以使得轴承在不同工况下的应力与疲劳寿命产生变化,得出结论如下:

(1)轴承随游隙的增大,其保持架与套圈的寿命下降。

(2)轴承保持架在不同工况下运转时,最大应力发生的位置均在兜孔侧梁过渡圆角处、与实际保持架发生断裂的位置一致,表明显式动力学在保持架应力分析上具有较好效果。

(3)保持架在高速轻载下的最大应力大于低速重载工况,保持架对于转速的增加较为敏感。