锂离子电池隔膜研究进展

2024-01-08祝书培

魏 敏,祝书培

综述

锂离子电池隔膜研究进展

魏 敏,祝书培

(武汉船用电力推进装置研究所,武汉 430064)

隔膜是锂离子电池内部的关键材料之一,其性能的优劣对电池的循环、容量、安全性等有着至关重要的影响。本文针对锂离子电池隔膜的现状进行了分析:其中包括对微孔聚烯烃、改性聚烯烃、无纺布隔膜、纤维素隔膜四种主流隔膜进行了综述,介绍了在业界的主要制备工艺如干法、湿法工艺、静电纺丝工艺以及熔喷纺丝工艺,最后对隔膜的现代化市场需求以及未来发展方向进行了总结和展望。

锂离子电池隔膜 隔膜制备工艺 隔膜改性

0 引言

能源问题一直是国内乃至全球的重点问题。随着煤炭、石油、天然气、木材等传统能源的日益减少乃至枯竭,以及对风能、水能、太阳能等可再生能源的进一步开发与利用,人们迫切需要开发出大规模的储能设备来将这些间歇式、地域式的能源储存起来。近年来,可充电锂离子电池(lithium-ion battery, LIB)由于其充放电功率大、寿命长、无记忆效应等优点被视为最有前景的电池之一,广泛应用在笔记本电脑、电动汽车、家用电器、乃至航空航天设备等领域。

锂离子电池由正极、负极、电解液、隔膜以及封装材料构成。以钴酸锂|石墨体系为例的锂离子电池的原理如下图所示,其充放电的过程就是锂离子的运动过程。充电时,施加在电极的电压促使锂离子从正极脱出后溶入电解液中,再穿越隔膜孔隙后嵌入负极。而在放电过程中,锂离子沿着相反路线从负极穿越隔膜孔隙运动到正极,并嵌入正极材料中,同时电子流经外电路为器件提供电力。在这个充放电过程中,隔膜作为关键部件主要起到两个作用。一方面,隔绝正负极防止其直接接触从而出现短路现象。隔膜对于电池的安全性起着关键作用,影响电池工作过程中的热失控。热失控正是导致电池不安全的重要原因,可能会引起爆炸起火等严重事故。电池在异常工作状态下,比如充电过压、电流过大、环境温度过高、短路等状态下,会急速产生大量热量,导致电池温度和压力无法释放从而造成燃烧爆炸现象[1]。隔膜在此过程中的性能表现和变化至关重要,隔膜可能会发生孔隙堵孔、褶皱变形、破损、内外部损伤击穿、短路枝晶等各类异常。另一方面,隔膜作为锂离子的迁移通道,参与构成了整个电路系统。

图1 锂离子电池结构示意图[2]

高性能锂离子电池的隔膜必须具备以下性能表现:1、良好的电子绝缘性能,防止正负极材料直接接触而造成短路现象;2、孔隙率较好,保证锂离子能够满足电池激发需要的流量;3、热稳定性和化学稳定性高,在电池工作过程中不能出现异常反应和高温分解等现象;4、厚度均匀,孔隙分布均匀,保证隔膜的各个区域通过率接近[3];5、电解液浸润性优异,使得电解液可快速渗透到隔膜中[4];6、机械强度足够高,不易破损,放电过程中形态稳定[5],较强的耐穿刺强度足以防止锂枝晶刺穿隔膜造成短路现象;7、热闭孔温度适宜。

近年来,随着汽车电池、军工电池等对于隔膜性能的要求越来越高,人们对隔膜的进一步研究迫在眉睫。能源领域的专家们对隔膜进行了各类各样的材料改性以及结构优化,制备出了对电池性能更加有益的隔膜,即具备电化学稳定性、热稳定性、可以快速激活、高浸润性的隔膜[6]。本文对隔膜材料进行了分类和综述,阐述了隔膜制备工艺,总结了锂电隔膜当前的研究情况,并且对其未来方向进行了分析。

1 隔膜的分类

当前市场上的隔膜有多种,包括微孔聚烯烃隔膜、改性聚烯烃隔膜、无纺布隔膜及纤维素隔膜。

1.1 微孔聚烯烃隔膜

微孔隔膜是指孔径在2 nm以内的多孔膜,当前微孔聚烯烃隔膜为市场上使用较多的锂离子电池隔膜。微孔聚烯烃隔膜稳定性好、成本低、并且机械强度较好,目前占据了商业化锂离子隔膜的主导地位。微孔聚烯烃隔膜其中又包括单层聚乙烯隔膜、聚丙烯膜和多层复合膜等,这些隔膜的微孔成孔机理存在差异。

聚丙烯(PP)微孔膜通常使用挤出成型再进行机械拉伸工艺,所得到的隔膜机械性能优异;而通过吹塑法成型后再加工的聚乙烯(PE)隔膜则拥有更高的孔隙率及耐热性,但其熔点较低。聚丙烯/聚乙烯/聚丙烯(PP/PE/PP)隔膜通过多层共挤技术,成功将二种材料的优势结合起来,并且可满足不同锂电需求。由德国Celgard公司研制的Celgard2320型PP/PE/PP隔膜,具有20 µm的厚度和530 s/100cm-3透气度;而型号为Celgard2340型的PP/PE/PP隔膜则具有更大的拉伸强度(220 MPa),当电池在放电过程中温度升高,较大的拉伸强度使得隔膜热收缩变形时不易破损,保证了电池的安全性能[7]。然而聚乙烯和聚丙烯的低熔点材料一般是不耐高温的,容易产生尺寸变化,从而导致锂离子电池内部存在短路和安全风险。

1.2 改性聚烯烃隔膜

聚烯烃隔膜目前还是具有孔隙率偏低、高温热变形大、电解液浸润性差等缺点。研究者们通过等离子体处理、接枝、浸渍涂层等方法对传统聚烯烃隔膜进行了改性研究。Lv等人使用表面接枝法,通过紫外辐射实现了对聚乙烯隔膜的改性,接枝率增至68.9%,而接触角由46°下降为12°,这说明接枝丙烯酸甲酯MA单体显著地改善了隔膜的亲水性以及电解液润湿性[8]。还有一种方法是使用电子束对PE隔膜进行照射,从而实现了丙烯酸的接枝,KO等人通过此方法实现了对隔膜离子电导率的提升[9]。表面涂覆法是一种比接枝法更为方便有效的办法,其生产工艺较为复杂且成本较高。具体来说就是通过物理涂覆的方法在聚烯烃隔膜的表面进行涂覆,涂覆材料一般是亲水性物质,这样隔膜的浸润性和亲水性可以得到提升[10]。有一种方法是在隔膜表面物理涂覆ZnO2与SiO2的混合物,Wang等人通过此方法改性的隔膜电解液吸液量由0.313 g/m3提升至0.421 g/m3,证明了涂覆无机纳米材料能够提高隔膜的吸液性[11]。Ryou利用物理涂覆将聚多巴胺涂覆在PE隔膜上,经过改性后,隔膜的接触角下降到39°,离子电导率提升了0.18×10-3S/cm,所得到的数据证明聚多巴胺改性隔膜能够具有更高的浸润性和离子电导率,从而进一步提升了锂离子电池的循环寿命和倍率[12]。

1.3 无纺布隔膜

无纺布隔膜又称作非织造布隔膜,通过非织造方法(熔喷法、静电纺丝法、湿法抄造、纺黏法等)将均匀分散的纤维进行随机或者定向的排列,在形成网状结构后使用机械、物理或者化学的方法加固成型而形成的新型纤维制品。聚酰亚胺(PI)、聚丙烯腈(PAN)、聚对苯二甲酸乙二醇酯(PET)、聚偏氟乙烯(PVDF)、聚偏氟乙烯-六氟丙烯(PVDF-HFP)等材料是无纺布隔膜常用的材料。无纺布隔膜由于其良好的电化学稳定性、高电导率和较好的机械强度等特点,成为锂离子电池隔膜的研究热点。

其中聚酰亚胺(PI)是一种综合性能优异的有机高分子材料。其耐热性可以达到400 ℃以上、机械性能优异、绝缘性好、耐辐射性好,是作为电池隔膜材料的选择之一[13]。有研究者通过共混缩聚的办法制备出了聚酰亚胺隔膜,这种隔膜可以在280 ℃高温下持续工作,甚至可以短时间内在400 ℃的高温下工作,基于此可以看出PI隔膜具有更高的热稳定性和安全性[14]。采用静电纺丝的办法可将溶胶PI制备出纳米纤维膜,再通过退火的办法增加纳米纤维之间的交联,Byun等人利用此方法制备出的PI纳米纤维膜在耐热性和浸润性方面都得到了提高[15]。复合PI隔膜也是研究的一个重点方向,Ding等人制备出了孔径大小为0.2 μm的均苯型聚酰亚胺(ODA/PMDA)复合隔膜。在电池充放电过程中,隔膜表现出了更佳的耐热性,进一步提高了电池寿命和容量保持率[16]。

Xu使用磁力搅拌器对聚丙烯腈(PAN)进行均匀搅拌,再使用静电纺丝设备进行纺丝制备出了聚丙烯腈纳米纤维隔膜[17]。将该隔膜进行电池隔膜性能表征,在150 ℃高温下稳定性依旧良好,隔膜的孔隙率为68.5%。用聚丙烯腈组装的电池也得到了更加优异的充放电性能和寿命循环表现。还有研究者将勃姆石和聚丙烯腈使用静电纺丝进行了复合纳米纤维薄膜的制备[18]。研究数据证明,相比传统的PP隔膜,聚丙烯腈复合隔膜组装的锂离子电池具有更好的热稳定性和更高的孔隙率,最终的电池表现也更加优异。

1.4 纤维素隔膜

纤维素广泛存在于树木、植物、果实、树皮和叶片中,是环境友好的可再生线形高分子化合物,因其具有大量手性位点和优良的亲水性、热稳定性、可生物降解性被应用于制浆造纸、纺织、废水处理和日化等各个行业。纤维素及其衍生物由于独特的功能结构,是一种非常有前途的电池材料,可以用于优化锂离子电池隔膜的性能研究。纤维素纸基隔膜通过简单、低成本的造纸工艺制备,即以天然纤维或再生纤维为主要原料,添加无机或有机粒子,通过打浆、配浆、抄纸、干燥、压光等步骤制成纤维素纸隔膜。

纤维素基隔膜具有较高的孔隙率、良好的电解液润湿性、热稳定性和尺寸稳定性等优势,可使电池具有更好的循环性能和更低的电阻抗。同时,纤维素纸基隔膜的吸水性和保液率也均优于商业聚乙烯隔膜。然而,纤维素隔膜由于拉伸强度及耐穿刺强度较低,使得电池容易出现锂枝晶刺穿隔膜造成电流密度不均或者短路现象。为此,研究人员通常使用化学改性、无机填充改性、有机共混改性等方法来对纤维素隔膜进行改性优化。

Sun等将戊二醛作为交联剂,对纤维素基隔膜进行了改性。改性后的隔膜更加有利于离子传输,拉伸强度和断裂伸长率分别达到75.42 Mpa和28.96%,有效提高了电池的安全性能[19]。Xu等人在棉纤维上接枝聚多巴胺,聚多巴胺以自愈合的方与棉纤维表面链接,使得隔膜形成了更加紧密的曲折孔结构。改性后的纤维素基隔膜具有良好的尺寸稳定性及热稳定性,并且具有33 Mpa的机械强度[20]。

2 隔膜制备工艺

锂离子电池隔膜制备工艺目前在业界主流的是干法和湿法工艺、静电纺丝工艺、以及熔喷纺丝工艺。

2.1 干法工艺

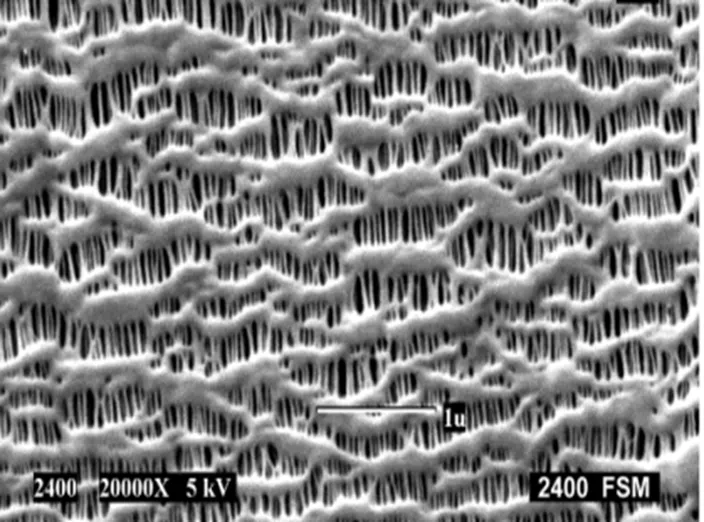

干法工艺是将聚烯烃树脂和添加剂熔融挤出成膜,然后再经过退火等热处理工艺得到多层结构膜,并进行拉伸,制备出多孔结构的隔膜[21]。而基于拉伸方向又分为单向拉伸法和双向拉伸法,其中干法单向拉伸最为成熟,美国和日本最常用的便是单向拉伸法,利用此方法生产出来的隔膜微孔形状扁长,孔径尺寸一致性好[22]。干法双向拉伸是对干法单向拉伸的改进,这样生产出的隔膜具有更加优异的横向强度,孔径分布也更加的均匀,物理性能和力学性能也优于单向拉伸隔膜[23]。干法工艺具有制备简单、污染小等优点,但是制备的隔膜厚度较厚,孔径尺寸也不均匀。

图2 干法工艺隔膜形貌[24]

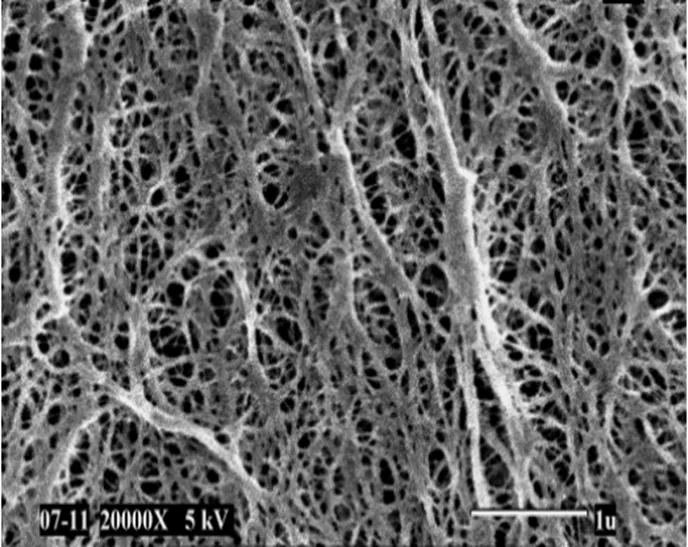

2.2 湿法工艺

湿法工艺就是通过控制温度将一些高沸点小分子与聚烯烃树脂混合在一起,形成了均相混合物,再将这些混合物平铺在平面上,然后利用相分离原理降低温度,使得混合物发生液-液或者固-液分离,然后再将高沸点小分子通过某些易挥发的溶剂提取出来,最后再经过一道热处理工艺就可以得出隔膜[25]。与干法工艺相比,湿法工艺制备出的隔膜性能更加优异:拉伸强度高、穿刺强度高、孔分布也更加均匀、孔隙率高、尤其是厚度更薄,对于尺寸小的应用场景更有优势。但是湿法工艺工序复杂,还需要单独添加萃取溶剂,成本更高,并且对于环境污染也更加不利。这类湿法工艺制备的隔膜电池性能更加优异,更适用于大功率大电流的动力电池。

图3 湿法工艺隔膜形貌[24]

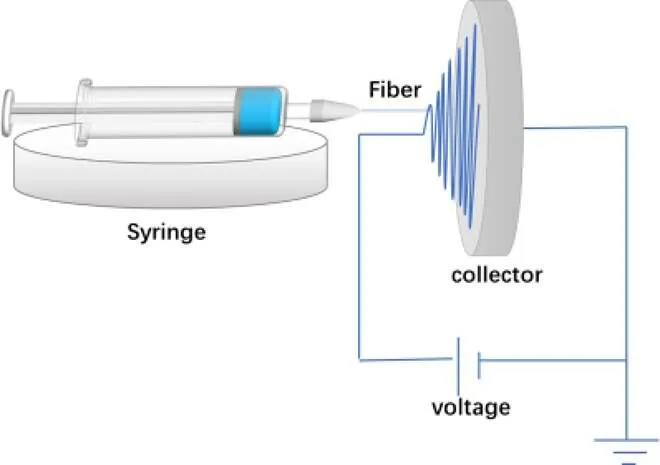

2.3 静电纺丝

静电纺丝技术是能够制备连续的有机、无机、复合纳米纤维最直接的方法,为制备新一代纳米级隔膜提供了绝佳的技术途径,并且在锂电池隔膜中获得了不错的效果。静电纺丝是一种用于制作纤维的特殊工艺,它是将聚合物的液滴在强电场的作用下进行远距离运动,液滴由球形尖端开始延展得到直径在100~300 nm之间的聚合物细丝,随后通过控制溶液快速挥发,细丝凝固形成纳米纤维薄膜[26]。

图4 静电纺丝过程示意图

静电纺丝装置由一个高压供应单元、注射泵和接地收集器组成。如图所示,当电压超过聚合物溶液表面张力时,聚合物溶液以射流的形式喷射出来,随着溶剂的蒸发产生聚合物纳米纤维,最终沉积在接地的收集器上。通过静电纺丝技术可以制备多种纤维结构,如核壳结构、中空结构、带状结构、多孔结构等。聚酰亚胺(PI)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚偏氟乙烯-六氟丙烯(PVDF-HFP)、聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸乙二醇酯(PET)、聚对苯二酸丁酯(PBT)等都可作为静电纺丝的原材料。Liang等研究者的研究成果证明了通过静电纺丝法制备的隔膜吸液性能良好,仅数十微米的厚度就能形成非直通的曲折孔结构,提升了隔膜的拉伸及耐穿刺强度[27]。但是静电纺丝隔膜本身机械强度很差,易发生刺破短路等问题,还需要和其他隔膜工艺或者材料进行复合或者通过高强度的高分子材料进行修饰,才能制备出更加优异的隔膜材料。

2.4 熔喷工艺

熔喷工艺以高聚物熔体为原料直接制备超细纤维或纤维网产品的一步法技术。将熔融的聚合物直接从喷头挤出形成细丝,然后在高热空气的作用下迅速变干凝固,然后交织在一起,凝聚在成网帘上依靠自身粘合成网[28]。熔喷工艺制备的超细具有纤维孔隙率优秀、比表面积大、高安全性、费用低等优点。但是熔喷工艺形成的纤维耐热性不好,还需要继续提高,因此这类隔膜应用场景不适合于高温度工况,这类隔膜主要是日本的部分企业在生产制备。

3 结论

随着新能源电动车的飞速发展和3C产品迭代更新的速度加快,对于锂离子电池的续航、充放电效率、安全性、耐热性及力学性能等都不断的提出了新的要求。隔膜作为锂离子电池关键材料,对于锂离子电池性能表现有着至关重要的影响,越来越多的研究者聚焦于隔膜的研究,具有更高孔隙率、更优秀的力学性能、更强的耐热性、大功率稳定性的隔膜研发非常有前景。

本文首先从材料角度对锂离子电池隔膜现状进行了综述,包括微孔聚烯烃隔膜、改性聚烯烃隔膜、无纺布隔膜及纤维素隔膜。其次针对目前市场上的主流隔膜制造工艺包括干法工艺、湿法工艺、静电纺丝及熔喷工艺进行了总结及分析。最后对国内隔膜市场需求及未来发展进行了展望。目前市场上主流的高性能隔膜主要是日本企业研发生产的隔膜,我国在锂离子电池隔膜领域发展相对较晚,国产隔膜整体技术水平仍然处于落后地位,因此持续推进隔膜国产化替代、发展先进隔膜技术是非常必要的[29]。对于我们来说,新型的隔膜材料可以基于静电纺丝等工艺与传统材料乃至新型材料结合,吸取各方面的优点,相信在国内各位研究者的不懈努力下,很快就会出现性能均衡、孔隙率高、抗穿刺能力强、热收缩率低、耐热性强的隔膜。

[1] Li Y, Yu L, Hu W, et al. Thermotolerant separators for safe lithium-ion batteries under extreme conditions[J]. J. Mater. Chem.A, 2020, 8: 20294-20317

[2] Islam M S, Fisher C A. Lithium and sodium battery cathode materials: computational insights into voltage, diffusion and nanostructural properties[J]. Chemical Society Reviews, 2014, 43(1): 185-204.

[3] Zubi G, Dufo-Lopez R, Carvalho M, et al. The lithium-ion battery: State of the art and future perspectives[J]. Renewable and Sustainable Energy Reviews, 2018, 89(JUN.): 292-308.

[4] Li Y, Li Q, Tan Z. A review of electrospun nanofiber-based separators for rechargeable lithium-ion batteries[J]. Journal of Power Sources, 2019, 443: 227262.

[5] Zhou F. Research on material technology development of lithium ion battery[J]. Journal of Wuhan Institute of Shipbuilding Technology, 2016, 15(4): 38-42.

[6] Candice F, Francis J, Ilias L, et al. Lithium-Ion Battery Separators for Ionic-Liquid Electrolytes: A Review[J]. Advanced Materials, 2020, 32: 1904205.

[7] Zhang S S. A review on the separators of liquid electrolyte Li-ion batteries[J]. Journal of Power Sources, 2007,164: 351-364.

[8] 吕晓渊, 李华, 张志强, 等. 锂离子电池隔膜的紫外辐照接枝改性[J]. 功能材料, 2012, 43(1): 4.

[9] Ko J M, Min B G, Kim D W, et al. Thin-film type Li-ion battery, using a polyethylene separator grafted with glycidyl methacrylate[J]. Electrochimica Acta, 2004, 50: 367-370.

[10] 于方方, 董浩宇, 许淑义, 等. 聚烯烃隔膜亲水性改性研究进展[J]. 现代塑料加工应用, 2018, 3.

[11] 王洪, 杨驰, 谢文峰, 等. 锂离子电池用陶瓷聚烯烃复合隔膜[J]. 应用化学, 2014, 31(07): 757-762.

[12] Ryou M H, Lee Y M, Park J K, et al. Mussel-inspired polydopamine-treated polyethylene separators for highpower Li-ionbatteries[J]. Advanced Materials, 2011, 3(27): 3066-3070.

[13] 虞鑫海,徐永芬,费斐,等.新型聚酰亚胺薄膜的制备及其性能研究[J]. 绝缘材料, 2010, 43(03): 1-4.

[14] 单香丽, 王庆杰, 张云朋, 等. 聚酰亚胺隔膜改善锂离子电池的性能[J]. 电池, 2016, 46(01): 42 45.

[15] Byun,Zhu X,Ai X,et al.Research and application progress of lithium-ion batteries separator[J], ACS Applied Materials and Interfaces, 2017, 9: 25970.

[16] 丁军, 孔瑛, 杨金荣. 均苯型聚酰亚胺锂电池复合隔膜的电化学性能[J]. 高分子材料科学与工程, 2012, 28(12): 40-43.

[17] 徐千惠, 陈泰伊, 郑怡筱, 等. 锂离子电池用纳米纤维隔膜的开发和研究[J]. 轻纺工业与技术, 2019, 48(06): 9-12.

[18] 陈仕林. 勃姆石/聚丙烯腈复合纳米纤维隔膜的制备及其性能研究[D].广州: 华南理工大学, 2019.

[19] 孙威, 刘欣, 宁如霞, 等. 戊二醛交联改性纤维素/尼龙6锂电池隔膜的研究[J]. 膜科学与技术, 2021, 41(3): 7.

[20] Lee W G, Kim D H, Jeon W C, et al. Facile control of nanoporosity in Cellulose Acetate using Nickel(II) nitrate additive and water pressure treatment for highly efficient battery gel separators[J]. Scientific Reports, 2017, 7(1).

[21] Patil A, Patil V, Shin D W, et al. Issue and challenges facing rechargeable thin film lithium batteries[J]. Materials Research Bulletin, 2008, 43 (8/9): 1913-1942.

[22] Derrien G, Hassoun J. Sacchetti S, et al. Nanocomposite PEO-based polymer electrolyte using a highly porous, super acid zirconiafiller[J]. Solid State Ion, 2009, 180: 23-25.

[23] Liu-ke M A, Xiao-lu M A, Chen C, et al. Research progress of modification of polyolefin separators for power lithium ion battery[J]. Power Technology, 2018, 42(3): 452-454.

[24] And P A, Zhang Z. Battery Separators[J]. Chemical Reviews, 2016, 104(10): 19-62.

[25] Lu W, Yuan Z, Zhao Y, et al. Porous membranes in secondary battery technologies[J]. Chemical Society Reviews, 2017, 46(8): 2199-2236.

[26] Wang C P, Ye L, Li A X, et al. Progress in preparation and application of nano fibers by electrospinning[J]. Physical Experiment of College, 2016, 29(6): 22-29.

[27] 梁幸幸, 杨帆, 杨颖. 静电纺丝制备锂电池隔膜研究进展[J]. 绝缘材料, 2018, 51(11): 7-13.

[28] 秦颖, 黄晨. 基于PVDF-HFP 微孔膜与玻纤机织物的锂离子电池复合隔膜[J]. 产业用纺织品, 2019, 37(07): 18-22.

[29] Guo X Q, Yang L, Li Z H, et al. Research progress and market status of lithium-ion battery separator[J]. Synthetic Fiber, 2022, 51(7): 46-49.

Research progress of lithium-ion battery separators

WeiMin, Zhu Shupei

( Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2023)12-0032-06

2023-04-18

魏敏(1996-),女,硕士研究生。研究方向:化学电源。E-mail:weimin.07@qq.com