高精度光学载荷安装平台热控设计及试验验证

2024-01-08唐宗斌王建平

唐宗斌,王建平,廖 星

(1.上海穹窿科技有限公司,上海 200240; 2.中国科学院微小卫星创新研究院,上海 201203)

0 引言

用于太阳观测的某科学卫星配备了3 台光学载荷——全日面矢量磁像仪(FMG)、莱曼阿尔法太阳望远镜(LST)和太阳硬X 射线成像仪(HXI)[1]。为实现对太阳的共视,要求3 台光学载荷的光轴平行度偏差小于30″,即FMG 光轴、HXI 光轴相对于LST内WST 光轴(基准光轴)的偏差小于30″[2]。在轨载荷光轴平行度主要受地面总装、测试、试验(AIT)环境、在轨温度变化引起的热弹变形[3]和卫星运动部件微振动扰动的影响,其中载荷安装平台在轨温度波动及温度梯度引起的热弹变形带来的影响较大,因此需要对光学载荷安装平台进行温度均匀性和温度稳定性控制[4],以减小载荷安装平台的热弹变形,保证载荷光轴平行度要求。结合载荷地面AIT 环境温度及总体对光轴平行度技术指标分解,确定光学载荷安装平台的温度稳定性及均匀性控制指标为(22±5) ℃。

本文针对卫星太阳同步轨道、对日定向的轨道姿态[5]特点,对载荷安装平台进行了内外双多层的被动热控设计[6-7];同时,针对大尺寸(1.6 m×1.6 m×0.8 m)安装平台温度均匀性差、难控制的特点[8],对安装平台和支架进行分区域PI 闭环[9]加热的主动热控设计;并通过仿真分析和真空热平衡试验对该热控方案进行验证。

1 热控方案及实施

卫星构型采取有效载荷与卫星平台分舱设计的思路,由平台舱和有效载荷舱两部分组成:平台舱采用框架面板式结构形式,用于安装大部分平台单机设备;有效载荷舱(载荷安装平台)将1 块光学基准板作为3 台有效载荷的安装板,安装板通过螺钉紧固与载荷舱支撑框架连接;平台舱和有效载荷舱通过钛合金接头连接,接头间采用钛合金螺钉紧固,以减小两舱间的热耦合。卫星整体布局如图1所示,其中有效载荷舱位于卫星的+Z侧,受外热流直接影响。

图1 卫星在轨飞行状态Fig.1 Flight status of the on-orbit satellite

有效载荷舱主要用于隔离卫星平台和有效载荷,为有效载荷单机提供良好的发射环境和空间环境。其为镂空结构,内部布置有主光学载荷(FMG、LST、 HXI)以及光纤陀螺、测控天线、星敏感器等单机设备。其中3 台光学载荷根据安装指向需求,呈品字形布局在载荷安装板±Z面上;星敏感器和光纤陀螺安装于载荷安装板背阳面-X侧。有效载荷舱布局详见图2 所示。

图2 有效载荷舱布局示意Fig.2 Layout diagram of the payload cabin

由于载荷的地面AIT 环境温度为22 ℃,为保证载荷在轨工作环境与地面一致,光学载荷安装平台的中心温度需控制在22 ℃;同时,根据总体对光轴平行度技术指标分解,载荷安装平台的温度稳定性及均匀性控制指标为(22±5) ℃。

有效载荷及载荷安装平台均处于星体外部,该卫星轨道姿态下各方向外热流差异大,且载荷安装平台尺寸大、温控难,因此采取被动温控和PI 闭环加热主动控温相结合的热控措施[10]来保证载荷安装板的温度均匀性和稳定性,具体设计实施方案为:

1)为减小+X侧(向阳面)太阳辐射对载荷、载荷安装板及支撑杆的热影响,在+X侧设计遮阳板。遮阳板可以对FMG、LST 载荷及其散热板进行遮挡,还能对载荷安装板+X侧边进行遮挡;为了避免遮阳板温度过高导致其安装点位置温度过高,遮阳板两侧包覆15 层多层隔热组件;同时,在载荷安装板上、下表面以及支撑杆架外围也包覆15 层多层隔热组件,以进一步减少外部热流变化引起的载荷安装平台温度波动。

2)为减小主载荷与载荷安装平台相互之间的热耦合,在载荷与载荷安装平台之间设置10 mm 厚的玻璃钢隔热垫。

3)有效载荷同步进行主动热控。在载荷内部及四周布置多路加热器进行主动加热控制,以适应卫星轨道及姿态变化引起的温度变化,将3 台主载荷的温度都控制在(22±5) ℃,以保证载荷安装平台上载荷安装面位置的温度稳定性。

4)为了保证大尺寸载荷安装平台的温度均匀性,在载荷安装板+Z面根据载荷及单机的安装位置划分4 个加热区域,每个加热区域通过双回路加热器设计主备2 路加热回路;载荷安装板-Z面同样根据载荷及单机的安装位置划分6 个加热区域,通过星务计算机采用PI 主动闭环控制加热器。

5)为保证载荷安装平台支撑杆的温度一致性,在载荷舱杆架上采用主动加热控温,在沿Y方向平齐的2 根杆架上布置1 路主动加热回路,14 根支撑杆共设计7 路主动加热回路,通过星务计算机采用PI 主动闭环控制加热器。

2 热仿真分析

根据上述热控方案设计,采用Thermica 热控分析软件对整星进行热仿真建模,模型如图3 所示。由于载荷与安装平台分别独立控温,且载荷与载荷安装平台之间采用隔热设计,在仿真计算中,载荷作为一个温度边界处理。

图3 载荷及载荷安装平台热仿真分析模型Fig.3 Thermal simulation analysis model of the payload and payload assembly platform

由于该卫星的主要任务是对日观测,在轨正常工作时为+X向正对日指向、Y轴平行于黄道面的正对日定向,所以轨道光照角变化只对卫星阴影时长有影响(当轨道光照角为最小58°时,阴影时间最长18 min),对各散热面的外热流基本没有影响。结合多层外膜辐射特性寿命初末期变化和季节变换引起的太阳常数变化,载荷正常观测模式时,选择一年内阴影时间最长、太阳常数相对较小(1326 W/m2)、涂层寿命初期太阳吸收比(S781 白漆0.21,F46 多层外膜0.18)的6 月1 日作为低温工况,选择全光照(光照角为87°)、太阳常数最大(1414 W/m2)、涂层寿命末期太阳吸收比(S781 白漆0.40,F46 多层外膜0.35)的12 月21 日作为高温工况。

仿真计算了卫星在轨对日定向工作模式高低温工况下载荷安装平台的温度,分析得到载荷安装平台在有PI 闭环加热温控时:低温工况下,载荷安装板+Z面温度能控制在19.7~23.9 ℃,-Z面温度能控制在20.4~23.3 ℃,载荷支撑杆温度能控制在19.2~24.3 ℃,需要主动加热功耗29 W;高温工况下,载荷安装板+Z面温度能控制在19.7~24 ℃,-Z面温度能控制在20.7~23.3 ℃,载荷支撑杆温度能控制在19.4~24.3 ℃,需要主动加热功耗23 W。以上仿真结果表明,高低温工况下载荷安装平台各部分温度都可以控制在(22±3) ℃,满足(22±5) ℃的指标要求。

3 热控方案试验验证

3.1 热平衡试验

对实施热控方案后的载荷安装平台进行真空环境下的热平衡试验。为实时监测载荷光轴平行度,试验过程中在真空罐内安装了平行度检测装置;通过对温度场和载荷光轴平行度的监测[11],来验证热控方案的有效性以及仿真结果的准确性。热平衡试验真空罐内状态如图4 所示。

此次试验包括卫星高、低温平衡试验工况,以及定标、平台温度拉偏等过程工况。总计6 个试验工况的用时及目的列于表1。

表1 各试验工况用时及目的Table 1 Time expenditure and purpose of each test condition

此次试验中,载荷安装板(包括其支撑杆)设计了21 路主动加热器、110 个测温热电偶;在热平衡试验阶段,支撑杆、载荷安装板+Z侧和-Z侧分别进行主动闭环控温,自主加热器采用PI 算法,加热器判定周期为30 s,即每30 s 进行1 次加热功率控制调整,最大功率为加热回路设计功率。在热平衡试验高低温工况、定标工况及平台外热流拉偏工况中,载荷安装板控温目标设定为22 ℃。在整个热平衡试验过程中,闭环主动加热器工作均正常,其中P 参数取1,I 参数取6。

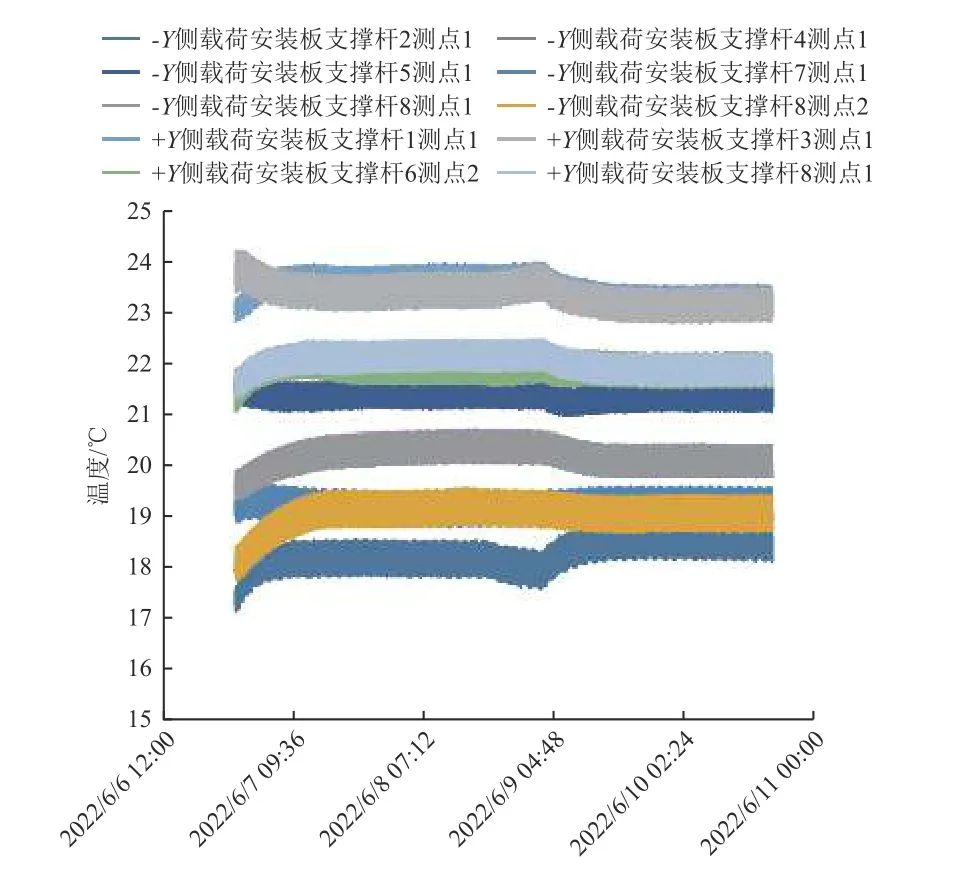

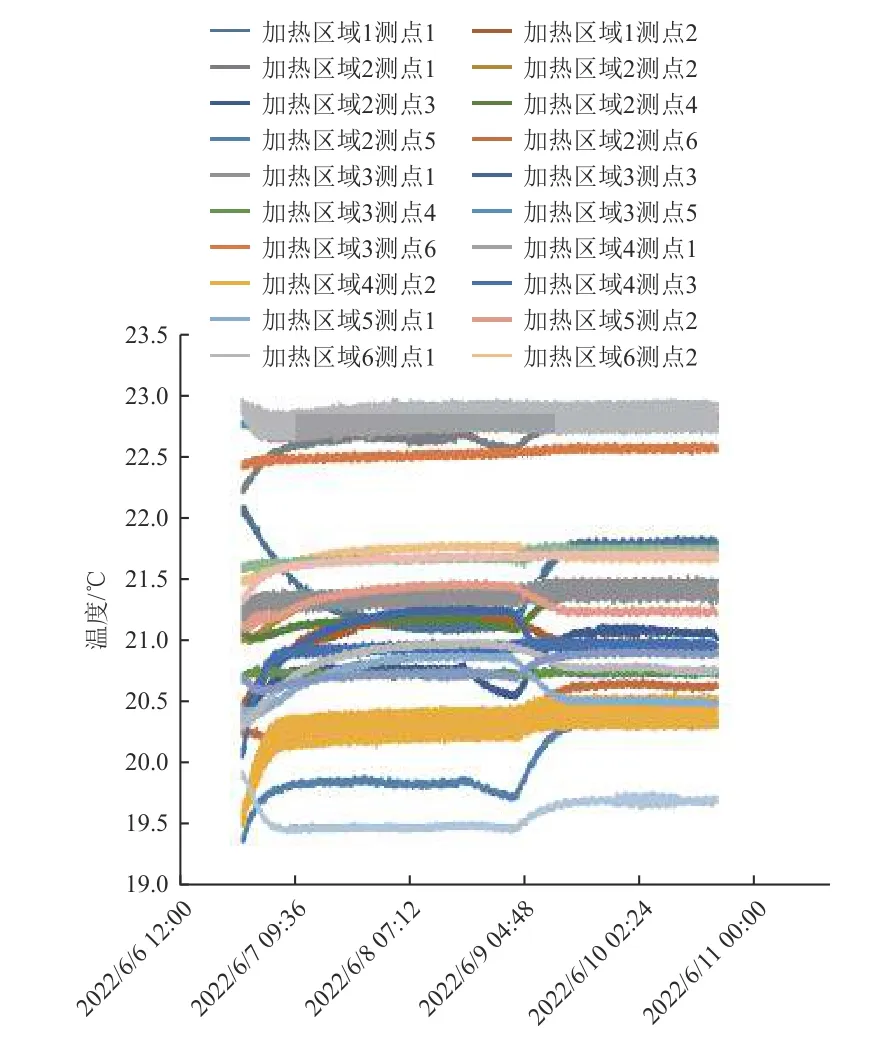

热平衡试验结果显示:支撑杆温度在19.5~22.5 ℃之间,温差控制在3 ℃以内,测温点温度波动控制在0.4 ℃之内,如图5 所示;+Z侧除测控天线和LST 载荷辐射板安装面附近的温度低点(低于19 ℃)外,温度在19.1~22.6 ℃之间,温差控制在3.5 ℃以内,测温点温度波动控制在0.5 ℃之内,如图6 所示;-Z侧温度在18.7~22.8 ℃之间,但除支撑杆9 和2、3 连接处附近的温度低点外,温度在20.1~22.6 ℃之间,温差控制在2.5 ℃以内,测温点温度波动控制在0.5 ℃之内,其中准直器安装面温度在21.0~22.6 ℃之间,如图7 所示。低温工况下主动热控,支撑杆补偿7 W,+Z侧补偿11.7 W,-Z侧补偿19.6 W,共补偿38 W;高温工况下主动热控,支撑杆补偿9 W,+Z侧补偿6.5 W,-Z侧补偿26 W,共补偿41 W。上述试验结果表明:载荷安装平台不同工况下温度都可以控制在(22±5) ℃以内;除个别温度低点外,载荷安装平台温度可以控制在(22±3) ℃以内,与仿真结果基本一致,满足指标要求。

图5 载荷安装板支撑杆在热平衡试验中的温度变化Fig.5 Temperature variation of the support rod of the payload mounting plate during thermal balance test

图6 载荷安装板+Z 侧在热平衡试验中的温度变化Fig.6 Temperature variation of the payload mounting plate at+Z side during thermal balance test

图7 载荷安装板-Z 侧在热平衡试验中的温度变化Fig.7 Temperature variation of the payload mounting plate at-Z side during thermal balance test

3.2 光轴平行度监测

在整个热真空试验过程中,对3 台载荷的光轴平行度进行了全周期实时监测,测试过程中以载荷单机基准棱镜表征载荷单机光轴,LST 棱镜为1 号棱镜,FMG 棱镜为2 号棱镜,HXI 准直器棱镜为3 号棱镜,测试结果如图8 所示。可以看到,3 台有效载荷光轴间平行度在整个热真空试验过程中随时间变化波动,整星高低温工况平衡后,3 台载荷光轴间平行度变化范围在10″以内,且1 个轨道周期内平台温度变化对载荷光轴间平行度影响很小(在5″以内);转工况过程中,载荷光轴间平行度波动较大,但变化范围也都在15″内;平台舱外热流拉偏引起的不同方向舱板温差对载荷光轴间平行度几乎没有影响,与高低温工况波动一致。总的试验结果表明,各工况下载荷光轴间平行度波动的均值在±5″范围内,最大波动量小于15″,整个试验过程中载荷光轴间平行度变化可控。

图8 热真空试验过程载荷光轴间平行度测试结果Fig.8 Test results of parallelism between payload optical axes during thermal vacuum test

4 结束语

本文根据某卫星平台对光学载荷同轴度的要求,结合地面AIT 和在轨环境影响域分析,对光学指标进一步分解,进行高精度光学载荷安装平台热控设计:结合卫星在轨的真实环境和载荷的布局方案,对载荷舱进行了内外双多层隔热设计,外部多层减小外部环境影响,提高平台温度稳定性;内部多层减少平台向外部的漏热,减小补偿加热功耗;同时在平台上进行分区PI 控制加热,提高平台整体温度均匀性;各部件之间隔热安装,减少相互之间热耦合。

仿真分析表明,该热控方案下,载荷安装平台各部分温度都可控制在(22±3) ℃,所需主动加热功耗25 W。通过真空热平衡试验进一步验证了该热控方案,试验结果显示载荷安装平台温度控制在(22±3) ℃,满足(22±5) ℃控温指标;热平衡试验中同步进行的光轴间平行度测试表明,平台各面的温差与温度波动对3 台载荷的光轴间平行度没有影响,光轴间平行度的变化控制在15″以内,满足小于30″的需求。

值得一提的是,试验发现安装平台热控实施过程中存在一些漏热点,造成试验中所需的主动加热功耗比仿真分析中的高出10 W 左右,后续将对漏热低温点进行设计优化,降低主动加热功耗。