在役储罐检测评价标准及技术现状分析

2024-01-08吴海尧王志斌牛志勇张宏亮

吴海尧 王志斌 牛志勇 张宏亮 许 佳

(1. 国家管网集团西南管道有限责任公司南宁输油气分公司,广西 南宁 530200;2. 宁波鼎实仓储有限公司,浙江 宁波 315812;3. 中国石油管道局工程有限公司第四分公司,河北 廊坊065000;4. 国家管网集团西南管道有限责任公司兰州输油气分公司,甘肃 兰州 730060;5. 国家管网集团山东省分公司德州作业区,山东 德州 253000)

0 引言

10×104m3和15×104m3大型浮顶储罐已成为我国石油储备库主要型式。由于制造、腐蚀和操作原因,储罐油品渗漏造成环境污染。API统计美国约85%炼油厂和68%终端油库存在储罐渗漏污染地下水问题。我国部分储罐服役20年~30年未进行有效检测,储罐含较高风险隐患运行。国内储罐检测法规标准还不完善,《特种设备安全监察条例》未规定在役储罐定期检测的强制性要求;罐壁腐蚀和焊缝检测技术存在局限性。定期检测维修是保证储罐安全运行的有效手段。分析储罐检测标准重要指标条款,探讨了储罐声发射、漏磁检测以及罐基础、焊缝检测关键技术要素,对于提高储罐检测科学性、保证储罐安全运营具有重要意义。

1 储罐检测标准现状

腐蚀是储罐及附件设施失效损坏的主要因素,失效形式为罐壁板强度开裂、壁板/底板角焊缝撕裂和罐底板腐蚀穿孔[1]。储罐外部检测指用超声测厚法评价罐壁板/顶板腐蚀情况,内部开罐检测指用自动超声测厚法和漏磁技术对罐底板扫描检查腐蚀情况。针对储罐非均匀腐蚀以及重油储罐高温工况需求,常规超声测厚法不适用,电磁超声技术可用于高温条件,脉冲涡流技术可间隔一定厚度保温层测试,超声C扫描、超声导波法可检测局部不均匀腐蚀。储罐检测遵循行业标准SY/T 5921-2017《立式圆筒形钢制焊接油罐操作维护修理规范》。储罐检测内容包括罐体腐蚀检测(罐壁板/底板/顶板厚度及腐蚀程度)、罐体焊缝检测(角焊缝)、储罐基础沉降渗漏检测、罐体几何尺寸检测、罐体防腐层测试以及储罐附件设施检测(中央排水装置、呼吸阀、加热盘管、立柱、阻火器、液位计、接地装置)。

2 储罐壁板/顶板厚度检测

SY/T 5921规定罐壁板重点检测区是底板向上1m范围内。罐壁人工超声测厚前应除漆、打磨、安装脚手架,由于测试点有限、数据少、不稳定。近年来新建储罐应用自动爬行超声测厚仪采用喷水耦合或者干耦合,不需要除漆、打磨。SY/T 5921规定罐壁板评定准则:

(1)罐壁板最小平均厚度应大于壁板计算厚度加上腐蚀裕量;

(2)罐壁板局部腐蚀区域最小平均厚度应大于该区域边缘处计算厚度加上腐蚀裕量;

(3)分散点蚀最大深度应小于壁板设计厚度20%,深度小于3mm;密集点蚀最大深度不应超过壁板设计厚度10%。

文献[3]以2000m3固定顶柴油储罐为例,研究了罐壁板评定准则适用性,定义罐壁板计算厚度与腐蚀裕量之和为设计厚度,罐壁板剩余厚度大于设计厚度不能完全保证安全性,罐壁板完整性评价除满足强度要求,还应考虑风载、失稳等附加载荷影响,应在特定位置设置抗风圈,才能满足风力稳定性要求。

SY/T 5921规定浮顶先进行外观检查,存在腐蚀部位应测厚检查。重点检测单盘与浮舱连接部位腐蚀状况。单盘上表面应逐块进行测厚,单盘下表面进行目测检查。浮舱应逐个检测内外表面腐蚀情况,必要时测厚。浮顶集水坑应逐个检测腐蚀情况,必要时测厚。SY/T 5921规定罐顶板评定准则为单盘板、浮舱顶板和底板的平均减薄量不应大于原设计厚度20%。点蚀最大深度不应大于原设计厚度30%。

3 储罐底板厚度检测

底板是储罐腐蚀最严重区域,罐底板检测评价是储罐安全评估重点,中幅板和边缘板应分开进行检测。储罐超声波测厚按照排版钢板或腐蚀区域的四角和中心各设置一个测试点,针对腐蚀程度严重区域,可以按照点蚀布点。罐底板检测包括声发射在线检测和开罐无损检测,罐底板腐蚀扫描检测采用漏磁检测技术或低频涡流检测技术。

3.1 罐底板检测评定准则

SY/T 5921规定罐底板评定准则为,边缘板腐蚀平均减薄量不大于原设计厚度的 15%。中幅板的平均减薄量不大于原设计厚度的20%。点蚀的最大深度不大于原设计厚度的40%。当腐蚀深度超过以上规定、腐蚀面积大于一块被检测板的50%,且在整块板上呈现分散分布,宜更换整块钢板;面积小于50%时,应考虑补板或局部更换新板。

3.2 漏磁检测技术MFL

漏磁检测原理是铁磁性材料磁导率远大于非铁磁介质,磁场作用于检测对象局部区域,如存在缺陷,缺陷部分磁场外泄,传感器检测外泄磁场确定缺陷尺寸。相对磁粉检测,漏磁检测采用高灵敏度磁敏元件,结果更准确。相比超声测厚,漏磁检测对表面处理要求低,不需要清除表面防腐层。漏磁检测代表产品是英国Floormap VS罐底板腐蚀扫描器、MFL2000罐底板腐蚀扫描器和Handscan平板腐蚀扫描器,精度高、穿透力强,检测速度可达30m/min。

3.3 低频涡流检测技术(LFET)

涡流检测是利用导电材料的电磁感应原理。低频涡流技术提高浸透性,可检测钢板表面、近表面和背面的缺陷。代表性产品是美国FS3000低频涡流检测仪,检测速度约6m/min。

3.4 在线储罐底板声发射检测

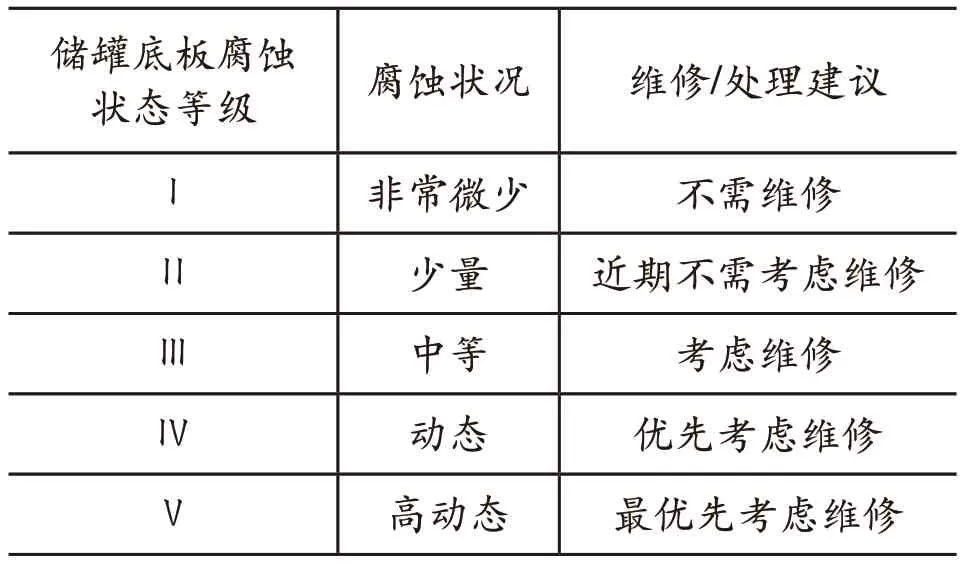

声发射技术在美国和欧洲广泛用于储罐定性在线腐蚀检测,制定标准ASTM E1930-2016《常压和低压钢质储罐声发射检测方法》。声发射优点是在线检测不影响储罐正常运行;检测速度快。局限性是定性判断储罐是否存在严重腐蚀和泄漏,主要用于储罐开罐检测计划和排序问题。针对声发射检测液位和静置时间条件,国内外做法存在差异。国内在最大操作液位85%-105%范围内均可检测,储罐达到检测液位后静置3-5h即可检测。国外声发射检测要求储罐液位在最高操作液位50%以上即可,中小型储罐需静置1~2h,大型储罐需静置6~12h。认为对流状态会对信号采集造成影响。声发射罐底检测是将声发射器贴于罐壁下侧,接收腐蚀产生的声发射信号。以10×104m3储罐为例,直径80m,设置21个传感器,传感器采用双层布置,沿罐周等间距安装,避免安装在人孔及工艺管道附近。声发射信号数据进行滤波消除噪音信号,一般的选择信号最为平稳的时间段进行数据回放分析。计算检测传感器每小时接收到的撞击数,评定声发射检测活动度等级。表1为罐底板生发生腐蚀状况评价准则。

表1 储罐底板声发射检测评价准则

3.5 罐底板超声导波检测

该技术原理是高频导波在设备表面可获得双面检测结论,可探测储罐内腐蚀、裂纹以及罐壁板、底边边缘版腐蚀。超声导波具备超声检测的高灵敏度,同时具备导波技术大面积快速扫描特征。超声导波缺点是不能定位缺陷实际位置和深度信息,需辅助超声检测定位实际位置。超声导波检测做法是将导波探头放置在罐底板边缘板,以罐底板作为超声导波传导体,快速探测罐底板上下表面腐蚀产生的壁厚突变信号,辅助超声定位技术,实现以点带面检测,一般在罐底板边缘板设置一个检测点,可覆盖一定的扇形扫描区域。

4 储罐角焊缝检测

焊缝无损检测是储罐检测重要组成部分,角焊缝是大型储罐失效的薄弱环节,原因在于罐壁板与底板连接处角焊缝承受很高弯曲应力,发生腐蚀失效风险可能比罐底板腐蚀穿孔还要高[3];随着储罐液位升降,角焊缝承受交变应力;地基不均匀沉降也造成角焊缝应力过大。角焊缝主要采用磁粉和渗透方法,但对表面处理和打磨清理要求较高,国外已研发涡流和漏磁检测技术用于角焊缝自动检测,无需表面处理,效率较高。

SY/T 5921规定储罐角焊缝检测要求是罐底板与壁板、浮顶单盘板和浮舱的内侧角焊缝进行渗透或磁粉检测;罐下部壁板纵焊缝应进行超声波检测,储罐容积小于2×104m3检测其下部一圈壁板,储罐容积大于2×104m3检测下部两圈壁板,储罐容积大于10×104m3检测下部三圈壁板2×104m3检测比例 10%。检查纵焊缝长度不小于该部分焊缝总长度的10%。

5 结语

我国储罐检测工作较少与实际腐蚀速率相关,检测周期缺乏科学性,可能造成储罐检测成本过高,建议参考国外石油行业做法,将基于风险的检验技术作为储罐检测的依据。储罐开罐无损检测应侧重提高检测效率,例如罐底板漏磁扫描检测技术可快速检查腐蚀穿孔缺陷、下表面缺陷,而无需开孔检查。储罐声发射在线检测技术可用于评价储罐腐蚀程度和安全状况,确定储罐检测计划和优先级,提高储罐检测工作的科学性,未来研究方向是提高储罐声发射检测的有效性验证。