大规格棒材头部弯曲控制的研究

2024-01-07华刘开

华刘开

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

0 引言

某钢厂大棒线是由1 台Φ1 200 mm 辊径的来回往复式初轧机和8 台平立交替的连轧机组成,主要生产轴承钢、齿轮钢、弹簧钢和链条钢等高档品种,规格为Φ110~Φ350 mm,主要供应汽车、能源用钢等用户。目前,随着国家经济的发展,钢材需求量逐年增大,受市场经济的影响,生产的成本也在逐年升高。由于受后道客户加工方式的影响,对大规格棒材原料的头部弯曲度要求也越来越高。如果头部弯曲度控制不好,将无法进行压力矫直,最终产生报废,严重影响成本控制。因此,提高产品质量对提升企业的竞争力有着深远的意义。本文主要从加热、轧辊冷却水、成品轧辊工作辊径和出口导卫尺寸等因素,论述Φ250~Φ350 mm 棒材头部弯曲的控制方法。

1 改进前弯曲情况

图1 所示为某生产车间的实际轧件产品,通过对棒材弯曲情况进行测量计算,绘制成每月弯曲率趋势图,如图2 所示。

图1 改善前弯曲情况

图2 改善前头部弯曲率

由图2 可知,大规格棒材的弯曲率在15.4%~16.2%之间波动,并有上升的趋势。弯曲率过高,给精整矫直和入库周期带来极大压力,影响合同的交付率。因此,改善大规格棒材的弯曲率迫在眉睫。

2 影响大规格棒材头部弯曲的主要因素及应对策略

2.1 加热的影响及应对策略

在加热过程中,烧嘴的火焰燃烧方向由两侧向中间喷射,在均热段时,只需少量煤气就能维持温度,导致火焰长度变短,两侧温度偏高,中间温度偏低,形成方向上的温度差。在轧制过程中,由于温度的影响,产生了头部弯曲[1]。另外,短坯在加热炉内是固定北定位的,因此,按正常的方式燃烧时,钢坯南端的头部没有足量火焰的保护,头部弯曲较长坯相比较严重。

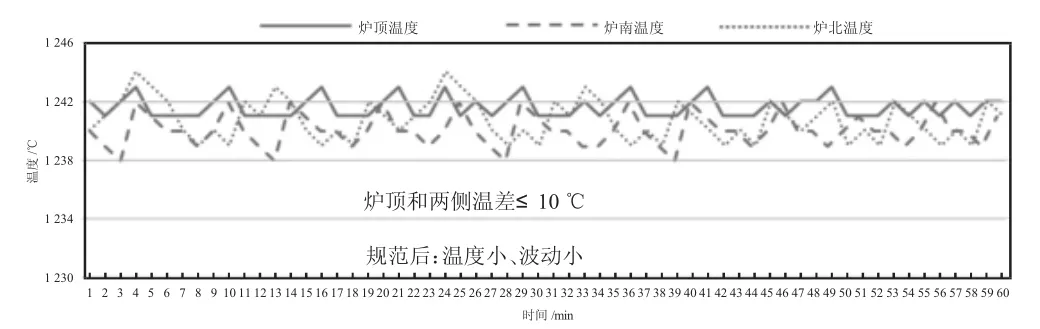

对加热工艺进行优化,采用脉冲燃烧技术,即在加热炉的均热段加大煤气量(≥8 000 m3/h),使炉内正压力、火焰加长,减少整个加热炉内温差,如图3 所示,间接减少了钢坯在长度方向上的温差。同时,在换规格时、2 台炉子交替出钢时以及因故停轧时,增加炉前空步。

图3 改善后加热炉内温度情况

2.2 初轧条形的影响及应对策略

受加热温度的影响,坯料初轧过程中就产生弯曲,增加了对精轧成品的控制难度。因此,当粗轧头部条形不良时,如:侧弯或翘头等,初轧操作工序增加2个道次进行平整,确保初轧条形的稳定。

2.3 精轧冷却水的影响及应对策略

在轧制过程中,为提高轧辊的强度和保证轧槽的表面质量,都是用在线冷却水进行喷淋冷却的[2]。3 号成品轧机是立轧机,由于轧辊冷却水是从上往下流动的,造成轧辊的上部干燥,下部湿润。因此,轧辊上面的摩擦力大于下面的摩擦力,轧材头部产生翘头,如图4 所示。

图4 改善前冷却水影响翘头

为了改善冷却水对翘头的影响,提出了干槽轧制方法,成品轧机的轧辊冷却水利用前面一架轧机的脱尾信号来提前关闭,利用轧辊上的余热来将轧辊表面残余的冷却水蒸发干净,从而保证下一支轧件咬入时,成品轧机的轧辊表面是完全干燥的,防止轧件头部产生翘头。电气部分,则通过添加冷却水开启延迟时间和脱尾延时时间的设置画面来完成操作。

1)冷却水开启延迟时间:以坯料头部出来2~3 m为准。

2)冷却水关闭延迟时间:设置轧机脱机架后30~45 s 后关闭。

3)脱尾延时时间:轧辊冷却水采用2H 拖尾信号,提前关闭,保证下一支轧件咬入时,轧辊是干燥的,即干槽轧制。

2.4 轧辊的影响及应对策略

由于钢坯是从加热炉的东面进钢,西面出钢的,当炉门打开时,钢坯西面的温降快,钢坯西面的温度低于东面的温度,轧制时,造成轧材向西侧弯。

以上情况是加热炉性质决定,无法改变,因此,决定对轧辊进行工艺优化。采用压力轧制技术[3],外辊直径略大于内辊直径(大约4~10 mm),外辊的线速度略小于内辊的线速度,内辊给轧材的作用力略大于外辊给轧材的作用力,使得轧材有往东侧弯的趋势,从而抑制轧材头部往西侧弯,如图5 所示。

图5 增加外辊直径后效果图

2.5 出口导卫的影响及应对策略

导卫装置的设计和使用是否合理,直接影响所轧产品的质量和轧机的生产能力。尽管孔型设计合理,如果导卫装置设计不当或使用不当,也不能轧出合格的成品。因此,大规格材的轧机出口导卫全部采用了小出口导卫[4]。控制或强制轧件扭转或弯曲变形,使轧件出来按一定的方向运动。

通过以上应对策略,轧材的头部弯曲情况明显改善,如图6 所示。

图6 最终改善后实物图

3 结语

随着市场的不断细分,客户对产品的要求也会越来越高,只有不断研究高精度轧制方法,生产出外形形状优良、性能优越的产品,才能使产品在市场上具有更持久、更强大的竞争力。本文针对影响Φ250~Φ350 mm 棒材头部弯曲控制的主要因素,提出相应的措施,并在生产中加以改进,大规格棒材头部弯曲得到控制,产品质量显著提高。同时,减少了因钢坯头部弯曲被锯切掉而导致的效益损失。今后,还要不断实践,进一步完善其他控制参数,不断提高产品质量,提高企业的经济效益。