一种应用于钢挤压机生产线的工业机器人的设计

2024-01-07牛博,秦琦

牛 博,秦 琦

(山西太钢不锈钢钢管有限公司,山西 太原 030008)

0 引言

太钢钢管公司从SMS MEER 引进的60 MN 卧式钢挤压机为国内最大的卧式钢挤压机,该套设备主要用于生产中高端不锈钢无缝钢管,挤压材料为有色金属、钛材和复合材料等。钢挤压机配套的20 MN 立式扩孔机使坯料在扩孔—挤压步骤时降低挤压比,减少坯料的机加工量,提高成材率。60 MN 钢挤压机和20 MN 扩孔机的控制是“机—电—液”一体化、自动化程度比较高的机械设备。为了降低安全隐患,预防事故的发生,使用工业机器人来代替人工执行危险和枯燥的工作任务,机器换人已经成为工业生产的大趋势。工业机器人基本没有工作时间的限制,通过简单编程即可完成所需的工作,可以重复执行同一种任务,而不会有厌倦情绪和效率下降的问题。机器人生产,除了可以减轻工人重复性体力劳动之外,最大的优势是有利于生产过程标准化。

1 研究目的

在钢材销售价格不变的情况下,型材成本越高,利润越低。目前,原材料价格上涨、工人工资不断提高,能源价格上涨,成本控制精细化的时代已经到来。

通常,挤压机组设备包括环形加热炉、感应炉、扩孔机、挤压机和出料辊道等,有些产线还包括后部深加工的管轧机、酸洗和矫直等相关设备。在整条生产线上,操作及维护难度较大且安全风险高的区域在挤压机区域,其自动化程度高、控制难度较大,受连续作业的影响,只要这些设备中有一处发生故障或安全险兆,就会导致整条生产线的停滞。采用工业机器人进行操作,不仅可提高产品的质量与产量,而且对保障人身安全、改善劳动环境、减轻劳动强度、提高劳动生产率、节约原材料消耗以及降低生产成本,有着十分重要的意义。和计算机、网络技术一样,工业机器人的广泛应用正在日益改变着人类的生产和生活方式。

根据现场的钢挤压机生产线的具体运行情况,对需要机器进行干预的位置进行分析。工业机器人的选型根据现场的空间尺寸以及工艺需求进行调整,对于工艺需求的特殊步骤,基于现场的实际情况重新进行现场调试。

2 设计方案

2.1 可用工业机器人代替人工的工位

2.1.1 扩孔机玻璃粉润滑装置和扩孔锥安装小车

玻璃润滑装置安装在扩孔机侧面,用于坯料端面的玻璃润滑装置如图1 所示,包括机架1、摆臂2、玻璃粉/玻璃球储罐3 和玻璃垫吸盘4。摆动动作由液压驱动装置5 实现。储罐3 的打开和关闭靠与气缸连接的拉杆6 实现,储罐3 玻璃粉的补充由自动加料设备进行。玻璃垫吸盘的装载由人工进行。当坯料装入扩孔筒后,玻璃润滑装置摆动到扩孔筒上方,真空吸力被解除,吸盘4 上被吸住的玻璃垫放到坯料的端面上(坯料导向孔被封闭)。然后,储罐3 打开,玻璃粉/玻璃球通过下方的小孔流到玻璃垫上。

图1 扩孔机玻璃粉润滑装置示意图

现场实际运行中,扩孔机玻璃粉润滑流程处于开放环境,由一次感应炉—扩孔机润滑平台进行玻璃粉润滑。固定装置通过坯料自重将润滑后的坯料送入扩孔筒,剧烈震动使润滑台和坯料表面的玻璃粉在现场弥漫。

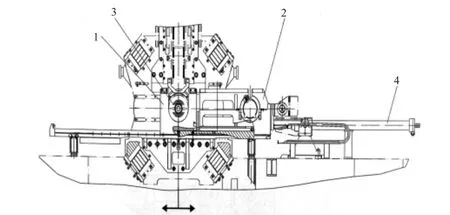

扩孔锥安装小车用于在墩粗杆上安装新的扩孔锥,把扩孔锥装入小车是在机外工作台上完成的。扩孔锥安装小车如图2 所示,由框架1、滑架2、立架3、导杆4、适配架5、顶环6、导套7 和水套8 组成。滑架2 由液压缸9 驱动,立架3 的上下运动由液压缸10驱动,适配架5 的导杆4 上下运动由液压缸11 驱动。

图2 扩孔机安装小车示意图

原始设计为生产现场岗位操作工通过带线遥控器操作,扩孔锥需人工搬运至安装小车上。作业环境为高温环境,粉尘多、噪声大。扩孔锥适用于挤压系列450 规格,质量为100 kg,人工操作安全风险很高。因此,有必要用机器人代替人工操作。

2.1.2 挤压机模座滑移机构

模座滑移机构安装在挤压机前梁的内侧。模座滑移机构如图3 所示,包括2 个彼此衔接并可以推动的模具滑架:模座1 和模座2。模座1 内安装当前模具3。模座2 内安装了压余取出套筒和取出环,用于接纳取出压余和挤压垫。需要更换模具时,装有模具的模座1 被液压缸4 沿与挤压方向垂直的方向推到模具更换位置。此时,模座2 位于挤压中心线,接纳取出压余和挤压垫。

图3 模座滑移机构示意图

在当前生产模式当中,图3 标注的当前模具3在每次挤压后,需人工对挤压模进行打磨,重复人工作业可能导致人工检测效率不稳定,过量粉尘以及噪音是潜在的职业病隐患,可以由机器人代替人工操作。

2.1.3 304 坯料压余上料工序

为减少压余、节约生产成本,对使用304 压余垫的无压余热挤压技术进行研究。通过采用不同挤压比、不同加热温度的挤压实验,研究了钢挤压机热挤压无压余工艺的成形性能,并投入使用。在正常无压余挤压过程中,使用材质为304 的坯料作为压余垫,挤压后成为压余部分为304 材质的坯料通过形变成为压余,以提高高附加值产品成材率。

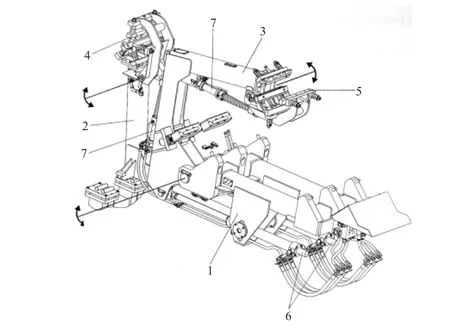

上料机械手安装在挤压机的下张力柱的外压套上,装锭机如图4 所示,包括框架1,摆臂2,摆臂3 以及固定在摆臂上的钳口4 和5。两个摆臂和两个钳口的结构完全相同,摆臂动作靠液压缸6 实现,钳口的开闭则由液压缸7 实现。

图4 上料机械手示意

在接料位置,待挤压的管坯滚动到打开的装锭机钳口内,顶料杆把挤压垫顶推到管坯前端,并连同管坯一起顶到定位挡块处,钳口闭合。装锭机摆臂把管坯和挤压垫一起送到挤压机中心,挤压轴把管坯推进挤压筒内。当挤压垫已经离开第一个钳口4 后,在不中断装料操作的条件下,钳口4 打开,摆臂2 返回到接料位置,在挤压垫已经离开第二个钳口5 后,钳口5 打开,摆臂3 也返回到接料位置。

在实际运行中,坯料先到达上料机械手,到位后,压余分离装置自动将挤压垫送到坯料尾端。自动运行模式下无法预留304 挤压垫料位置,需通过工业机器人将温度加热到1 130 ℃的304 挤压垫料放置在主要挤压坯料后,通过PLC 延时30 s,挤压垫到位后,进行完整工艺的无压余挤压。

2.2 工业机器人的选型设计

2.2.1 执行机构

简单的夹钳式取料手不能适应物体外形的变化,不能对物体表面施加比较均匀的夹持力。因此,无法对复杂形状、不同材质的物体夹持操作。为了提高机器人手爪和手腕的操作能力和快速反应能力,使机器人能像人手一样进行各种复杂的作业,如装配作业、维修作业、设备操作以及机器人模特的礼仪手势等,就必须有一个运动灵活、动作多样的灵巧手。在实际运行过程中,工业机器人采用多关节柔性手,能针对不同外形物体实施抓取,并使物体表面受力比较均匀,每个手指由多个关节串接而成。手指传动部分由牵引钢丝绳及摩擦滚轮组成。每个手指由2 根钢丝绳牵引,一侧为握紧,另一侧为放松。驱动源可采用电机驱动或液压、气动元件驱动。柔性手腕可抓取凹凸外形物体,并使其受力较为均匀。柔性材料做成的柔性手一端固定,一端为自由的双管合一的柔性管状手爪。当一侧管内充入气体,另一侧管抽出气体时,形成压力差,柔性手爪就向抽空侧弯曲。工业机器人本体选型为IRB 7600-150/3.50,负载为150 kg,臂展为3 500 mm。IRB7600-150 安装在压余分离位置与挤压机上料机械手中间。通过电磁感应加热炉加热的304 压余垫料通用区间范围为100~120 kg。

2.2.2 控制路径

CCD 摄像头光谱共焦位移传感器用于工模具外观缺陷检测。由于无缝钢管热挤压的工艺限制,挤压生产中配套使用的工模具可能会出现各种缺陷,如黏钢、划痕和裂纹等。开发有效的自动缺陷检测技术对查明有缺陷的工模具非常重要,可以提升产品质量。例如,对金属挤压模的表面缺陷进行检测,目前,大多数无缝钢管的制造生产线都是通过人工来进行质量控制。对于检测后需要进行修磨要求的挤压模,人工作业需要消耗大量工时。对连续批量生产的高附加值产品(如625、8810 和8811 镍基合金)进行人工检测修磨,人工成本费用过大。

伴随着科学技术的发展,表面缺陷检测领域机器视觉的地位迅速提升,但传统的图像识别方法对光照条件要求高,适应性较差。不同条件下采集的表面缺陷图像难以满足识别要求,此外,传统的图像检测方法主要通过密集的图像预处理来获取图像特征。但是,工模具表面缺陷可能非常小,导致特征不是清晰可见,采用传统方法难以准确识别工模具表面的缺陷。利用光谱共焦技术不受环境光照和材质的干扰,可有效检测模具表面轮廓的高度。此外,3D 线光谱共焦传感器还可对模具表面进行3D 建模,通过3D 点云,可以快速辨别工模具表面的不良数据,从而提前为产线制造提供合理的检测数据,提升质检效率[1-2]。

钢挤压机生产线配套使用工业机器人,其控制原理如图5 所示,CCD 摄像头和光谱共焦位移传感器配合使用,平行安装在机械手附近,通过扫描数据与数据库内预置信息进行比对,判断是否进行重复作业。待检测位置发生异常时,循环中断,执行更换工模具作业。

图5 工业机器人控制原理

3 结语

全自动生产线是未来钢铁行业发展的必然趋势。机器人与信息化和大数据相结合,并将其纳入全过程控制系统,“机器取代人”已成为必然趋势。工业机器人的设计和应用需要考虑承受高温、高压、高湿、低温和有毒气体等恶劣环境中的稳定性。在现有技术的基础上,对机器人进行智能化改造,形成了低成本、高效率的生产模式,可取代艰苦生产环境下的人工作业,为企业转型升级提供了重要手段。