转炉托圈热-机耦合应力分析

2024-01-07宁振宇

宁振宇

(中冶京诚工程技术有限公司,北京 100176)

0 引言

现代转炉生产特点是吹炼周期短,生产效率高,设备运转节奏快,启制动频繁。转炉主体设备都存在维修困难、更换周期长等问题,因此转炉主体设备的可靠性尤为重要。

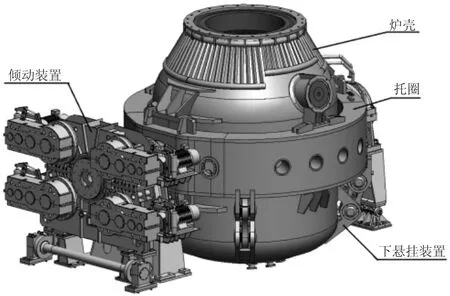

转炉主体结构如图1 所示,它由炉壳、托圈、下悬挂装置和倾动装置组成。

图1 转炉总体结构

托圈是转炉的重要承载和传动设备,主要承担着转炉炉体的支撑和倾动力矩的传递作用,主要由前后扇形体和两侧耳轴块两大部分组成。

正常生产中托圈的载荷情况比较复杂,除了承担转炉炉壳重力、耐材重力、钢液重力、托圈自重和倾动力矩作用外,还承受频繁启、制动产生的动负荷,以及来自炉体、炉下钢包和喷溅物的高温热负荷。由于转炉正常生产后对转炉零部件的维修更换较为困难,要求转炉零部件具有较高的安全系数。为了在设计中掌握托圈的应力水平,有必要对托圈的应力分布进行热—机耦合计算研究。

因托圈受载荷情况较为复杂,理论计算分析较为困难。近年来随着计算机技术的发展进步,在求解温度场、热应力问题时,仿真数值求解方法被逐步采用。

本文通过大型有限元分析软件ANSYS 对托圈的温度场和应力进行仿真计算,得到了托圈整体温度场和应力分布云图,并根据计算结果对托圈的优化设计提出合理建议。

1 托圈温度场模拟分析

温度场模拟分析是进行热应力模拟分析的前提,因此温度场模拟是计算热应力时所必要的步骤。同时,由于温度状况影响热应力状况,所以了解炉体温度场还可以用来帮助分析炉体的热应力。本文对某钢厂120 t 转炉进行了稳态温度场的模拟分析。该转炉的托圈为整体焊接式水冷托圈,托圈与炉壳的连接形式为三点下悬挂形式。

1.1 模型的建立

1.1.1 几何模型

由于托圈和炉壳通过下悬挂装置进行连接,炉体的全部重力载荷经下悬挂装置传递到托圈上,三者之间存在相互的作用关系,因此本文将托圈、炉壳、下悬挂装置一起建模进行应力分析。

本文分析中重点关注托圈的应力水平,因此在建立模型时对炉壳进行了如下简化:忽略炉壳上锥段部分;简化托圈、炉壳和支承装置上的安装孔;为便于网格的划分,对圆角和倒角部分进行简化。

几何模型如图2 所示。

图2 整体模型效果图

1.1.2 材料参数的选择

炉壳和托圈的主要材质为Q345R,其机械性能为:屈服强度σs=285 MPa,抗拉强度σb=460 MPa。炉壳托圈钢板材料的参数如表1、表2 所示。

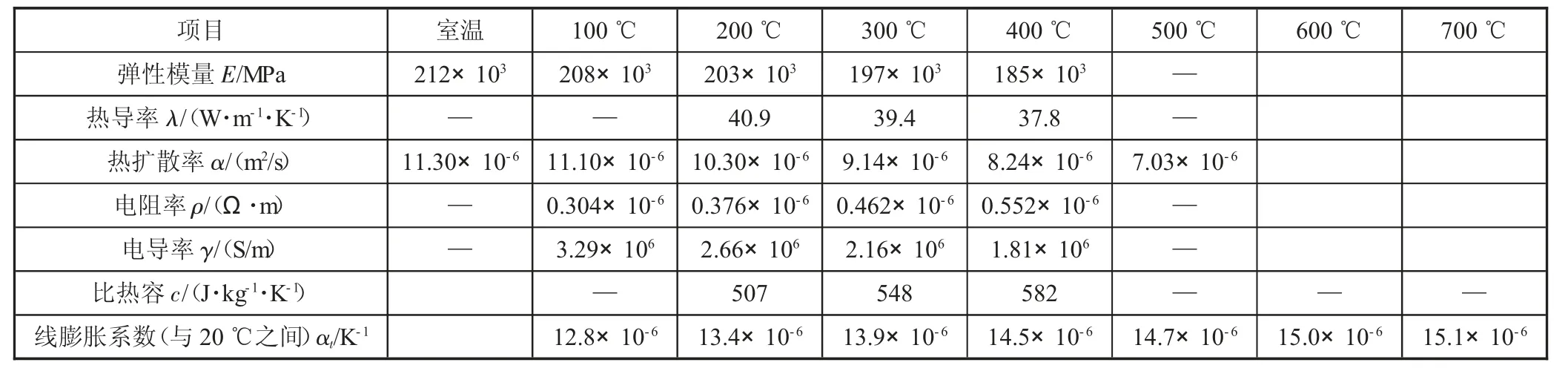

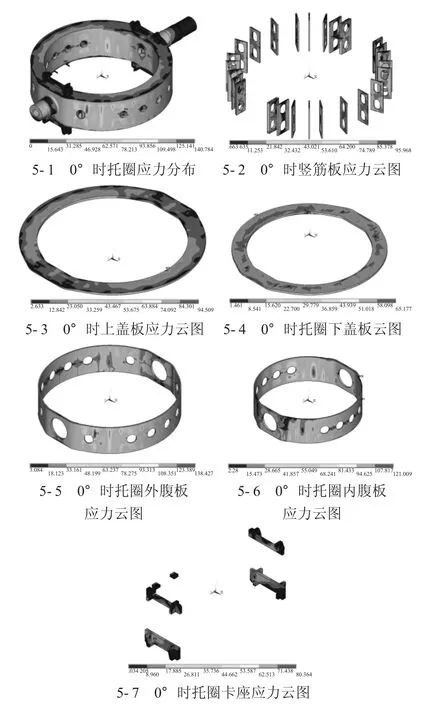

表1 与温度相关的炉壳托圈钢板物性参数

表2 炉壳托圈钢板的物性参数

计算温度场和应力需要的参数如下:

1)热传导系数。托圈钢板的导热系数是随温度变化的。Q345R 钢的导热系数由手册[1]中查得。材料的热传导系数如图3 所示。

图3 材料的热传导系数

2)比热容如表1 可见,比热容为470 J/(kg·℃)。

3)密度如表2 可见,密度为7 800 kg/m3。

4)弹性模量如表1 可见,弹性模量E=2.1×105MPa。

5)泊松比如表2 可见,μ 泊松比。

6)热膨胀系数如表1 可见,为11.7×10-6/℃。

1.1.3 载荷及边界条件

由于转炉吹炼占整个转炉生产周期的80%以上,装入废钢、兑铁、出钢、出渣的时间较短,所以简化兑铁和出钢时铁水和炉下钢水对托圈的热辐射作用。将转炉传热过程简化为吹炼时的稳定传热过程。

导热问题常见的边界条件有三类:在边界上给定温度值称为第一类边界条件;规定了边界上的热流量称为第二类边界条件;在边界上给出了换热条件即辐射或对流的换热系数和环境温度,称为第三类边界条件。

托圈的不同位置存在不同的冷却方式,不同冷却方式的对流换热系数的计算方法各不相同,所以托圈各位置的对流换热系数要分开进行计算。本文应用传热第三类边界条件对托圈的不同位置设定相应的对流换热系数和环境温度。

托圈的温度边界条件用叠代法求得,首先将炉壳表面温度设为一估计值,将计算后的托圈温度与实测数据进行对比,根据测试数据对托圈的对流和辐射条件进一步修正。如此反复进行,直到有限元计算结果与实测的托圈温度比较接近为止。用最终确定的对流和辐射条件进行温度场分析,能获得较为准确的托圈温度场。该法可以模拟多种工况下托圈的温度场,显示托圈内部任意点的温度值,弥补了实际测量的局限性。目前国内外在进行托圈温度场的有限元计算时也多采用此法。

托圈的综合换热系数由对流换热系数和辐射换热系数组成。

1.1.3.1 对流换热系数的确定

托圈的散热主要有两种途径,一是与周围环境的散热,二是通过辐射向周围空间散发热量。研究发现,在托圈温度不是很高时,托圈的散热主要是通过与周围介质的对流实现的。

对流换热系数αc的计算主要根据有关的经验公式[2]确定:

式中:Ts为转炉的托圈温度,K;Ta为环境温度,K。

1.1.3.2 辐射换热系数的确定

物体辐射热量的能力主要取决于物体的温度。对于温度较低的物体而言,它与周围环境换热的能力主要取决于对流换热的情况;而当物体温度大于300 ℃时,辐射散热所占的份额才开始逐渐加大。托圈的温度一般小于130 ℃,辐射散热不是最主要的。在用ANSYS 软件进行温度场计算时,主要根据以下公式[3]来确定辐射换热系数αr:

式中:ε 为转炉托圈表面黑度;β 为斯特潘-玻尔茨曼常数,W/(m2·K4);Ts为转炉的托圈温度,K;Te为环境温度,K。经多次叠代计算后得出的托圈温度场模拟时热边界条件如表3 所示。

表3 模型的热边界条件

1.2 托圈温度场结果分析

托圈温度场如图4 所示。由图4 可见,最高温度出现于托圈内腹板区域,温度达到96 ℃,温度场结果基本符合钢厂实际情况。

图4 托圈温度(℃)场分布

通过以上仿真分析可发现,托圈温度场中靠近转炉炉壳的托圈内腹板区域温度最高,温度达到76~96 ℃。计算结果中的最高温度为96 ℃,该温度也出现在托圈内腹板区域。在加强筒和内腹板焊接区域和两端耳轴区域温度明显降低,这与该区域冷却水流速有一定关系。加强筒内温度沿托圈厚度方向呈线性变化,内侧温度高于外侧温度。托圈上下盖板温度较高,温度处于66~76 ℃水平。外腹板温度处于较低水平,一般在57 ℃以下。越靠近转炉炉体,温度越高。由于托圈内部和两端耳轴内通有冷却水,所以这些区域的温度最低,由此可见托圈内通水冷却对托圈能起到明显的降温效果。

2 托圈热-机耦合分析

2.1 模型的建立

2.1.1 材料模型

用于温度场模拟的材料参数在上一节托圈温度场模拟分析已经确定,具体情况如表4 所示。

表4 温度场模拟所需的物性参数

2.1.2 载荷及边界条件

托圈所承受的主要载荷包括:转炉炉壳的重力、转炉耐材重力、炉液的重力、托圈的自重、托圈内冷却水的自重、倾动装置的重力、倾动力矩、温度载荷。

其中转壳的重力、耐材的重力、炉液重力和倾动力矩通过集中力的方式施加在转炉和炉液的质心上,并通过在质心与炉壳之间建立刚性区域使力传递到炉壳上,进而通过下悬挂装置传递到托圈上。托圈和托圈内冷却水的自重通过在模型中施加重力加速度进行施加。当转炉倾动一个角度时,将上述集中力与重力加速度进行分解,并施加到模型中,以模拟转炉倾动时载荷状态。

在驱动侧耳轴与游动侧耳轴上施加径向约束以模拟耳轴轴承对耳轴的约束作用,在耳轴键槽处施加垂直于切向键的约束,以模拟倾动装置对托圈驱动端耳轴的驱动状态,在驱动侧耳轴端部施加垂直方向约束,以避免耳轴出现刚体位移。

2.2 热-机耦合应力场计算结果分析

本文研究的转炉最大倾动力矩出现在出钢侧约60°位置,因此仅对转炉0°和60°位置进行仿真分析,得出这2 个位置的托圈应力分布云图。

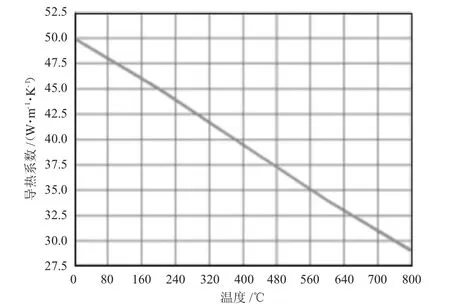

2.2.1 0°时托圈应力场

转炉在0°位置时,托圈上各部位的应力分布如图5 所示。由图5 中可见,当转炉位于0°时,托圈上的最大应力出现在托圈外腹板的孔边,达到140 MPa左右。最大应力均在材料屈服极限内,安全系数符合规范要求。托圈各部分最大应力水平如表5 所示。

表5 0°时托圈各部分最大应力

图5 0°时托圈各部分应力(MPa)云图

通过以上仿真分析可发现:

1)托圈耳轴块根部区域应力幅值较小,应力变化较为均匀。此区域内焊缝受力较好,不易出现开裂现象。

2)内腹板最大应力为121 MPa,出现于内腹板的内侧。外腹板的最大应力出现于外腹板人孔处,数值为140 MPa。此区域托圈内筋板排列较疏,且人孔附件为应力集中区域,导致此处更易出现应力峰值。

3)托圈内竖筋板应力状况与位置有一定关系,靠近出钢侧和加料侧的筋板应力幅值较大,靠近驱动端耳轴和游动端耳轴的筋板应力幅值较小。单个竖筋板的最大应力为95 MPa,出现于筋板开孔处,应该与应力集中有关。

4)托圈上盖板的应力最大值为94.5 MPa,下盖板的应力最大值为65 MPa,其最大应力点均出现在出钢侧和加料侧的位置,此区域整体应力水平高于耳轴侧区域。

5)托圈上下卡座的应力水平较低,最大应力为80 MPa。因转炉处于0°位置,此时炉体的重力载荷完全由三点下悬挂装置承担,上下卡座基本不受载荷,所以此时卡座的应力水平较低。

综上所述,托圈高应力区域出现于出钢侧和加料侧上下盖板与内外侧腹板的交接处,另外加强筒与内外腹板交接处应力水平也较高,耳轴块区域的整体应力水平则较低。需要格外关注高应力区域的焊缝质量,区域内焊缝需要定期检查,如有开裂要及时补焊,避免出现更大裂纹和托圈漏水的现象。另外外腹板人孔处出现最大应力值为140 MPa,需要对人孔区域的托圈内筋板进行加密,以减少此处的应力应变水平。托圈内竖筋板的内孔应尽量增大过渡圆弧,避免出现应力集中。

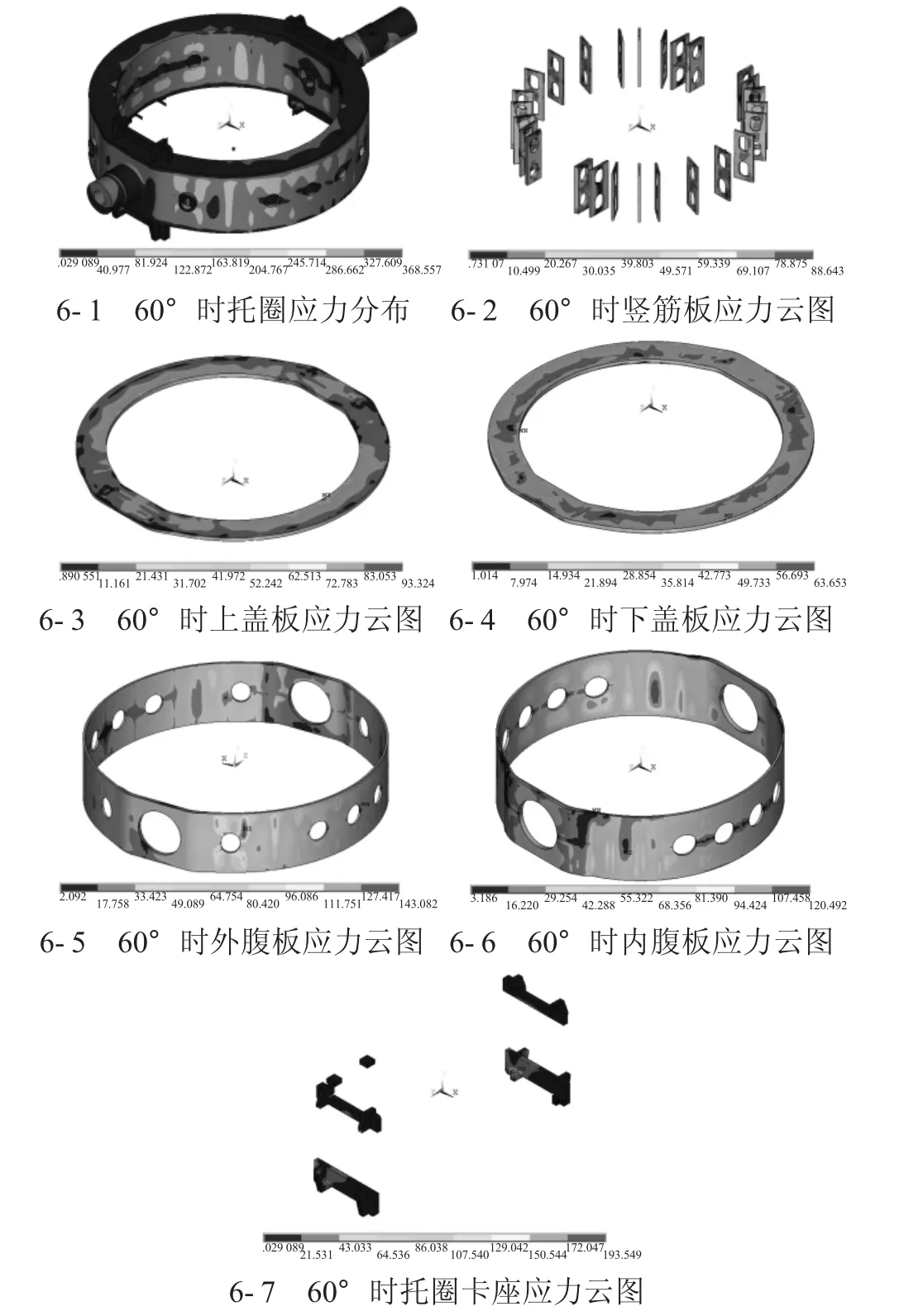

2.2.2 60°时托圈应力场

转炉在60°时,托圈上的应力分布如图6 所示。由图6 中可见,当转炉位于60°时,托圈上的最大应力出现在耳轴键槽处,达到368 MPa 左右。在不考虑耳轴的情况下托圈各部分应力水平如表6 所示。

表6 60°时托圈各部分最大应力

图6 60°时托圈各部分应力(MPa)云图

2.2.3 0°和60°位置处托圈应力对比

通过对0°和60°位置处托圈各部分应力云图进行比较后发现:

1)当托圈在0°和60°这两种工况下,除耳轴和卡座外,托圈各部分整体应力水平变化并不明显。这说明托圈上除耳轴的其他区域的应力主要是由于温度分布不均而引起的热应力,而机械应力占比较小。

2)如图7 所示,60°时托圈卡座的应力水平较高,最大应力点出现在过渡圆角处,为190 MPa。相较于0°的最大应力,应力值增加幅度较大。而卡座上除圆角区域外其它部分的应力幅值也有所增加,但提高幅度不大。主要是因为转炉倾翻至60°位置时,炉体的倾翻力矩达到最大值,炉体的重力载荷的大部分由托圈卡座来承担,所以此时卡座的应力水平提高。

图7 两种工况下夹持座应力(MPa)水平对比

综上所述,通过对0°和60°这两种工况下应力云图的比较,发现除耳轴和卡座外的其他区域应力水平变化不明显,机械应力在总的应力值中占比较小,热应力占比较大。

托圈卡座0°和60°时最大应力均发生于过渡圆角处,说明此处的应力水平与应力集中有关。

卡座除圆角区域外其他区域的机械应力有所变化,但总应力值变化不明显,说明卡座尽管承受较大的机械应力,但热应力仍占比较大,由温度不均引起的热应力是卡座损坏的主要因素。

3 结论及建议

1)托圈内通水冷却对托圈能起到明显的降温效果,对降低托圈整体热应力水平有明显作用。

2)托圈最大应力值出现于外腹板人孔处,此处应力值高主要是因为托圈内筋板在此处排列较疏,并且人孔处也易产生应力集中。建议适当增加此处的内筋板的数量,如条件不允许,可增加此处的内筋板板厚,以增加此处的强度。人口的开孔应采用大圆弧过渡,以避免应力集中。

3)托圈内竖筋板应力状况与位置有关系,靠近出钢侧和加料侧的筋板应力幅值较大,靠近驱动端耳轴和游动端耳轴的筋板应力幅值较小。单个竖筋板的最大应力为95 MPa,出现于筋板开孔处,应该与应力集中有关。建议对筋板开孔的形状进行优化,避免应力集中。

4)托圈高应力区域出现于出钢侧和加料侧上下盖板与内外侧腹板的交接处,另外加强筒与内外腹板交接处应力水平也较高,耳轴块区域的整体应力水平则较低。高应力区域的焊缝质量需要格外关注,区域内焊缝需要定期检查,如有开裂需要及时补焊,避免出现更大裂纹和托圈漏水的现象。

5)通过对0°和60°这两种工况下应力云图的比较,发现除耳轴外的其他区域机械应力在总的应力值中占比较小,热应力占比较大。由温度不均引起的热应力是托圈损坏的主要因素。

6)托圈卡座的过渡圆角处易产生应力集中,应增大此处的过渡圆弧或对此处结构进行优化,避免因应力集中导致卡座断裂的状况发生。