BTW1 耐磨中板与槽帮异种材料的焊接工艺研究

2024-01-07胡文婷

胡文婷

(山西焦煤汾西矿业集团设备修造厂,山西 介休 032000)

0 引言

BTW 1 是一种新型耐磨钢,能承受较大的冲击载荷而不断裂,抗剥落及抗破碎性能是其他耐磨合金钢的2 倍以上,这也是目前国内外其他耐磨板均不具备的优点。使用BTW1 耐磨钢板,可节省大量的原材料和能源消耗,大幅节省设备投资,降低工人的维修强度,减少因中部槽更换造成的经济损失[1-2]。由于BTW1 耐磨板属于高锰钢,含碳量较高,导致其焊接性比较差。与中部槽槽帮之间的焊接属于异种材料之间的焊接,传统的焊接工艺是采用CO2气体保护焊,采用ER50-6 气体保护焊丝进行焊接[3],在焊接完成后会产生冷裂纹,无法保证其焊缝质量。为此,需要进行BTW1 耐磨板与槽帮异种材料焊接工艺的研究。

1 焊接性分析与方案制定

1.1 焊接性分析

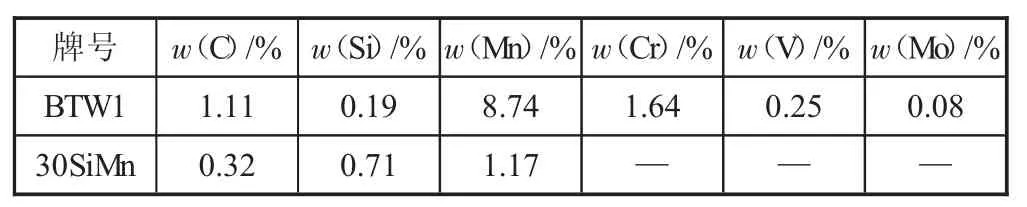

耐磨板BTW1 在中低冲击载荷下,具有应变诱发马氏体相变特性,随着冲击载荷的提高,其强化层硬度随之增高,由于耐磨板含碳量较高,根据国际焊接协会(IIW)碳当量公式,该材料碳当量高达3.25%,焊接时极易引发裂纹。铸钢30SiMn 的淬硬及冷裂倾向较小。两种材料的化学成分及力学性能见表1、表2。

表1 母材的化学成分

表2 母材的力学性能

由此可知,不同金属之间,因其成分、组织以及理化性能上的差别,使碳发生扩散,以至于熔合区两侧金属性能相差悬殊,接头受力时可能引起应力集中,降低接头的强度和塑性。因此,耐磨板BTW1 与30SiMn 铸钢的焊接难度很大。

1.2 方案制定

为了保证焊接工艺的实用性,采用常使用的焊接设备:CPVE-500 逆变控制CO2焊机。此焊接电弧稳定、飞溅较小,工艺性能好,有多种焊接模式。

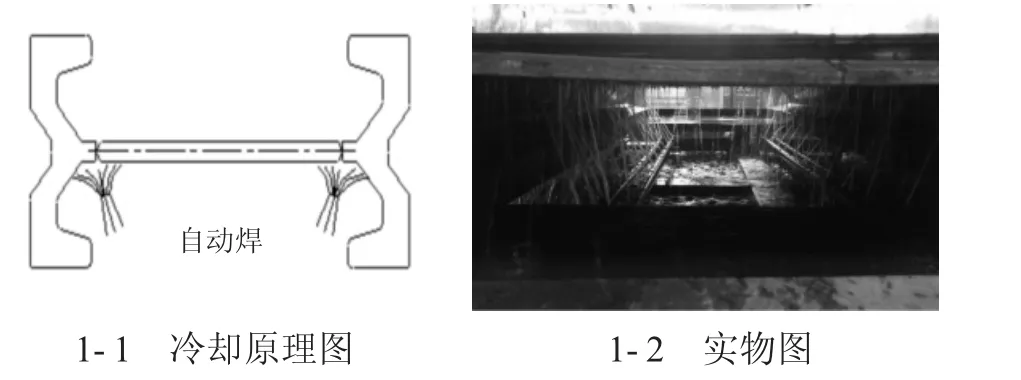

通过查阅相关资料以及前期试验对比发现,采用MIG 焊接(即熔化极混合气体保护焊),可以有效减小焊接飞溅,防止电弧发生飘移现象。对两种母材材料进行分析,可以发现,该材料Cr 含量较高,且没有磁性,与奥氏体不锈钢的母材特性类似。因此,CHM18.8Mn不锈钢焊丝是理想的焊接材料。为了保证在焊接的过程中焊道层间温度不超过200 ℃,制作了一套喷淋装置,对被焊接件的背面进行喷淋冷却,以此实现焊缝降温。其冷却原理及冷却实物见图1。

图1 冷却原理及实物图

2 试验方法

2.1 试验工艺流程

坡口制备→表面清理→组对点固→打底焊接→水冷系统开启→填充焊接→盖面焊接→焊后清理。

2.2 焊接工艺参数

具体的焊接工艺参数见表3。

表3 气体保护焊焊接参数

2.3 操作要点及注意事项

试件1、试件4 的焊道有多层焊和多层多道焊,具体施焊过程要求如下。

1)打底焊:采用手工MIG 焊接,要求背面清根,防止焊接缺陷的产生。

2)填充焊:采用手工MIG 焊接,打开水冷系统,使试件背面快速冷却。严格清理层间的熔渣以及飞溅物。严格控制层间温度,层间温度不超过200 ℃。

3)盖面焊:盖面焊缝的余高不得超过2 mm。

4)注意事项:焊接过程中,冷却系统要提前开启,延迟关闭。

2.4 焊后清理

焊接完成之后,对焊缝两侧进行清理。试件整体效果见图2。

图2 焊后试件效果图

3 焊接工艺评定

通过对试件进行检验、分层取样、加工试样和机械性能试验,并按照GB 4708—2000《钢制压力容器焊接工艺评定》的标准要求,对焊接接头进行了相关的测试和分析,进一步验证此焊接工艺的可行性。

3.1 外观检查和无损检测

通过肉眼和低倍放大镜对试件1、试件4 进行外观检查,试件表面无裂纹、焊瘤、烧穿和弧坑等缺陷,焊接合格。

运用本厂新引进的X 射线实时成像技术以及超声波探测技术,按照JB/T 4730—2005《射线检测》和GB/T 6402—2008《超声波检测》标准,对试件的焊缝进行检测,焊缝内部无裂纹、未融合、未焊透和条形缺陷,焊接质量等级为I 级。

3.2 硬度检测

按照GB/T 231.1—2009《金属布氏硬度试验》分别对试件进行硬度试验,结果如表4 所示。

表4 试件硬度HBW 试验结果

3.3 拉伸试验

按照GB/T 2651—2008《焊接接头拉伸试验方法》和GB 2649—89《焊接接头机械性能试验取样方法》对试件进行分层取样,试验结果如表5 所示。

表5 焊接接头拉伸试验

此批试验数据通过与铸钢30SiMn 正火状态时的机械性能进行比对,其抗拉强度、断后伸长率和断面收缩率均接近于铸钢30SiMn 正火状态。试样拉断情况如图3 所示。

图3 试样拉断图

3.4 弯曲试验

按照GB/2653—2008《焊接接头弯曲试验方法》进行试验,试验结果如表6 所示。

表6 焊接接头弯曲试验

试件在弯轴直径Ф80 mm 的弯曲下,有3 件试件均沿熔合线断裂,另外1 件是在母材靠近焊缝处有轻微的裂纹。试件在弯轴直径Ф160 mm 的弯曲下,3 件试件的焊缝、熔合线和母材表面都没有变化,另外1件是在母材靠近焊缝处有轻微的裂纹,试样弯曲结果如图4 所示。

图4 试样弯曲结果

3.5 冲击试验

按照GB/2650—2008《焊接接头冲击试验方法》分层取样,进行冲击试验,结果如图5、表7 所示。

图5 试样试验冲断结果

表7 焊接接头冲击试验

经观察断口和分析试验数据可知,此批试件焊缝以及熔合线的冲击吸收功均大于铸钢(调质状态≥30 J/cm2)及耐磨板母材出厂状态。

3.6 金相试验

BTW1/30SiMn 焊接接头宏观金相如图6 所示,未发现裂纹、未焊透和未融合等焊接缺陷。

图6 宏观金相

BTW1/30SiMn 焊接接头微观金相组织如图7 所示,右边的金相组织为30SiMn,其组织基体为铁素体,黑色枝晶状为珠光体。左边为BTW1,其组织为奥氏体+弥散碳化物,保持了各自母材的化学成分,保证了焊接接头的力学性能,进一步验证了该工艺的可操作性。

图7 微观金相400×

4 结论

提出了耐磨板BTW1 与槽帮异种材料的焊接工艺,利用MIG 气体保护焊,采用不锈钢焊接材料,对试样进行力学性能试验数据检测、金相分析以及无损检测,焊接接头的力学性能良好、焊缝组织致密、无内在缺陷,证明了该焊接工艺的可行性。

1)通过MIG 焊接工艺,采用Ar+5%CO2混合气体,可以防止电弧发生飘移现象,保证焊缝之间的融合质量。

2)采用强制冷却的办法,可以降低焊道之间的层间温度,槽帮的组织基体为铁素体,BTW1 耐磨板的组织仍为奥氏体+弥散碳化物,保证了各自母材的综合性能。

3)将耐磨板BTW1 应用到刮板输送机中部槽上,刮板输送机的使用寿命比传统的刮板输送机高出2倍以上,显著减少了综采工作面中部槽的维修和更换次数,降低了工人的劳动强度。