余热锅炉在60 m 退火炉的应用及实践

2024-01-07付俊生崔建坤刘俊文杨军期

付俊生,崔建坤,刘俊文,杨军期

(安钢集团永通球墨铸铁管有限责任公司,河南 安阳 455133)

0 引言

我国的球墨铸铁管行业起步于20 世纪90 年代初,在中国城镇供水协会的大力支持下迅猛发展,经过20 余年的实践使用,球墨铸铁管安全性、实用性已被供水行业高度认可。近年来,铸管行业通过工艺技术改造、装备结构优化、装备水平提升等一些新工艺的引进,并加强工艺技术操作,努力提高铸管产量、质量,使铸管生产技术取得了较大进步,同时使铸管技术经济指标得到明显改善。安钢集团永通球墨铸铁管有限责任公司实现DN=80~1 200 mm 的球墨铸铁管年产75 万t,有2 台退火炉,生产工艺采用国内先进的60 m 长蓄式退火炉。进一步提高球墨铸铁管产量、降低成本、增加效益已经成为球墨铸管行业新的努力方向。因此,在铸管一车间现有的条件下深挖其内部潜力,促使退火工艺进一步的优化和升级,降耗就成为铸管面临的一个重要课题。

1 退火炉的构成及现状

退火工艺采用国内先进的60 m 长蓄式退火炉,内宽7.2 m,共分四段,加热段、保温段、急冷段、缓冷段,进、出口有风幕,由链条将铸铁管带入炉内进行退火处理。该炉采用高炉煤气作为燃料,在加热段炉窑内通过烧嘴喷射投入炉内燃烧来对铸铁管进行加热,炉窑内温度保持在1 040~1 050 ℃;保温段的热量由铸铁管带入,另有烧嘴喷射燃烧来控制调节温度,使温度保持在990~1 010 ℃;急冷段是将铸铁管带入的热量通过炉冷却水管路循环而由高温传入低温,将温度控制在700~900 ℃;缓冷段是将铸铁管带入的热量通过鼓风混合降温后由引风机送至烟囱,使炉内温度保持在600~700 ℃。

2 退火炉余热利用方案

余热回收主要利用60 m 退火炉缓冷段中铸铁管的热量,通过增设余热锅炉交换产生蒸汽,以此来满足生产用气需求。

1)在退火炉缓冷段底均布开设Φ220 mm 孔20个,安装Φ219 mm 不锈钢导风管并将导风支管汇集到主管道上,Φ219 mm 不锈钢导风管周围用耐火材料密封。

2)在厂房外增设余热蒸汽锅炉,在被冷空气冷却的过程中,退火炉内缓冷段的热铸管产生了热空气,热空气由炉底管道引出,经过余热锅炉时被吸收并产生蒸汽,被冷却的空气由引风机经炉顶管道再送到退火炉内,实现了空气循环冷却热铸管和余热的利用。

3)退火炉炉底及炉顶进出口管道设控制阀门,引风机为变频控制,在确保退火温度满足工艺需要的前提下,回收余热生产蒸汽。该余热回收方式最大特点是冷却风可循环利用,冷却风量可以根据退火炉的生产工艺要求灵活调控,最大限度地实现了退火炉生产不受余热回收影响,但同时也决定了余热蒸汽的回收量完全是由退火炉的生产状况来决定的。

4)余热锅炉所产生蒸汽与蒸汽主管道并网,实现车间内部用气自产自用。

3 热力计算

根据目前退火炉缓冷段炉膛温度约700 ℃、冷却鼓风量为13 000 m3/h(由工艺需要的退火温度决定)的特性进行热力计算。

3.1 传热部件计算结果

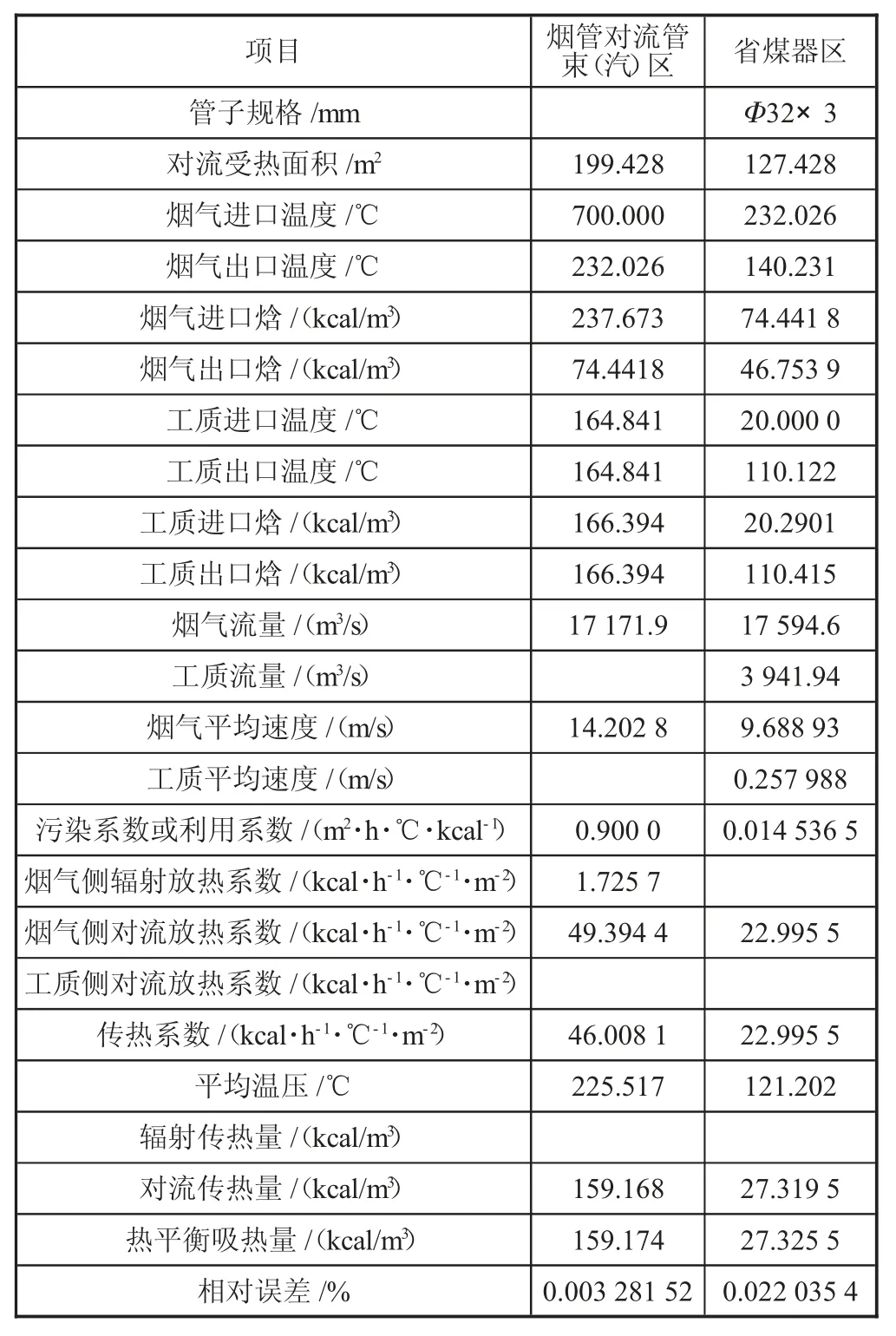

传热部件计算结果汇总情况如表1 所示。

表1 传热部件热力计算结果

3.2 烟气特性及温焓计算

烟气特性及温焓计算结果如表2 所示。

表2 烟气特性及温焓计算表

4 余热锅炉设计特性

根据退火炉缓冷段生产现状特性和热力计算,对余热锅炉进行了优化设计,采用卧式余热蒸汽锅炉,将其布置于室外。

4.1 锅炉总体结构布置

本锅炉按烟气流动方向布置前烟箱、烟管、后烟箱。

锅筒采用烟管式单锅筒结构,前后管板为平管板,锅筒筒体的材料选用Q245R。

4.2 余热锅炉运行原理

锅筒内的水经吸热后,部分水蒸发为水蒸气,在锅筒内汽水被分离,分离出来的水蒸气从锅筒顶部管道流出。

4.3 烟气流动过程

从退火炉出来的高温烟气通过锅炉的前烟箱进入锅炉螺纹烟管,经过烟管换热后的烟气流进后烟箱,从后烟箱进入节能器换热后返回退火炉。

4.4 主要部件描述

4.4.1 锅筒

筒身呈圆柱形,两端为平管板,筒身顶部装有供检查用的让人进出的人孔,筒体下部装有2 个供检查的手孔,筒体的材料选用Q245R。

饱和蒸汽由锅筒上部的管座引出锅筒,为了最大程度上获得干燥的饱和蒸汽,在出口管子前的蒸汽空间装有匀汽孔板,以分离蒸汽中剩余的水分。给水通过一个管座进入锅筒后分成两路均匀流向锅筒左右侧。

锅筒底部布置2 个排污管座。带有压力表和安全阀的管座布置于锅筒上部。在汽空间和水空间装有2个水位计,用于测控水位。

锅筒采用支座式结构,在筒体两端布置了2 个支座。

4.4.2 螺纹烟管

烟管材质为20-GB3087,进口端设置防磨管。

4.4.3 炉墙和保温

锅炉前烟箱、后烟箱采用内保温结构,筒壳采用外保温结构,采用硅酸铝耐火纤维棉作为保温材料。

4.4.4 锅炉相关参数

锅炉相关参数如表3 所示。

表3 锅炉相关参数

4.5 控制系统

在整个余热利用系统中,水泵、风机、各种阀门的控制及余热锅炉的补水、排污采用微处理器为基础的分散控制系统,实现了现场及远程的自动控制。

5 效益分析

对铸管一车间退火炉余热进行利用后,可以满足一车间生产用气。车间产生蒸汽3.8 t/h,蒸汽单价按180 元/t 计算,一年生产时间按330 d 计算,所得效益为:180 元/t×3.8 t/h×24 h×330 d=5 417 280 元。

铸管一车间年产铸管45 万t,每吨管成本可降低12.04 元,即5 417 280 元/450 000 t=12.038 4 元/t。

6 结语

在对铸管一车间60 m 长蓄式退火炉进行余热利用时,优先保证退火炉工艺温度,经过回收利用缓冷段中的热空气,由引风机通过管道将热风引出,经过换热器换热,积汽泡产生蒸汽,通过换热器换热后的冷风与退火炉缓冷段冷风管道对接进行循环。蒸汽通过管道输送至一车间衬水泥三条线养生池、涂沥青三条线烘干炉、水压机三条线至衬层机轨道内侧地面铺设管路加热等工序使用,既能起到节能降耗的作用,又可以缓解公司蒸汽不足的问题。