金烨钢铁有限公司2 号连铸机高拉速生产实践

2024-01-07田鹏飞鲁怀亮崔忠林史学红

田鹏飞,鲁怀亮,崔忠林,史学红

(1.山西工程职业学院冶金与材料工程系,山西 太原 030009;2.金烨钢铁有限公司炼钢厂,山西 长治 047300)

0 引言

高拉速连铸可以提高铸机的生产能力,降低生产成本,是现代连铸发展的重要方向。随着国家去产能的要求,金烨钢铁有限公司炼钢厂的转炉数由原来的2 座减为1 座,炼钢的产量压力越来越大,为了解决好生产与检修的矛盾,解决好炉机匹配的问题,同时也为了更好地解决公司生产系统铁、钢的平衡,经过充分论证得出,只要解决问题的80%即可满足高效生产的要求[1-2]。为此,炼钢厂对2 号连铸机高拉速生产进行了研究。提速前,2 号连铸机的拉速为2.8 m/min,与国内相同断面最高拉速存在较大差距,远无法满足系统的平衡。因此,必须通过工艺优化、设备改进、耐材改进来实现连铸拉速的进一步提升。

高拉速连铸的特征就是要求高质量、高效率、高作业率、低事故率,尤其是必须保证无缺陷的铸坯质量。但是,随着连铸拉速的提高,非稳态工况条件下结晶器液面波动加剧,影响保护渣熔化效果,可能使结晶器与坯壳间的保护渣膜的稳定性和均匀性降低,从而造成坯壳在结晶器内的传热不均匀,导致坯壳出结晶器后有漏钢风险;此外,拉速的提高不仅会带来表面缺陷加剧的风险,且液芯长度的增加,内部质量缺陷的风险也会增加,因此,控制漏钢事故和保证连铸坯质量(脱方、鼓肚、缩孔、内裂等)是实现2 号机高拉速生产的前提条件[3]。

1 2 号连铸机主要参数

2 号连铸机主要参数如表1 所示。

表1 2 号连铸机主要参数

2 可行性分析

从铸机工艺条件来考虑,影响拉坯速度提高的主要因素是坯壳出结晶器下口的安全厚度以及冶金长度。根据经验,出结晶器下口最小安全厚度为8~10 mm,坯壳在结晶器内生长符合凝固规律,即:

式中:K 为铸机的凝固系数,一般取值为20~24mm/min1/2,对于该断面取值为22 mm/min1/2;δ 为安全厚度,考虑到拉速提高后,坯壳厚度要减薄,因此取值为9 mm;L1为结晶器铜管有效长度,取值0.8 m。由此可以计算出2 号连铸机的理论最大拉速为v1=4.69 m/min。

冶金长度已是一个固定值,在设计之初,提供的最大拉速就可达到4 m/min,根据计算公式进行验证:

式中:L2为铸机冶金长度,初始设计值为32 m;D 为坯壳厚度,取值150 mm;K 在此处的取值为28 mm/min1/2。根据式(2)计算出2 号连铸机的理论最大转速的验证值v2=4.46 m/min。

通过对以上两个影响因素的理论计算,2 号连铸机的最大拉速可以达到4 m/min 以上,因此,将拉速提升至3.5 m/min 以上是可行的,现重点从保证高质量和低事故率开展攻关工作。

3 实施过程

3.1 铸机参数标校

2 号铸机从2007 年投产后,至今未中修过,尤其是铸机参数出现了严重的偏差,主要存在对弧精度差、流间距存在偏差、振动台架变形、振动横梁变形、拉矫横梁变形、导向段横梁变形等问题,这些关键参数偏差的存在无法满足高拉速的要求,因此决定对铸机进行一次中修,对关键参数进行标校。

3.2 结晶器参数控制

3.2.1 严格结晶器装配标准

针对结晶器在装配过程中标准不高的问题,重新细化了装配标准,每次装配时,要求在连铸工序安排专人进行现场监督,必须保证水缝均匀,若发现变形的水套,必须及时进行更换,在安装零段管时,必须对中,决不允许因装配精度差造成铸坯脱方缺陷。

3.2.2 严格结晶器水控制

1.3 观察指标 ①孕妇指标:观察两组孕妇孕期体质量增长(GWG),妊娠期糖尿病(GDM);②妊娠结局:剖宫产率,早产率,产后出血率,胎膜早破率;③新生儿指标:出生体质量,巨大儿,新生儿窒息。

结晶器水的流量、压力、温差直接影响到结晶器的冷却效果,冷却效果的好坏直接影响到铸坯出结晶器下口坯壳的厚度。冷却水量过小,将降低结晶器的冷却强度,影响拉坯速度的提高,且易使结晶器内壁温度升高,缩短结晶器使用寿命;冷却水量过大,会使坯壳过早收缩,从而使结晶器与坯壳间过早形成气隙,减少铸坯向结晶器传热,也将影响拉坯速度的提高。因此,根据公司的实际情况,制定了结晶器水控制参数,具体如表1 所示。

表1 结晶器配水参数

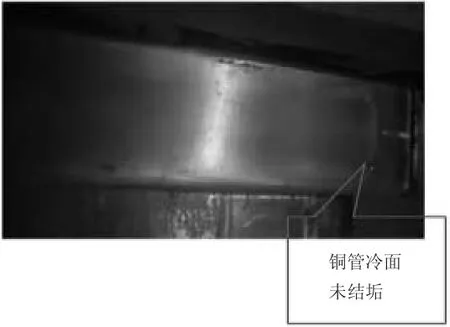

3.2.3 结晶器净环水水质控制

结晶器净环水直接与铜管冷面接触,水质指标的高低直接影响到铜管的导热效率。若硬度高,则易造成铜管冷面结垢,一旦结垢,铸坯冷却效果变差,一是会导致出结晶器下口坯壳变薄,在高拉速下发生漏钢事故,二是会使铸坯在结晶器内冷却不均匀,造成铸坯脱方,因此制定了严格的水质控制指标,如表2 所示。

表2 连铸净环水水质指标

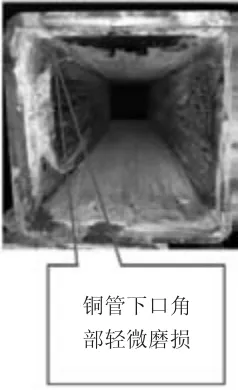

3.2.4 规范结晶器使用

结晶器铜管下部的磨损和划伤不仅影响到铜管寿命的提高,还影响到拉速的提高。磨损主要是镀铬层的脱落,倒锥度变小,使得气隙增大,热流减小,坯壳减薄,容易发生漏钢,另外锥度过小会诱发皮下裂纹和纵向凹陷的产生,划伤缺陷直接影响到铸坯的脱壳效果,极易造成铸坯黏接拉断事故。为此,在结晶器的使用方面,提出了“一拉到底”的方式,通过提高中包寿命和保证连拉炉数中间不断浇,一次使用到规定炉数,并且在上引锭时,使用专用保护套,避免了上引锭或放冷料时划伤铜管内壁。

3.3 二次冷却优化

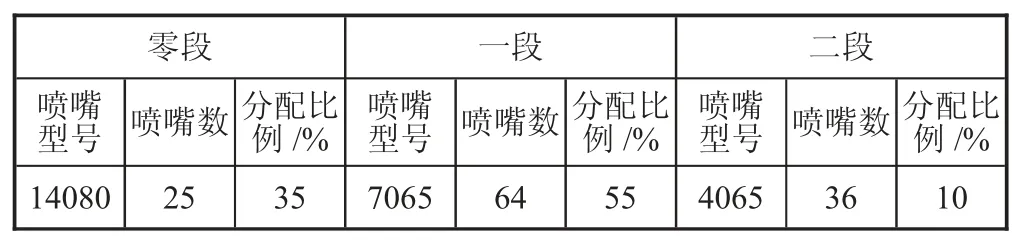

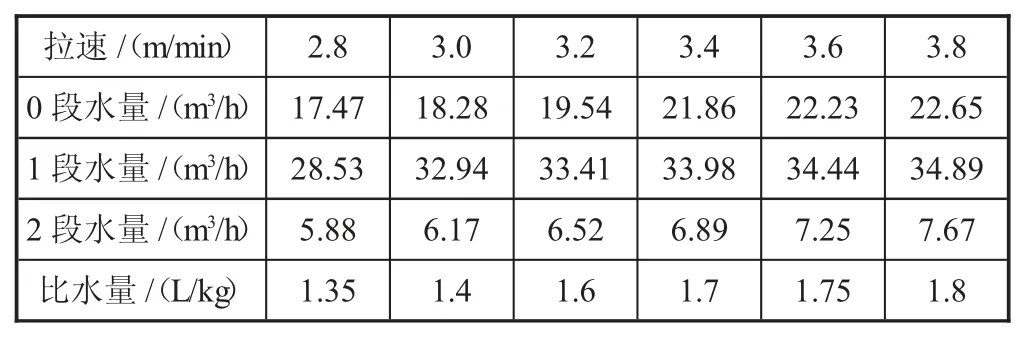

二次冷却是通过强制均匀冷却的方式将高温铸坯芯部的液态快速冷凝后变为固态,保证铸坯进入矫直点前或在切割前完全凝固,合理的二次冷却必须满足三个条件:铸坯冷却速度<200 ℃/m,坯壳回温<100 ℃/m,且要避开700~900 ℃的脆性温度区。考虑到水雾应均匀覆盖在铸坯表面,对二冷喷嘴进行了重新选型,延长了一段喷淋管长度,并增加了二段冷却,对各段配水比例重新进行修正。具体参数如表3、表4 所示。

表3 二冷段参数

表4 实际二冷配水表

安装各段喷淋管时,严格按标准对中;每次停机后,必须检查喷淋管是否变形,必须把所有喷嘴拧下来,反冲洗喷淋管内的杂质;在浊环水水质控制方面,一是在每个流管道上增加了V 型过滤器,二是每个班必须对浊环水进行反洗操作。

3.4 结晶器保护渣优化

结晶器保护渣的作用主要是防止钢水氧化、隔热保温、吸附夹杂、均匀传热以及改善铸坯润滑。高拉速小方坯使用的结晶器保护渣要具有均匀传热和良好的润滑性能,因此对影响保护渣熔化速度和碱度的成分进行了微调整,满足了高拉速下的均匀润滑效果和均匀传热效果,且保护渣消耗量并未增加。

3.5 中包耐材优化

3.6 中包浇注温度优化

低温才能快铸,这是实现铸机高速生产的保障,为此,通过现场写实,确定了各环节温降规律,确定了连铸温度,转炉、连铸密切配合,保证了连铸开浇温度为1 550~1 560 ℃,压钢时间在5~8 min,中包过热度可保证在10~15 ℃的控制范围,实现了炉机的最佳匹配。

3.7 其他方面的优化

3.7.1 扩径钢包水口

将大包水口由原来的Φ50 mm 扩径为Φ51 mm,解决了钢包浇注至中后期时因液面高度降低、钢水静压力减小、中包不能满包浇注的情况。

3.7.2 缩短钢包回转台旋转时间

钢包回转台从待浇位旋转至浇注位的旋转时间原来为1 min,旋转时间长,中包液面降低400 mm 左右,不能满足高拉速下中包恒液面操作要求。因此,在保证回转台安全旋转的前提下,将钢包回转台的旋转时间缩短为40 s。经过现场跟踪,虽然在回转台旋转过程中,还存在中包液面降低200 mm 的问题,但是已完全可以满足高拉速生产的需要。

3.7.3 恢复液面自动控制系统

在保护浇注的情况下,由人工控制结晶器液面,液面波动大,渣条多,在挑渣条时,不仅破坏了保护渣的三层结构,影响保护渣的熔化效果和润滑效果,而且渣条若挑不干净,在高拉速生产时会随钢水卷入铸坯内形成夹渣,产生质量缺陷,因此恢复了液面自动控制,杜绝了因人为操作原因造成的质量缺陷。

3.7.4 自制结晶器保护渣自动加渣装置

在拉钢过程中,靠人工用铲子加保护渣,随意性大,不能做到勤加、少加、均匀加的控制要求。加入过多,保护渣在结晶器液面上太厚,影响到熔化效果,且易结壳;加入过少,结晶器内钢水液面裸露,易发生二次氧化,润滑效果也要变差。因此,自主设计并安装了保护渣自动加渣装置,依靠自重,保护渣沿着管道流入结晶器内,满足了保护渣加入要求。

3.7.5 移位切割小车

为了保证铸坯在切割时芯部能够完全凝固,对切后第一组辊和切割小车同步向出坯方向移位200 mm,延长了铸坯在切割前的凝固时间。移位切割小车后,没有因高拉速导致切割端面漏钢事故的发生。

4 效果分析

通过以上措施的改进和实施,取得明显的效果:

1)中包寿命达到了50 h 以上,连拉炉数达到了600 炉,平均拉速3.64 m/min,溢漏率控制在0.05%。

2)结晶器铜管寿命实现了“一拉到底”,寿命达到了9 000 t,在使用后期,未发生铸坯角部纵向缺陷(见图1);下线后,铜管下口磨损正常,水质明显改善,保证了在一个使用周期内未产生结垢现象(见图2)。

图1 结晶器铜管冷面

图2 结晶器铜管下口

3)优化二冷系统后,铸坯在矫直前的温度达到了1 035 ℃,切割后的温度为728 ℃,热送时的温度为588 ℃,满足了下道工序热送热装的要求。

4)优化二冷系统后,在高拉速情况下,铸坯质量良好,未发生明显的脱方、鼓肚、缩孔、内裂等铸坯缺陷(见图3)。

图3 拉速3.67 m/min 时低倍样样品

5)提高拉速,过程温降减少,转炉的终点温度降低了25 ℃,平均终点温度1 645 ℃,连铸平均开浇温度1 561 ℃,平均压钢时间6.8 min,炉机匹配,低温快铸真正得以实现。

6)拉速由原来的2.8 m/min 提高到3.5 m/min 后,每个班可多产5 炉钢,增加合格产量325 t,月产量由原来的10 万t 增加到12.5 万t。

5 结论

以金烨钢铁有限公司2007 年投产的1 台老铸机为例,在没有进行大的投资改造的情况下,通过温度控制、结晶器配水参数优化、二冷系统优化、中包耐材参数优化等一系列措施的实施,实现了平均拉速3.54 m/min、最高拉速4.13 m/min 的高拉速水平,且事故发生率低,铸坯质量良好。同时在提高铸机拉速的过程中,提出了结晶器铜管“一拉到底”使用要求,实现了铜管寿命突破了9 000 t,连续生产10 d 无设备事故的好成绩,相关实践经验可供同类型铸机借鉴。