某轧钢厂智能加热炉电气控制系统设计

2024-01-07胡玲

胡 玲

(石横特钢集团有限公司,山东 泰安 271612)

0 引言

利用加热炉将炼钢或熔铸钢坯轧制为棒材或线材是轧钢厂一道最为关键的工序,该类型加热炉也是冶金行业中存在数量最大的加热炉群[1]。因此为提高轧钢加热炉作业效率,减轻工作人员劳动强度,实现加热炉的全自动智能化控制,本文对某轧钢厂步进梁式加热炉进行电气控制系统设计进行分析,对其出入料辊道、台架以及步进梁等进行自动化设计,实现加热炉的自动化作业工艺流程[2]。

1 加热炉作业流程

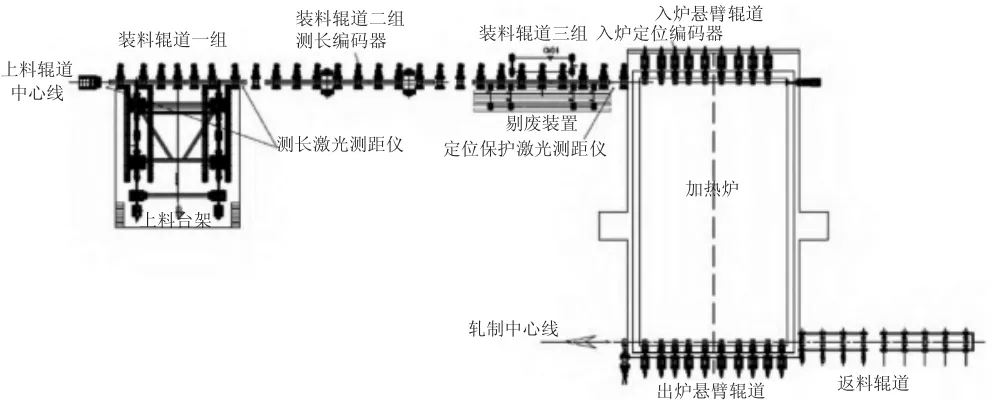

轧钢加热炉进出料口机械单元包括出料口退钢坯辊道、出炉悬臂辊道等设备单元,以及进料口步进式上料台架、装料辊道、入炉悬臂辊道、提升称重装置等。具体炉内作业流程及设备布置如图1 所示。各设备作业工序如下:

图1 加热炉出入料作业流程示意图

1)炼钢钢坯经吊车有序堆放在加热炉上料台架上,在步进式上料台架的推动下,钢坯被推移到第一道装料辊道,在钢坯向第二道辊道运输时,由系统对钢坯进行质量合格判断,其中合格钢坯将进行定位称重,在经第三道装料辊道推移时,不合格的钢坯将由剔除装置推送到废钢坯堆放台,最终由行车运离。

2)经进料口三道装料辊道输送后的合格钢坯,进入入炉悬臂辊道并进行定位,由步进梁拖入炉内完成加热锻造工序[3]。之后步进梁将再次工作,将钢坯输送到出料悬臂辊道,并由辊道运输至轧机,完成加热炉作业流程。

3)出炉口一侧同样有一道剔除辊道,可将未达到温度要求的钢坯输送至退坯辊道,待自行冷却后吊离。

2 电气控制系统设计

对加热炉作业采用PLC 系统进行电气控制,型号为S7-1500 系列,控制台界面通过WINCC V7.5 版本开发,CPU 为S7-1518-4PN/DP 型号,I/O 远程站为ET200MP 系列。远程站共设置5 套,包括液压控制、出料、入料控制以及MCC 远程控制、操作界面控制,PLC 系统与远程站之间的通信由Profinet 实现。

2.1 上料台架控制设计

上料台架主体由4 根固定梁、2 根活动梁构成,台架可以实现水平、垂直驱动控制,其中水平驱动控制通过一组电磁换向阀及线性位移传感器实现,垂直升降控制由一组液压电磁换向阀及两个接近开关控制实现。台架可以实现手动、半自动以及自动周期运行等多种控制形式,电磁换向阀用于控制台架升降、水平移动,其中升降移量控制由接近开关实现,水平移量控制由位移传感器实现,运行速度由内部节流阀控制。台架一个自动驱动控制周期为30 s,包括10 s上升推移动作,行程320 mm;6 s 前进平移动作,行程450 mm;0.5 s 后移动作;6 s 下降动作;4 s 后退平移动作;各动作之间的间隔时长0.5 s。为保障轧钢输送安全,上料台架与入料口三道装料辊道之间实现了连锁控制功能,即上料台架输送轧钢时,确保一道装料辊道处于静止状态,且此辊道上无轧钢。同时,在台架各动作单独执行,当接收到控制中心输送轧钢信号后方可执行送钢动作,并向第一道装料辊道运移。

2.2 钢坯质量检测识别

炼钢或熔铸钢材在进入加热炉之前均已被标号处理,即钢坯在由第一道装料辊道向第二道辊道输送时,钢坯标号识别中不符合质量要求的钢坯就不会进行定位称重,由第三道辊道经剔除装置输送吊离加热炉。钢坯标号识别系统构成如图2 所示,包括工业相机、现场控制箱、工控机、清洁装置、网络机柜等设备。相机布设在上料台架两侧靠前位置,第一道辊道上的钢坯到达预定位置后会触发控制箱光电开关,由工业相机进行识别拍照,识别系统带有多种光源进行补光成相,确保相机采集图像的清晰度,同时通过各种处理技术对钢坯图像中的字符进行识别分析,判断钢坯身份信息。

图2 钢坯信息识别系统图

2.3 称重及剔除装置设计

对合格钢坯进行称重,首先利用第二道辊道对钢坯进行定位,并由液压驱动的称重装置将钢坯提升进行称重。提升动作依靠液压驱动油缸实现,并由电磁换向阀控制升降动作,由接近开关进行升降位置监测,钢坯及提升框架总重量数据将由压力传感器显示处理,通过分析计算得出单根钢坯净重。其中提升框架重量为S1;钢坯净重为S;压力传感器显示总重为S2,则S=S2-S1。在称重过程中,需要注意装料辊道与称重工序之间的连锁控制,即在第二道装料辊道停止输送情况下,才可完成钢坯定位进行称重作业。

剔除装置同样是液压驱动,通过左右两组油缸实现不合格钢坯的推杆式剔除,控制动作由电磁换向阀实现,推移位置监测由接近开关控制。正常工序下剔除装置中的两推杆处于缩回位置,当检测到不合格钢坯时,由液压驱动的两油缸将推杆水平推出,移进量可达860 mm,可一次性将不合格钢坯推送至废钢坯堆放平台,完成剔除作业,并由吊车将剔除钢坯吊离。不合格钢坯的检测是通过第三道装料辊道上的5 号热金属检测器实现,当检测到不合格钢坯时,辊道停止运行,钢坯将停放在辊道上,此时PLC 系统将控制电磁换向阀执行剔除动作,通过推移一次液压油缸,将不合格钢坯推送至废钢坯堆放平台,同时推杆返回初始位置,即完成一次剔除动作。其中,连锁控制要求在第三道装料辊道停止运行的前提下,剔除装置执行推杆伸缩动作,同时要求推杆动作时,辊道不能运行。

2.4 步进梁运行控制原理

步进梁同样采用液压驱动形式,控制油缸执行动作,步进梁包括升降、平移两种动作形式,两种动作控制均由比例阀实现,并由线性位移传感器检测实时动作位置。具体动作曲线与上料台架类似,为矩形运动形式,平移动作范围为240~300 mm,升降动作范围为0~200 mm,步进梁一个动作周期36 s,在进行动作时要控制运行速度,做到缓起、缓停,保障钢坯轻拿轻放。

1)步进梁控制及操作。步进梁控制方式包括手动、半自动及自动周期运行等多种形式,活动梁可以实现正向、反向循环移动,其中控制原理如图3 所示。步进梁通过控制比例阀的开度以及两端压力来调节移进速度,比例阀开度与阀内电磁线圈中的电流成正比,而电磁线圈中的电流由比例阀放大器中的输入电压确定,电压又由PLC 模拟输出通道决定,因此可以通过控制电压值,从而确定步进梁的移进速度,保证步进梁在靠近钢坯或接近目标重点时,能够及时减速停车。

图3 步进梁控制原理示意图

2)步进梁斜坡发生器。在步进梁进行高速、低速运行模式切换时,需要做到速度的平稳切换过程,即加速、减速体现在速度曲线上的斜坡稳定数值,因此可以通过编写一个斜坡发生器模块,在步进梁加速、减速动作时,通过该模块控制步进梁的平稳加速、减速过程。速度的平稳切换控制可以保证步进梁的平稳驱动控制,延长机械结构使用寿命,要求模块调试精度中的步距误差保持在1 mm 范围内。

3)步进梁步距补偿及连锁控制。为保证步进梁前进步距及物料跟踪的精确性,需要对步进梁的移进步距进行补偿,其标准步距300 mm 时,由于惯性等原因实际步距为301 mm,这时就需要将下一部步进梁步距控制为299 mm,从而实现钢坯在炉内动作的精确性。同样,可以通过计算累计误差的形式,当累计误差达到5~10 mm 时,进行步距补偿。对步进梁的连锁控制形式,要求步进梁执行动作时,进出料悬臂辊道应停止工作,保证钢坯输送安全。

3 结语

通过设计加热炉电气控制系统,基本可以实现对进出料的自动控制、钢坯定位追踪以及各机构的连锁控制形式,实现加热炉的全自动智能化控制,大幅提高了加热炉的智能化作业水平,有效减缓了工作人员的劳动强度。