淘洗机磁场强度对分选效果影响的研究

2024-01-07刘秀文

刘秀文

(太钢集团峨口铁矿,山西 代县 034000)

0 引言

磁选工艺是一种工艺简单、成本低、环境污染小的高效脱杂工艺,它促进了采矿技术的发展,促进了矿山绿色协调发展。磁力淘洗机是利用磁力、重力、水流冲力、电磁场、水流场、密度等因素的综合作用,在磁力分离器内部形成一个整体力场,将细粒杂质、脉石等杂质冲洗干净,达到高效的净化效果。因此,设备的运行效率和控制效果都很差,而且很容易给工人带来危险。通过分析电磁场、磁系结构等因素对分离效果的影响,找出最优的选矿工艺参数,以确保获得较高品位和较高的精矿石,这对于改进工业设备,设计开发新型磁选设备,指导生产实际应用都有重要的现实意义。

1 试验部分

本次实验由北京重科集团提供场地及测试设备,测试所用的主要设备是直径100 mm 的电磁式洗涤器,采用与之相匹配的电控箱,可调整电流及脉动。

1.1 试验样品

这次测试使用的样品是从黑山的矿体中提取出来的,破碎的流程分为闭路、干选、湿选三个步骤。黑山矿井煤炭开采量是250×104t/a,分别是1 号矿井(100×104t/a)和2 号矿井(50×104t/a);东大洼煤矿年开采量为100×104t。在没有设置地下破碎机的情况下,用4 m 长的矿车把0~800 mm 的矿车用窄轨运输到选矿车间,再用弯道把它吊到粗碎料仓。该矿区的矿石综合评价指标:原矿品位为22.50%、矿体密度为3.86 t/m3、矿石的P-硬度系数为f=12~14。

经过粉碎、研磨,对粗矿石进行了化验和分析,得到了矿石的总品位为57.54%。

1.2 测试设备

在进行洗选前,矿石样品要经过预处理。首先,采用不同种类的颚式破碎机,对试验所用的矿石进行破碎。将破碎的铁矿石用球磨机碾成细粒。用常规筛分法对粉煤灰进行了洗选性研究。洗选后的浆液在干燥箱中烘干,以得到试验用的矿石样本。每次测试前,应使用一块加热板进行二次烘干,以防止由于测试地点、时间等原因而引起的样品品质问题[1-3]。

2 电磁洗选器对矿石的影响分析

2.1 水流速度测试

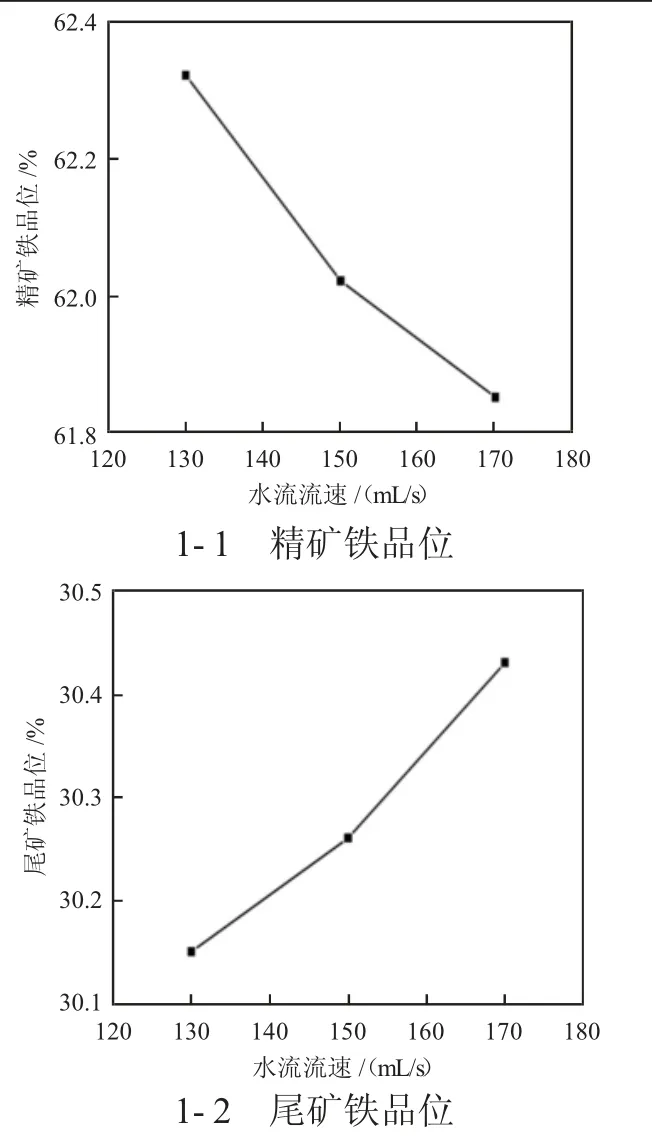

选择1.0 kg 黑山铁矿粉矿,以1∶3 的铁矿粉和水比例配制矿浆,设置1 A 电流,1 A 脉冲磁场,1.0 s,调节水流速率,选择130 mL/s,50 mL/s,170 mL/s 进行测试。水流速度测试结果在表1、图1 中有所体现。

图1 水流测试铁矿品位

表1 水流流速测试结果

当电流速为1 A 时,水流速度由130 mL/s 增至170 mL/s,精矿品位下降,但下降的幅度很小,尾矿收率下降。从低到高的磁场强度,原矿的含铁率(铁的质量分数)从62.32%降低到61.85%,而在150 mL/s 的水流速度下,其回收率达到98.38%。结果表明,该因素最大含铁量(铁的质量分数)为62.02%,比原矿平均铁品位(全文中“铁品位”均为铁的质量分数)提高4.48%[2]。

2.2 电流测试

选择1.0 kg 的黑山铁矿粉,以1∶3 的铁矿粉和水比例配制矿浆,设置了140 mm/s 的电磁式搅拌器,以1.0 s 的脉冲磁场,并选择0.6 A、1 A 和2 A 的电流。测试的结果见表2,铁矿品位图如图2 所示。

图2 电流测试铁矿品位图

表2 电流大小测试结果

在140 mL/s 的条件下,磁场强度和精矿的产率呈现正相关,并有明显的提高,因此降低了尾矿的产出。在电流为1.0 A 时,精矿的铁品位可达62.52%,回收率为97.65%。在不同的测试条件下,此因素的铁品位最高,为62.52%。

2.3 磁场脉冲频率测试

在电磁淘洗机分选过程中,其工作磁场是以脉冲磁场为主。在直流电流的作用下,分离桶外部的线圈会形成一条呈正弦形的交流磁场,并利用滤波器的作用,将交流磁场变成一个沿磁场向下的脉冲磁场。利用现有的流速和流量,调整脉冲磁场频率,提高矿石在分选机中的聚集-分散-凝聚的效率,降低磁性矿石的下降速率。

在1.0 A 运行电流,140.0 mL/s 时,用电控箱控制脉冲磁场的频率,按磁场变化周期分别为0.5 s,0.8 s,1.0 s,1.2 s。测试结果见表3。

表3 磁场脉冲测试结果

在相同的电流强度条件下,随着磁场频率的提高,尾砂的品位将会降低。在磁场强度为1.0 的情况下,矿石的铁品位最高,达到62.52%,而到了这个阶段,矿石的回收率达到了97.65%。

3 磁力系统的优化设计

在进行测试之前,需要对原有测试装置的磁性系统进行改造。将原有的电磁淘汰机的所有线圈都拆掉,选择直径1 mm 的铜丝,铜丝的轴向长度为11,然后排出25 条,总共275 根磁铁,然后用胶水把第一个线圈粘在圆筒上,然后用绝缘胶把最外面的一圈固定住[3]。采用条件为电流1 A、磁场变化周期1.0 s、流速140 mL/s 的黑山铁粉为原料,按照1∶3 的铁矿粉和水比例,制备了一种矿浆。选择了20 mm、30 mm、40 mm、50 mm、60 mm 等不同的磁线圈间距。

使用电子控制箱,设定1 A 电源、磁场变化周期1.0 s 磁场、140 mL/s 流速、40 mm 的励磁线圈间隔。选择1.0 kg 黑山粉矿,按照1∶3 的铁矿粉和水比例配制矿浆,并调整励磁线圈启动位置,将起始绕组和分选筒顶间距调整为0,5 mm,10 mm,15 mm,20 mm,25 mm,30 mm。结果由图3 可知,精矿在20~40 mm 范围内有增加,在40~60 mm 范围内有降低,表明由于线圈间距的增加,在无磁场范围内的铁团会受到水流的冲刷,在40 mm 范围内,铁矿和非磁性矿物粒子的分离率最高,而铁矿的分选效果最好,这时铁矿石的铁品位为最优化,值为62.56%。尾矿的铁品位随间距的增大而从20~60 mm逐步增大,从29.53%~30.41%,总体上有上升的趋势,但没有明显的增大,因此可以忽略磁场间隔对尾矿品位的影响。精、尾两种矿石的产率曲线基本上是线性的,差别不大。实验表明,精矿的回收率为最低值,97.04%。

图3 前后线圈间距测试结果

设定测试条件,1 A 电流、磁场变化周期1.0 s 磁场、140 mL/s 的流速、40 mm 的磁线圈间隔。选择1.0 kg黑山粉矿,按照1∶3 的铁矿粉和水比例配制矿浆,并调整磁线圈启动位置,将起始绕组和分选筒顶间距调整为0、5 mm、10 mm、15 mm、20 mm、25 mm、30 mm。

通过合理的绕组间距,可以使没有磁场区域的铁矿团块在水流中得到均匀的分布,在40 mm 的距离下,最大程度地分离了非磁性矿物,从而达到最佳的分选效果。在实际生产中,由于工艺等因素的影响,从开始绕组至分选筒的边缘距离应尽量减小,以获得最佳的分离效果。

4 结语

本文在黑山矿采样的基础上,对矿浆浓度、水流速度、电流、磁场频率等条件进行了限制,利用数值模拟的方法,对各种影响因素进行了分析,并进行了一次单变量试验,将实验结果进行了综合,得到了精矿、尾矿品位的最佳电磁场参数;根据所获得的最佳工艺参数,对其进行了优化,并经实验验证,实现了预期目标。经改造后,铁矿石铁品位提高1%~2%。改进后的绕组设在内桶顶部,间隔40 mm,单圈绕组高度与内圈半径之差近似。