ZrO2 高硬材料超声振动激光磨削孔加工参数优化

2024-01-07易礼文

易礼文

(泉州市高级技工学校机械教研组,福建 泉州 362000)

0 引言

ZrO2高硬材料一般均采用各种火法冶金与湿化学法相结合工艺制备,其极高的硬度给机加工带来极大的难度。如何进行高精度的ZrO2高硬材料小孔加工是机械加工领域的一项重要研究课题,对于构建高精密连接结构以及实现自动控制设备的准确调控都具有关键作用,目前主要通过激光或电火花方法实现小孔加工的过程[1-2]。还有一些学者研究了旋转超声激光磨削方法在小孔加工方面的技术应用,从而获得更小切削力,形成更光滑表面的孔结构,且可显著提升加工效率,增强刀具耐磨损性能[3-4]。

当前已有较多国内外学者开展了工程陶瓷孔的研究工作。其中,张德远[5]在超声激光磨削加工过程中构建了切削刃轨迹仿真模型,并利用实验验证了超声辅助激光磨削时减小切削力与改善孔精度的作用机制。刘瑞军[6]以飞秒短脉冲激光进行孔加工,将孔径尺寸很好地控制于0.5~1.5 mm,并实现了10∶1 的深径比值,显著改善了出孔性能,且使内腔粗糙度达到0.28 μm 以内。

本文通过综合分析孔出口端面崩边区域范围和理想孔截面的面积之比来评判孔出口的质量水平,将其表示成损伤因子Hd值,深入分析了不同激光磨削工艺下的Hd值变化特征。

1 实验内容

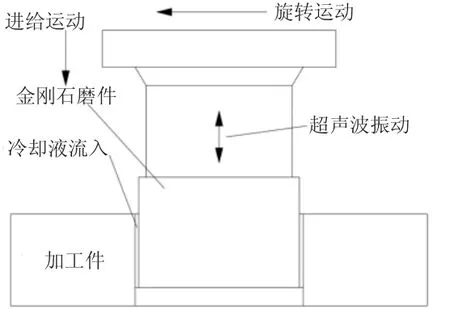

1.1 加工原理超声辅助激光磨削示意图如图1 所示。

图1 超声辅助激光磨削

从图1 中可以看到采用激光磨削方式与超声方式相结合进行振动加工的旋转超声激光磨削孔制备的作用原理。其中,金刚石磨头与主轴一起发生旋转运动,同时工件底部表面受到磨粒的旋转激光磨削作用而被去除。

1.2 实验设备

本实验采用图2 中的JDVT600T 加工系统。采用LaserNext LN1530-3D 型光纤激光磨削机作为本实验中的超声振动激光磨削设备,通过油冷方式进行降温,本次使用的切削装置为Taga 提供的超声振动激光切削仪器,激光器型号为IPG YLS-3000,最大输出功率为3 000 W,输出的激光束波长为1 070 nm。表1给出了材料的各项属性参数。

表1 ZrO2 主要性质

图2 激光磨削实验

1.3 实验方案

引起旋转超声激光磨削加工孔出口质量变化的各项因素中,超声波振幅、进给速度属于最关键的因素。本文设计了正交方案,经预测得到最佳参数,表2给出了各项因素与水平设置情况。

2 结果与讨论

2.1 图像处理

以Matlab 软件提取得到孔轮廓边缘参数。S1表示标准圆面积,Si表示经过加工得到的理想圆面积,则有:

2.2 单因素实验结果分析

2.2.1 进给速度对Hd值的影响

进给速度对Hd值的影响结果如图3 所示。不同进给速度下,旋转超声激光磨削方法的Hd值相较常规激光磨削方法所得Hd更低。将进给速度设置为0.55 mm/min 时,Hd值最大程度减小到54%。提高进给速度后,旋转超声Hd值先降低再升高。这是因为提高进给速度后,可减少同一加工范围的切削次数,形成更长的磨粒轨迹,减少相互干涉影响,形成了更大的激光磨削深度。

图3 进给速度对Hd 值的影响

2.2.2 超声波振幅对Hd值的影响

振幅对Hd值的影响结果如图4 所示。旋转超声激光磨削Hd值随振幅的升高呈现出先减小后增大的变化趋势。根据磨粒运动轨迹可知,加入超声振动后,磨粒对工件表面产生了高频冲击,切削形式转变成断续状态,引起脆性材料去除机制。

图4 振幅对Hd 值的影响

2.3 质量控制策略

采用超声振动辅助方法对氧化锆进行孔加工时,会在磨粒和工件间形成划擦并造成一定的冲击,从而引起表面出现明显裂纹缺陷。并且上述裂纹的长度都显著超过材料自身微裂纹,从而更易受到应力载荷影响而发生结构失稳的问题。进一步增大加工孔深度时,为轴向切削力提供支持作用的剩余材料也逐渐减薄。随着材料厚度低于临界值后,孔底边缘将会受到轴向切削力作用而出现应力集中的现象。当材料拉应力超过强度上限时便会形成微裂纹,同时发生进一步扩展。

当裂纹扩展到孔底部的时候,便会在孔口边缘产生损伤缺陷。为了有效抑制这一损伤,通过夹具固定工件,利用垫块对孔底形成的反作用,可显著提升工件断裂韧性,实现横向和纵向裂纹尺寸的进一步减小,充分消除孔底崩边。

3 结论

1)以Matlab 软件提取并计算旋转超声加工方式获得的Hd值。提高主轴转速后,Hd值先降低后升高;提高进给速度后,Hd值先降低后再升高;随着振幅升高,Hd值先降低后升高。

2)Hd值的降低反映出孔出口端面质量变得更优,因此需尽可能地设置更低的Hd值。