海域水合物藏样品实验室制备及生成特性

2024-01-07申鹏飞王武杰

吕 涛,潘 杰,张 丽,申鹏飞,王武杰

(1.西安石油大学 石油工程学院,陕西 西安 710065;2.中国科学院 天然气水合物重点实验室,广东 广州 510640;3.中原油田石油工程技术研究院,河南 濮阳 457001;4.河北工程大学 矿业与测绘工程学院,河北邯郸 056038)

受资源禀赋及技术制约,我国能源消费始终以煤炭等化石燃料为主导[1]。面对当前双碳目标的巨大压力,能源技术改革与清洁能源体系构建迫在眉睫[2-3]。天然气水合物分布广泛、储量丰富、能源密度大且清洁环保,被认为是传统化石燃料最具潜力的可替代品之一,其有效开发将有助于我国双碳目标的早日实现[4]。同时,海域水合物藏资源规模化开发不仅是我国能源发展的重大战略之一[5-7],在国际上也备受瞩目。国内外已相继进行多次实际矿藏试采工程,涉及全球5 个试采区域[4],其中包括我国水合物藏开采的重点靶区:南海神狐海域。2017年和2020 年在此区域的两次成功试采不仅实现了水合物开采技术从“探索性试采”到“试验性试采”的重大跨越,更加奠定了我国在海域水合物藏开采领域的国际地位[8-11]。

与常规油气藏不同,大多天然气水合物以固态形式封存于海底沉积层。传统开采技术与工艺难以对其进行高效开发,要实现水合物藏资源化开采仍需大量室内基础实验作为支撑。鉴于实际海域水合物藏样品获取难度,当前室内水合物藏开采模拟样品几乎均为实验室自制。代表性水合物藏样品的精准制备,是后续室内水合物藏实验顺利开展的基础,然而目前实验室水合物样品制备方式仍不够成熟。小规模水合物制样时,为提升水合物生成速率,缩短制备周期,室内促进方式多为使用化学或物理促进剂或其他方法,如使用十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、纳米颗粒或采用机械搅拌、喷雾及鼓泡等[12-16],同时也不乏用其他水合物,如四氢呋喃(THF)或CO2替代甲烷水合物[17-18],中试尺度水合物样品则多为高含气水合物藏样品。此前有研究者[19]提出甲烷饱和盐水循环流动制备规模性海域水合物样品,但此方法或仅适用于高渗透率多孔介质。大多实验室制取的水合物样品在沉积物中变化分布及赋存形态与实际海域储藏存在较大差异,如模拟水合物藏渗透率明显大于实际水合物藏。实际水合物藏内主控因素为流体流动与周围环境的热传导,实验室模拟则以热传导为主导因素,流体的流通运移通道被显著缩短,因此很难准确地评价实际水合物降压开采时的流通运移特性。

为此,实验室研制了一套天然气水合物三维模拟实验装置,以多次注水的方式用于规模性水合物藏样品的制备,结合压力、温度及电阻率等参数,实时探究并分析多孔介质中甲烷水合物的生成特性。

1 实验部分

1.1 实验材料与试剂

石英砂,粒径为300~450 μm,通过全自动真实密度计VPY-30(美国康塔仪器公司)测得其真实密度为2.642 g/cm3;甲烷气体,纯度为99.9%(体积分数),广东华特气体有限公司生产;去离子水,由实验室超纯水设备GREEN-10T(南京超纯水设备有限公司)自制,其电阻率为18.25 MΩ·cm(25 °C)。

1.2 实验装置与方法

1.2.1 实验装置

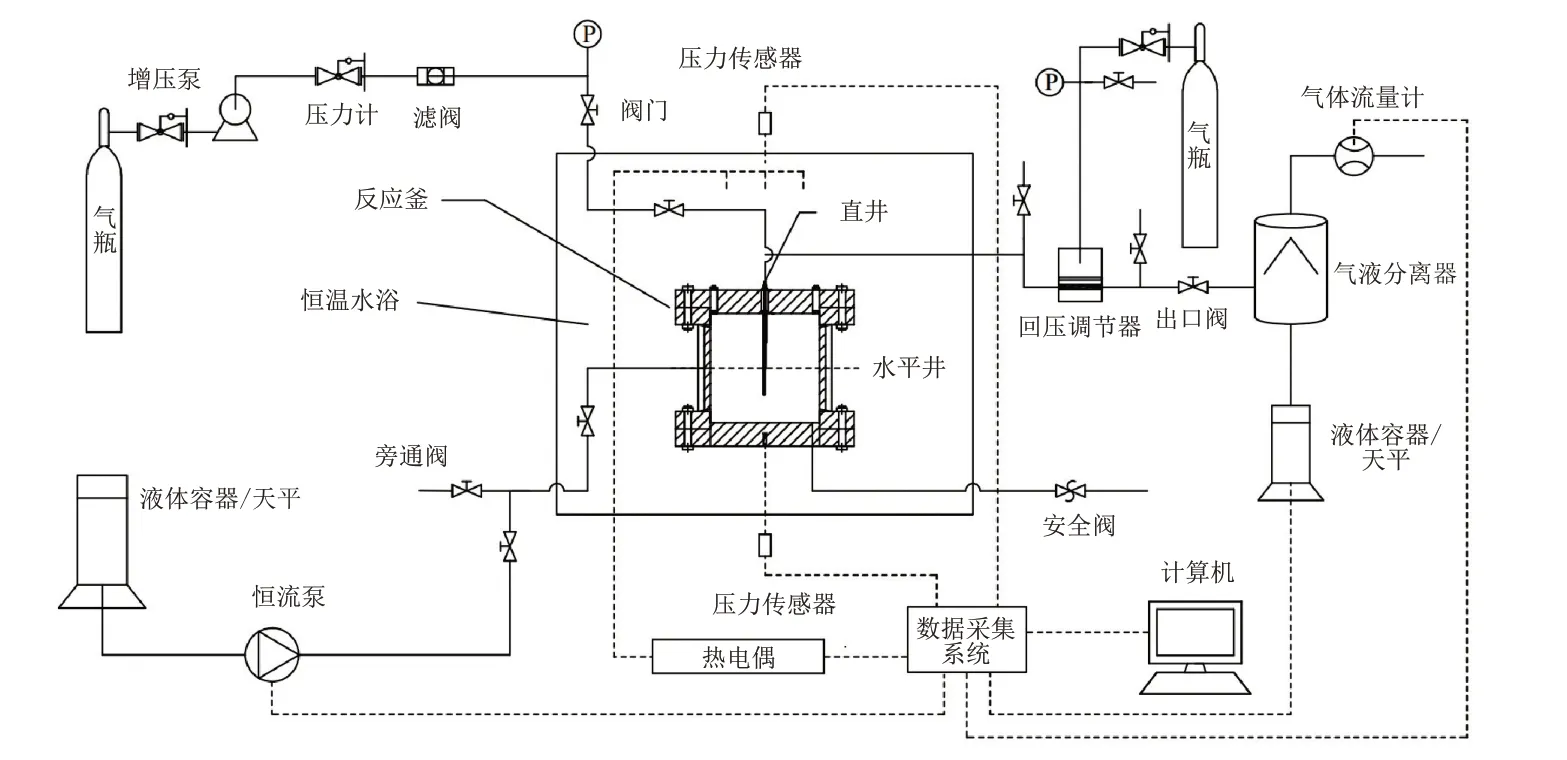

天然气水合物样品制备装置如图1所示[20-21],装置主要由高压反应釜、控温系统、注气系统、注液系统、生产系统和数据采集系统组成。

图1 天然气水合物样品制备装置示意图[20-21]Fig.1 Schematic diagram of natural gas hydrate sample preparation device[20-21]

其中,反应釜材质为316S 不锈钢,内侧为正方体结构(图2),边长0.18 m,最大有效容积为5.8 L,耐压25 MPa。反应釜被浸置于控温系统的恒温水浴箱中以维持釜内温度稳定,且反应釜进出口分别装有压力传感器(NAT8251.7425 型)。注气系统包括高压气瓶、气体调压阀(591H-3000型)、空气压缩机(OTS-750X3 型)和气体增压泵(DTT40WL 型)等,其中高压气瓶用于提供气源。注液系统包括烧杯、电子天平(BS2202s型)及高压平流泵(P3000A型)等。生产系统包括背压回压阀、气液分离器、气体流量计(D07-9C型)、电子天平(BS2202s型)及出口液体容器等。压力和温度信号由数据采集系统Agilent 34970连续监测,并由计算机进行记录。

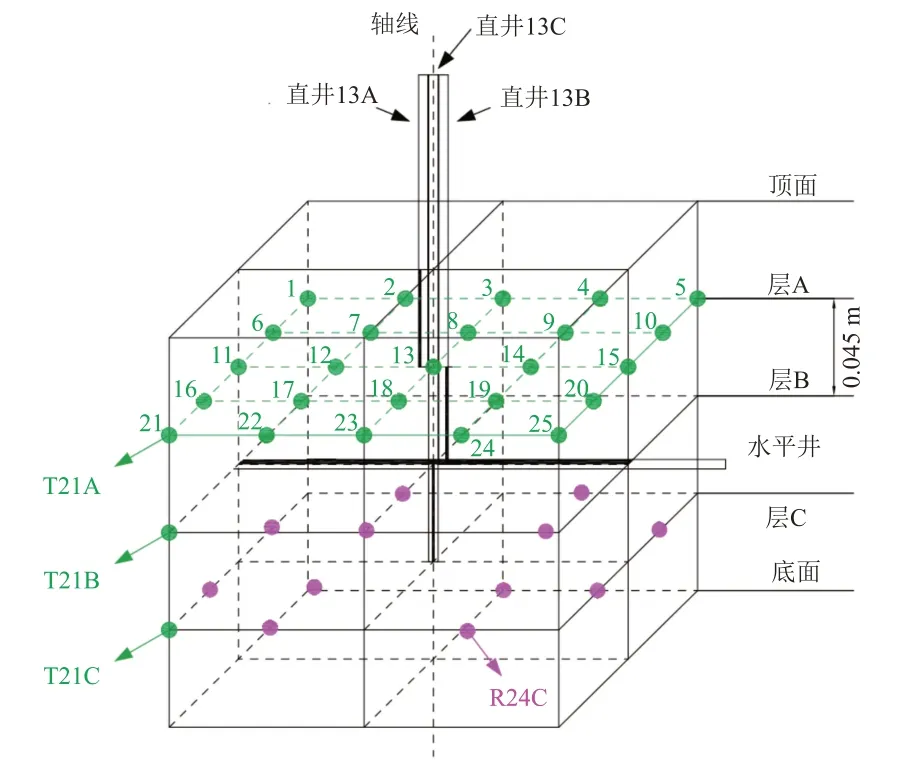

图2 反应釜内井组、温度及电阻率测点分布示意图Fig.2 Distribution diagram of well groups,temperature and resistivity measurement points in reaction kettle

反应釜内井组、温度及电阻率测点分布如图2所示。反应釜从顶端至底端被3个水平层A、B和C等距分为4个部分,每层之间的距离为0.045 m。直井13A、13B及13C均安插在反应釜中心轴线上,三者底部分别对应A、B 及C 3 个水平层,黑色填充部分为井上开槽部分,用以反应釜内流体产出,三口井可独立使用,也可以贯通作为一条开采井直井13使用。本文进行注气实验时将三井贯通作为一条直井使用,水平井用来向反应釜中注入去离子水,井的材质均为316S不锈钢。温度传感器以5 × 5矩阵的形式等距排列在每个水平面上,并对每个温度传感器依序命名编号,比如,第21 处温度传感器从上层A 至下层C 被分别命名为T21A、T21B 和T21C,共布有25 × 3个温度传感器。电阻率测量仪以图2中示意的方式布置,其命名编号与温度编号对应,共有12 × 3个电阻率测量仪。

1.2.2 注水方式

实验之前,首先根据生成目标水合物藏的气、水和水合物三相饱和度计算所需气体和水的量[22-23]。生成实验中,为避免压力超出反应釜上限,同时又以较高速率生成水合物,通过恒温水浴维持体系低温的同时,还在生成高含水饱和度水合物藏时采取多次注水的方式。由于气体具有可压缩性,其体积受温度和压力变化较为明显,因此为了提高实验的精确性,实验所需气体在初次注水后一次性全部注入。初次注水量由所需注入气体在目标压力20.0 MPa 和8.5 °C 下所占体积决定,随后反应釜内压力随着水合物生成而下降至15.0 MPa 时,再根据此刻釜内剩余气体在20.0 MPa 和8.5 °C 下所占体积决定二次注水量,依次类推,直至注完生成所需总水量后,最终反应釜压力降至目标压力13.5 MPa 左右时生成了目标饱和度的水合物藏样品,从而得到所需注水量及注水次数,以下为详细计算过程[23]。

生成目标饱和度水合物藏所需注入气体总量(nG,mol)、注水总量(VW,mL)可分别根据式(1)、式(2)计算。

式中,Vpore为初始反应釜内有效孔隙容积,为2526 mL;SG、SH和SW分别为最终目标水合物藏的气饱和度、水合物饱和度和水饱和度;MH和ρH分别为水合物摩尔质量和密度,分别为124 g/mol和0.94 g/cm3;MW为去离子水的摩尔质量,18 g/mol为注入气体在实验压力为xMPa、温度为8.5 °C下的摩尔体积,mL/mol;V0为注水前剩余体积(为上次实验结束后体系内的部分残存水),mL;NH为水合物数,取值为6。

初次所需注水量(VW1,mL)根据式(3)计算。

随后注入甲烷至压力为20.0 MPa,待反应釜内压力随着水合物生成降低至15.0 MPa时,准备进行二次注水,此时反应釜内水合物生成量(nH,mol)、剩余水量(VWS,mL)及气体体积(VGS,L)依次根据式(4)~式(6)计算。

式中,vH为水合物的摩尔体积,L/mol;vW1为一次注入水的摩尔体积,L/mol。

所需二次注水量(VW2,mL)根据式(7)计算。

随后待反应釜压力降低15.0 MPa 时继续进行三次注水,依次类推进行三次注水量的计算,直至得到最后一次注水量,注水结束后等待反应釜压力降至13.5 MPa时,目标压力及饱和度的水合物藏样品即生成完毕。

此外,注水前剩余体积V0是在上次开采模拟实验结束后下次生成实验前通过注入已知水量压缩气体体积的方式来标定计算的,注入约1.0 MPa 时对应温度和压力下气体的摩尔体积为vm1(L/mol),注入约100 mL 去离子水(记为ΔV)压缩气体,此时相应温度和压力下气体的摩尔体积为vm2(L/mol),前后气体物质的量守恒,从而可根据式(8)~式(10)最终求得V0(3次标定后V2的平均值)。

式中,V1、V2分别为注水前、后反应釜内的气体体积,mL为注入气体的物质的量,mol。

在水合物生成过程中,认为液体不可压缩,消耗甲烷的量(nH,mol)根据反应釜内压力、温度变化来确定,可根据式(11)计算。相应地,水合物生成速率(RH,mol/h)可根据式(12)计算。

式中,VG为反应釜中气相所占的体积,mL;p为反应釜内压力,MPa;T为反应釜内平均温度,K;z为对应状态下的气体压缩因子,可根据p-R方程求得;R为气体常数,8.314 J/(mol·K);下角标t代表水合物生成的时间,min。

水合物生成过程中,任意时刻时反应釜内的气、水、水合物三相饱和度总和为1(式(13)),各相饱和度可分别根据式(14)~式(16)计算。

式中,ρw为去离子水的密度,取值1.0 g/cm3;vm为气体的摩尔体积,L/mol;mW,0为注入反应釜中去离子水的质量,g;nG,0为注入反应釜中气体物质的量,mol。

1.2.3 实验步骤

(1)将实验所用石英砂在烘箱中于100 °C下干燥24 h 后,紧密填充于反应釜内,共填充8762 g,填充后测量计算釜内有效孔隙度约为43%;(2)通过直井13向反应釜进气至6.0 MPa左右进行高压密封检漏,确定密封性完好之后排空气体,设置恒温水浴控温系统为实验所需温度8.5 °C;(3)系统温度稳定后,以同样方式向反应釜进气至1.0 MPa 左右冲洗反应釜以置换釜内残余空气,反复进行3 次;(4)打开水平井,通过高压平流泵以50 mL/min的速率向釜中注入所需量的去离子水后关闭水平井,随后通过直井13 向反应釜注入甲烷加压至20.0 MPa左右;(5)当反应釜压力随着水合物不断生成降至15.0 MPa时,进行下一次注水,如此往复,直至注完最后一次水,反应釜压力降至目标压力13.5 MPa左右,此时反应釜内生成预期饱和度水合物藏样品,随后进行水合物藏降压开采实验。在水合物生成过程中,注气、注水操作时数据采集记录周期为30 s,其余实验采集记录周期为30 min。

2 结果与讨论

以制备我国南海神狐海域水合物藏样品(SW=55%、SG=10%、SH=35%、p=13.5 MPa 及温度为8.5oC)为例,分析了天然气水合物的生成特性。为提高实验过程中水合物生成速率,缩短样品制备时间,实验选择了较低温度8.5 °C 及较高的初始生成压力20.0 MPa,以便增大水合物的过冷度及生成驱动压力。最终生成目标饱和度的水合物藏时反应釜内压力降至13.5 MPa左右,符合实际水合物储藏的赋存压力及温度条件[8,24]。

2.1 压力变化特性

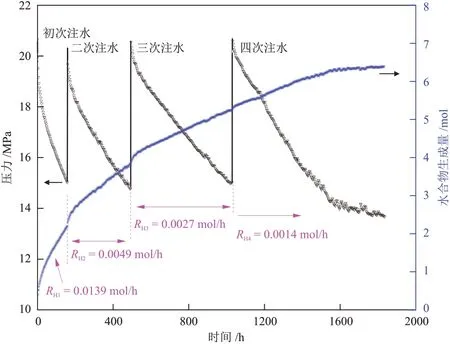

为降低水合物藏中气相饱和度,生成高水饱和度水合物藏,实验过程中通过四次注水的方式来完成。如若将所需总水量及气量一次性全部注入,反应釜中压力会上升至40.7 MPa左右,远远超过反应釜上限值25.0 MPa,且多次注水的方式可以使生成过程中反应釜内压力相对较长时间维持在较高值,从而有效提高水合物生成驱动压差。水合物生成过程中压力及水合物生成量的变化如图3 所示,由图3可知,待初次注水完毕,注入所需气体至实验初始压力20.0 MPa,反应釜内压力由于水合物生成迅速下降,未曾观察到诱导时间的存在,因为釜内压力远远高于此时水合物相平衡压力(根据LⅠ等[25]的逸度模型计算得出8.5 °C 下水合物相平衡压力约为6.0 MPa)。在上次注水后至下一次注水前,釜内压力的下降速率均逐渐减小,相应地,通过水合物生成量曲线也可看出水合物生成速率也在不断减小,这是由于压力不断降低,水合物生成驱动压差不断减小的缘故。每次注水后,由于釜内自由气体空间被压缩,压力均会骤增至较高值,与预期计算值20.0 MPa 接近,也证实了生成方案的可靠性。同时还可以发现每次注水后水合物生成速率均相应地出现了骤增,一方面是因为水合物生成驱动压力的增加,另一方面是因为外部去离子水的注入会扰动釜内气液流体,进而可以促进气液的接触。相反地,尽管多次注水可以增加水合物生成驱动力,但随着水合物不断生成,反应釜内气体不断被消耗减少,气液接触面也大大缩小,尤其是更多外部去离子水的注入又显著降低了釜内的气液比,因此随着生成时间的增加,水合物的平均生成速率,即每两次注水期间的平均水合物生成速率是在不断减小的,如二次注水前水合物平均生成速率为0.0139 mol/h,二次至三次期间降为0.0049 mol/h,约为初始的1/3,到四次注水后仅为0.0014 mol/h,已经降至初始的1/9。经历了四次注水后,反应釜中压力降至最终目标压力13.5 MPa 总共经历了约1830 h,即76 d左右。

图3 水合物生成过程中压力及水合物生成量随时间的变化Fig.3 Changes of pressure and hydrate formation amount with time during hydrate formation process

2.2 温度变化特性

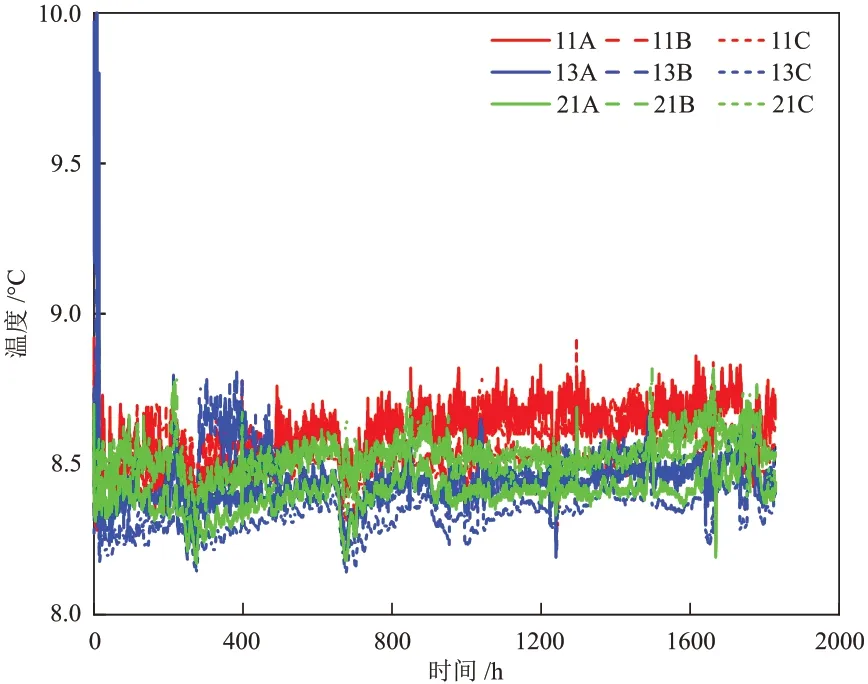

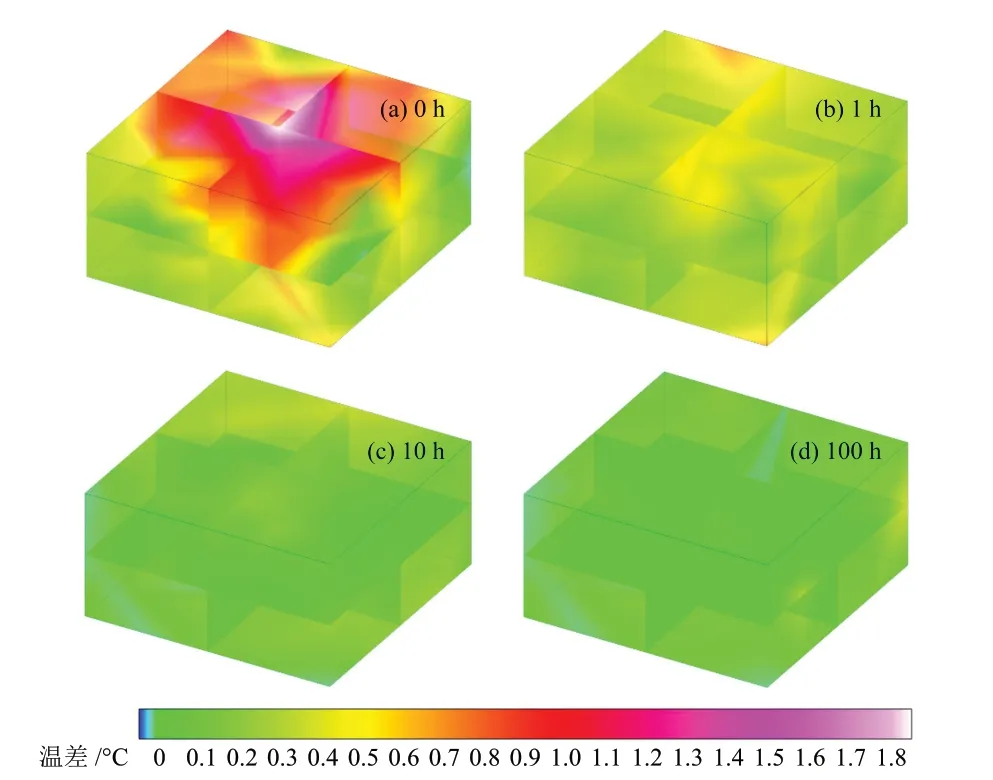

水合物生成过程中反应釜内11、13 及21 处(可分别代表不同层位反应釜内壁、中心及内角处的温度测点)的温度随时间的变化如图4 所示。由图4可知,由于所注入的甲烷本身处于室温环境,又加之气体增压泵注气时会额外做功,导致反应釜内温度迅速升至较高值,尤其是中心进气井处温度(图5)。通过与外部循环水浴强烈的热交换作用,反应釜内温度很快降低至水浴温度,从而保证了实验室内水合物样品制备在稳定的温度下进行。随后在整个水合物生成过程中,并未观察到由于水合物生成放热引起的较为明显的温升现象,且不同测点的温度基本保持稳定(图5),这与文献[26-28]报道的小规模水合物样品生成时观测到的温升现象不一致。分析原因认为:一方面可能是由于水合物生成速度相对较慢,反应釜与周围水浴具有良好换热效果的缘故;另一方面可能是在进气过程中就已经有部分水合物迅速生成,其生成放热引起的温升被进气时温度变化遮盖。此外,还可以看出反应釜不同位置的温度基本一致,整体温度分布比较均匀,更加保证了实验温度条件的可靠性。

图4 水合物生成过程中反应釜内11、13 及21 处的温度随时间的变化Fig.4 Temperature changes with time at 11,13 and 21 in reaction kettle during hydrate formation process

图5 水合物生成过程中不同时间反应釜内温差云图Fig.5 Cloud diagrams of temperature difference in reaction kettle at different time during hydrate formation

2.3 电阻率变化特性

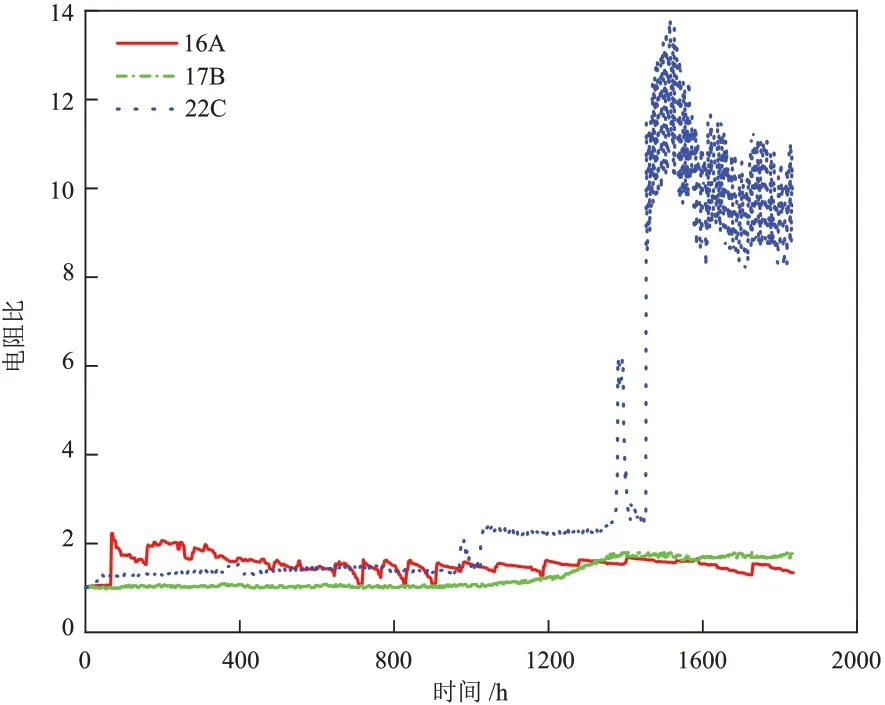

通常来说,电阻率会随水合物生成饱和度的增加而相应增大[29]。由于每对电阻探头在反应釜内的测量距离不统一,导致初始值不一致,因此本文通过实验过程中的电阻值与初始时刻的比值,即电阻比,作为衡量水合物生成过程中电阻变化的参数,水合物生成过程中16A、17B及22C处(可分别代表不同层位反应釜内壁及中部的电阻率测点)的电阻比随时间的变化如图6 所示。由图6 可知,实验初始阶段测点16A 处电阻比突然增大随后出现较大波动,同样地,22C处电阻比也是先增加至较大值随后大致保持稳定,1026 h、1450 h时均出现不同程度的骤增现象。电阻率突然增大是因为水合物生成导致此处水合物饱和度增加的缘故,随着此处水合物的生成,气液接触面逐渐减小,形成的“铠甲效应”会阻碍水合物的继续生成[30],釜内压力逐渐下降会导致水合物生成速率变得缓慢,从而电阻率维持稳定。电阻率出现波动的原因较多,如该点的水含量增加或气含量降低会导致电阻率降低,同时电阻率也会受到温度的影响。而17B处的电阻比则在生成过程中基本维持在1左右,直至约920 h后才开始增大。同时相比于中心处17B,反应釜内壁处16A及22C 处的电阻比在初期便明显增大,这可能是与多孔介质中水合物生成的“爬壁效应”有关[31]。此外,不同测点的电阻率变化不统一也可能与多孔介质内石英砂、水及气的比例分布不一致有关。

图6 水合物生成过程中16A、17B 及22C 处电阻比随时间的变化Fig.6 Resistance ratio changes with time at 16A,17B and 22C during hydrate formation

2.4 各相饱和度变化

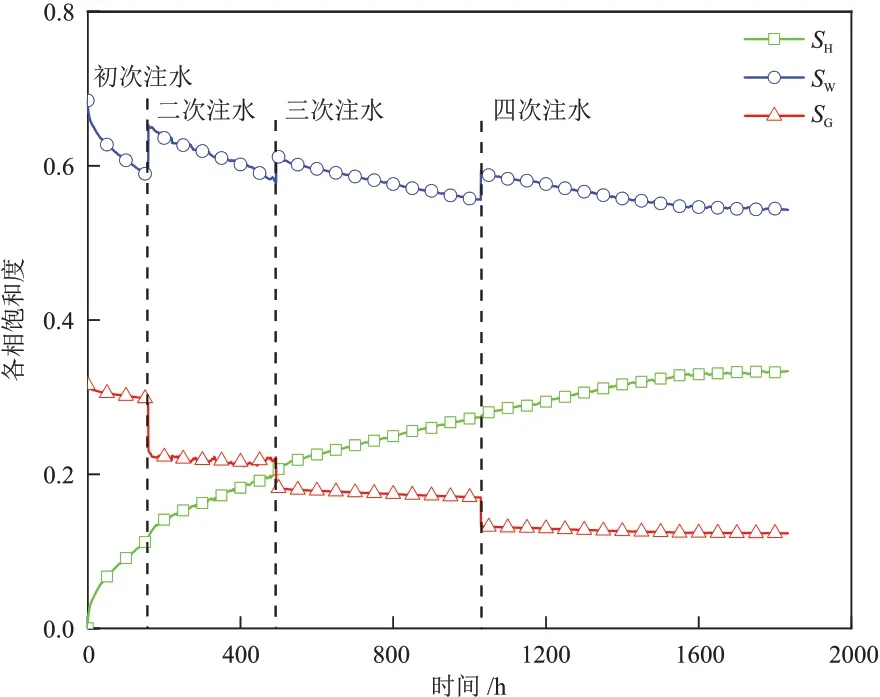

水合物生成过程中SG、SW及SH随时间的变化如图7 所示。与图3 中压力随时间的变化相对应,二次注水前(0~155 h),随着压力的下降,水合物不断生成,反应釜内SH迅速增至较高值0.12 左右,相应地气体及液相去离子水被大量消耗,SG从初始的0.32 迅速降至0.27。同时可以看出,SH的增加速率不断减小,这是由于随着反应釜内压力的不断下降及气液接触面的缩小,导致水合物的生成速率下降。在二次注水的短暂期间内,反应釜内水合物饱和度迅速增加,因为二次注水时,釜内气相体积被压缩导致压力骤增,进而水合物的生成驱动力得到了迅速提升,且外部去离子水的注入会扰动釜内流体,增加气液接触面,从而水合物生成速率迅速提高,这也说明反应釜内的SG可以通过多次注水的方式来有效调节。约1550 h 后,SH的变化已经趋近于平缓直线,此时反应釜内压力已低至14.3 MPa左右(图3),且由于之前的水合物生成消耗导致气液接触面变得非常小,因此水合物生长非常缓慢,直至最终与预期的各相饱和度达到一致。

图7 水合物生成过程各相饱和度随时间的变化Fig.7 Changes of saturation of each phase during hydrate formation process with time

2.5 初始气液比的影响

在水合物生成过程中,除了实验压力及温度条件外,不同的初始气液含量也会对水合物的生成造成影响。初始压力20 MPa、温度8.5 °C 时,气液比(体积比)分别为1.571、0.792及0.438下压力及水合物生成量随时间的变化如图8 所示。由图8 可知,气液比为1.571时反应釜内压力下降至15.0 MPa耗时最短,仅需100 h 左右,气液比为0.792 及0.438时,压力下降至15.0 MPa 所需时间明显增加,但相差不大。相应地,气液比越大,水合物生长曲线斜率越大,即水合物生成速率越大,这是因为气液比越大意味着多孔介质内有相对较多的气体与液体接触,从而在相同时间内有更多的水合物生成。最终水合物生成量差距较大则是因为初始气体体积的差异,初始时刻较大的气液比对应较大的气体体积,随着水合物生成气体被消耗,系统压力不断下降,在相同的压力降下,气体体积越大,消耗气体越多,水合物生成量越多。这种现象说明了水合物生成速率大致与初始气液比成正比例关系,较大的初始气液比可以促进水合物的生成,且在相同压力降下会有更多的水合物生成[32]。

3 结论

为实现规模性海域水合物藏样品的精准制备,实验室自行设计了一套天然气水合物三维模拟实验装置。通过多次注水的方式有效控制了生成样品中气、水、水合物饱和度及体系温压条件,分析了甲烷水合物生成过程及初始气液比的影响特性,得出以下主要结论。

(1)多次注水的方式可有效降低水合物藏中气相饱和度。在粒径为300~450 μm 的石英砂中生成甲烷水合物,驱动压力及过冷度较大时(20 MPa、8.5 °C)不易观察到水合物诱导期,同时在生成过程中未发现水合物生成放热引起的明显温升现象。

(2)在恒温水浴的作用下,水合物生成期间反应釜体系内温度分布均匀,基本保持稳定。随着水合物生成反应釜内压力不断下降,水合物生长速率也持续降低。多次注水的方式不仅可使水合物生成驱动压力较长时间维持高位,还能通过外部液体的注入扰动釜内流体,增大气液相接触面积,进而提高水合物生成速率。

(3)电阻率会随着水合物生成饱和度的增加而相应增大,电阻率的变化说明水合物在多孔介质中生成可能存在“爬壁效应”。此外,多孔介质体系电阻率受影响因素较多,或不能用于精准判别水合物生成特性。

(4)水合物生成速率与初始气液比有关,较大的初始气液比可以增加多孔介质内气液接触,促进水合物生成。