CSP 产线热轧卷翘皮原因分析

2024-01-07郭海峰张志克单爱卿

郭海峰,张志克,单爱卿

(河钢邯钢连铸连轧厂,河北 邯郸 056000)

0 引言

邯钢CSP 产线于1999 年投产,该产线生产的铸坯主要特点为宽厚比大,内部质量好,但是,表面质量缺陷较为突出。自投产以来,纵裂、边裂和翘皮质量问题一直困扰着连铸生产,经过长时间的技术攻关,纵裂、边裂问题已经得到有效控制,但翘皮缺陷问题仍未解决。

翘皮缺陷的产生原因一般可分为炼钢原因和热轧原因[1]。炼钢原因包括结晶器保护渣、连铸坯表面裂纹、内部气孔和缩孔等[2-3]。热轧原因包括铸坯加热方法、铸坯轧制方法等。翘皮缺陷具有连续分布、集中爆发的特点。处理该缺陷的主要措施一般是对板卷边部进行打磨,但是会影响产品的外观,并且一定程度上也降低了产品的耐磨性和抗腐蚀性能。翘皮严重时,产品还会被降级使用,影响生产效益。因此,为控制翘皮缺陷的发生率,有必要分析出现翘皮缺陷的原因,并对翘皮缺陷进行技术攻关。

1 对翘皮缺陷进行取样分析

CSP 薄板坯连铸连轧生产工艺流程为:高炉铁水→转炉冶炼→LF 炉精炼→CSP 连铸→加热炉→粗轧→均热炉→精轧→卷取。炼钢主体设备主要有:顶底复吹转炉、LF 精炼炉和薄板坯连铸机,连铸机配备电磁下渣检测系统。这条生产线的生产流程包括多道工序,在生产过程中难免会产生缺陷。其中,表面缺陷是影响板卷质量的重要指标,尤其是翘皮缺陷,会导致后续的冷轧、镀锌等工序出现质量问题,降低带钢的成品率。

1.1 宏观形貌

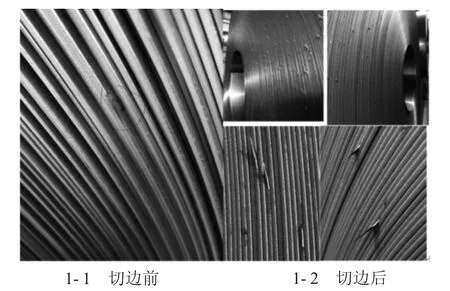

翘皮缺陷的宏观形貌如图1 所示。翘皮部位主要集中在铸坯边部,呈大量不规则分布。板卷切边前在边部呈柳叶状,如图1-1 所示。经酸洗切边后,呈毛刺状,严重的翘皮呈“八”字形状,如图1-2 所示。

图1 翘皮卷的宏观形貌

为了确定热轧板卷出现翘皮缺陷的具体原因,从板卷缺陷处取样进行电镜扫描和能谱分析。

1.2 试验方法

试验材料采用邯钢CSP 产线生产的低碳钢和中碳低合金热轧板卷,具体化学成分见表1。试验材料随机从有翘皮缺陷的板卷上切取试样,用显微仪观察缺陷样品的全貌,然后用丙酮清洗试样上存留的油污,接着在超声波振荡仪中进行处理。试样经磨抛后,在扫描电镜下对缺陷部位进行微观样貌观察和能谱检测。

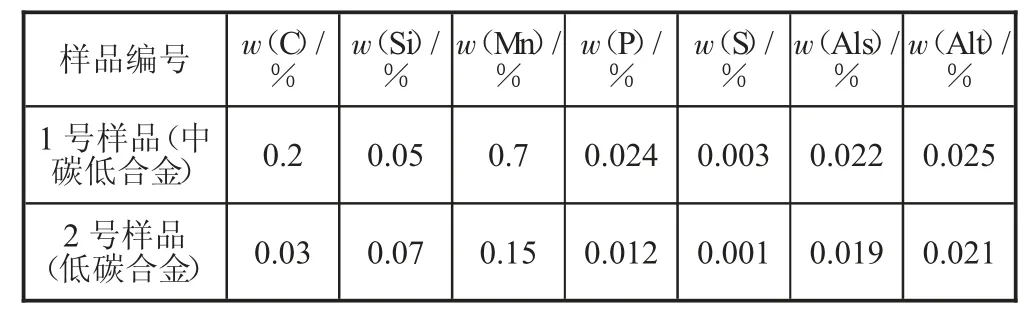

表1 样品卷化学成分

1.3 试验结果

1.3.1 电镜扫描分析

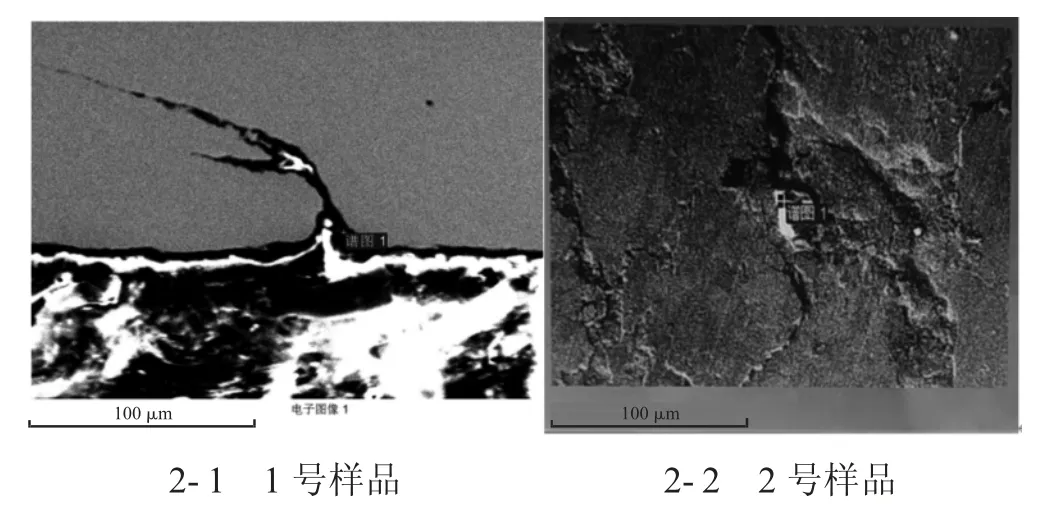

1 号样品电镜扫描图如图2-1 所示,在1 号样品边部有开裂现象,裂纹有分叉,且延伸较长,裂纹内部填充灰色高温氧化铁,说明铸坯在进入加热炉之前,边部就存在一定深度的边部裂纹缺陷,在加热炉加热过程中,裂纹缺陷发生二次氧化。

图2 翘皮缺陷样品电镜扫描图

2 号样品的微观组织图如图2-2 所示,在2 号样品缺陷处,存在块状氧化铁皮、保护渣、耐火材料或某种氧化产物的夹杂。

1.3.2 能谱成分分析

1 号样品能谱成分分析图如图3-1 所示,1 号样品缺陷处主要成分为K、Ca、C、O、Si、Fe、Mg 和Cl 等元素。2 号样品能谱成分分析图如图3-2 所示,2 号样品缺陷处主要成分为Fe、Na、Si、Al 和O 等元素。这两个样品的成分元素和结晶器保护渣成分相近,可能是连铸过程中保护渣卷入钢水,并且在铸坯凝固前被枝晶捕获而遗留在铸坯中。铸坯经过轧制碾压后,夹杂物进入铸坯内表面,形成翘皮缺陷。该产线使用的结晶器保护渣成分见表2。

表2 结晶器保护渣成分

图3 样品能谱成分分析

2 翘皮缺陷产生的原因

通过对试样进行电镜扫描和能谱分析,热轧板卷发生翘皮缺陷的主要原因如下:

1)铸坯在进入加热炉前边部有开裂现象,进入加热炉加热过程中,开裂处保留的少量空气和铸坯表面的氧化铁皮中Si、Mn 等易氧化元素发生二次氧化。铸坯和二次氧化的氧化铁皮在后续的轧制过程中被轧合而遗留在铸坯表面,从而形成翘皮[4-5]。

2)结晶器水口周围的保护渣被卷入铸坯内表面,经过后续轧制碾压后,保护渣上浮到铸坯表面,形成翘皮缺陷。

3)在扇形段二冷区,铸坯边部区域为二维传热,铸坯出结晶器后,温度迅速降低,铸坯在扇形段所受冷却强度过大或冷却不均造成边部过冷,且在下行过程中表面反复回温和冷却,加速铁素体相和细小AlN在奥氏体晶界析出,降低铸坯高温塑性,并在应力作用下撕裂发展为裂纹[6]。

3 采取的改进措施

1)严格控制钢水成分,钢水w(C)尽可能避开0.08%~0.15%的包晶反应范围,低碳钢的w(C)控制在0.07%以下,中碳钢的w(C)控制在0.19%~0.22%范围。降低钢水中残余元素,尤其是Cu 的含量。对CSP 产线长期跟踪发现,碳含量越是接近包晶区,裂纹敏感性越强,缺陷发生率明显上升。钢水中残余元素Cu 含量偏高,其熔点低,会在铸坯晶界偏聚,在晶界呈现液态膜状,使晶界强度急剧降低,引发边裂缺陷。

2)减少结晶器液面的异常波动,保持恒拉速,防止结晶器卷入保护渣。改进连铸中包工捞渣方法,减少捞渣时对结晶器钢水流场的破坏。结晶器液面的异常波动、拉速的剧烈升降以及浸入式水口插入深度过浅等都会引起结晶器内钢液流速和弯月面湍动的急剧增加,造成结晶器内凝固壳不稳定,导致液面上的熔融保护渣或非金属被卷入钢水中。

3)减少铸坯边部二冷水流量,改进二冷水喷淋结构,防止铸坯边部过冷,以减少铸坯边裂的产生。

4 应用效果

应用上述控制翘皮措施后,翘皮缺陷发生率大大降低。月度翘皮质量由月均74.8 t 降至18.85 t,降幅达74.80%,如表3 所示。

表3 采取措施前后效果对比

5 结语

通过对翘皮缺陷试样进行电镜扫描和能谱分析,该产线发生翘皮缺陷的主要原因是铸坯出结晶器后,在扇形段二冷区所受二冷强度过大或冷却不均造成边部过冷,铁素体相和细小AlN 在奥氏体晶界析出,铸坯的高温塑性降低,在应力作用下造成铸坯边部开裂。进入加热炉后,边部裂纹缺陷处的空气和氧化铁皮发生二次氧化,后续轧制过程中被轧合而遗留在表面。还有一个主要原因是卷入保护渣或加热炉内耐火材料脱落,经过轧制碾压后,形成翘皮缺陷。通过采取改进措施,有效控制了翘皮缺陷,效果显著。